某高压涡轮第一级导叶传热设计计算

韩 俊,温风波,王松涛,洪博文

(哈尔滨工业大学发动机气体动力研究中心,150001哈尔滨)

随着燃气轮机燃气温度的不断提升,涡轮进口温度逐渐超过涡轮叶片材料所能够承受的工作温度.涡轮叶片冷却技术[1-7]是提高涡轮前温度,从而提高发动机性能的主要手段之一.涡轮转子叶片在高温燃气包围下,承受高速旋转时自身的离心力、气体力、热应力以及振动负荷,设计过程涉及气动、传热、结构、强度、振动等多个学科,是典型的多学科设计问题[8-9].如何在复杂条件下,对涡轮叶片的传热性能进行设计[10-15],是当前的重要研究课题.涡轮叶片冷却结构设计的一般思路为:1)初步设计;2)结构设计;3)热分析设计;4)结构调整[16].文献[17-19]阐述了涡轮动叶冷却结构设计中的参数化设计、管网计算和气热耦合计算,认为设计叶片的冷却结构要从方案设计和详细设计两方面考虑,参数化研究设计理论能够快速设计冷却结构,基于相关热分析模型提供计算条件.文献[17]还通过自编程序完成了冷却工质通道结构、气膜喷射孔结构、扰流肋片结构的设计.提出“单元设计法”以快速生成管网计算模型,并向三维建模软件传递几何特征数据和流场信息,为三维建模及三维气热耦合计算提供条件.文献[18]介绍了管网模型建立方法,讨论了近似、假设、边界条件的给定方式,建立了控制方程,说明了管网求解程序的思路和数值方法,介绍了基于管网计算的冷却结构方案设计流程,对4个冷却结构初步设计方案的管网计算结果进行了分析.文献[19-21]借助参数化方法建立三维气热耦合数值模拟的计算域实体模型,流体域网格采用自编结构化网格生成程序生成,并在换热壁面上根据湍流模型的要求进行加密;将管网计算结果与三维数值模拟结果进行对比发现,气热耦合计算方法能够捕捉更多流动换热现象,计算结果相对可信,且开发的气热耦合平台能大量缩短三维气热耦合计算周期.本文基于文献[16-18]提出的设计思路对某高压涡轮第一级导叶进行传热分析和重新设计.

1 叶片传热设计流程

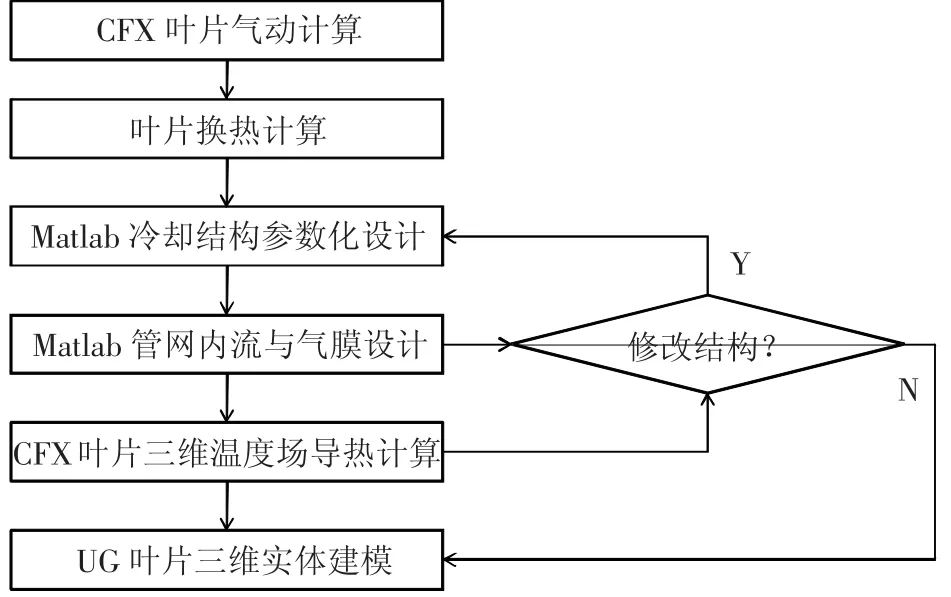

叶片传热设计流程见图1,自编的Matlab传热设计程序从气动计算获取气动场和初步温度场,以便进行叶片外换热计算.将自编程序和CFX叶片三维温度场导热计算结合起来形成气冷涡轮冷却结构参数化设计以及管网、三维温度计算的设计循环,可快速完成叶片冷却结构的设计、验证和修正设计.

图1 叶片传热设计流程

1.1 叶片外换热计算湍流模型的选取

气冷涡轮气动计算采用标准k-ε模型,而标准k-ε模型进行叶片换热计算会存在较大误差.高雷诺数k-ε湍流模型和低雷诺数k-ω湍流模型都是基于全湍流的假设,不能准确模拟边界层的转捩流动.要准确模拟边界层转捩的流动必须选用合适的转捩模型,大量研究表明,采用k-ω SST模型,并采用γ-Reθ转捩模型会得到较准确的叶片表面换热计算结果.由于k-ω SST模型的计算资源消耗大,计算稳定性也不如标准k-ε模型,因此在外换热计算中,根据气动计算得到的各列叶栅进出口参数分布分别进行单列叶栅的外换热计算.进行单列叶栅外换热计算时叶片与端壁不添加冷气喷出边界,并且第一层网格厚度要足够小,以保证SST模型的计算要求.

1.2 管网计算

基于一维流动与换热模型的管网计算方法依赖于不同冷却结构的流动换热实验关联式,属于一种经验计算方法.管网计算具有计算资源消耗少、速度快、人工工作量小等优点.管网计算所采用的连续性方程、动量方程与能量方程需要若干已知量才能求解,每个流管都需要给出十几个乃至二十几个参数.单元设计法支持自动生成管网计算模型.设计方法中叶单元与管网中流管节流单元一一对应,形成管网的骨架结构,还可以得到流管表面的坐标点矩阵.管网的拓扑结构表明流管之间的连接关系,从而确定流管基本几何特征.在CFD计算结果的输出文件上可以得到外部参数.管网计算模型是含有多未知量、多阶次、不连续的非线性方程组,可以分为两部分求解:1)压力平衡计算,将节流单元动量方程组和节点连续性方程组同时求解;2)温度平衡计算,将节流单元能量方程和节点能量方程同时求解.这两部分计算可以交替进行至收敛.如果涡轮叶片采用气膜冷却结构,则在整个管网计算模型中就需要考虑气膜冷却的实际效果.每一次温度平衡计算结束,都要针对气膜冷却的效果进行修正,从而给出小孔出口流量和压力,结合气膜冷却实验相关表达式,得到节流单元对应的叶片表面进行气膜冷却后的温度场和换热系数分布,完成管网计算.

1.3 叶片三维温度场导热计算

管网计算能得到叶片内部冷气通道表面的冷气温度与换热系数分布.在有气膜冷却时,采用气膜修正计算程序能够得到考虑冷气掺混后的燃气温度与换热系数分布.由于采用了参数化设计方法,叶片冷气通道计算网格能够快速生成.以叶片内外第三类边界(温度与换热系数)换热数据和光滑通道计算网格为基础,即可进行气冷叶片的三维温度场计算,得到叶片的三维温度分布.

2 涡轮第一级导叶冷却结构设计

第一级导叶的冷气来源于压气机出口,冷气从压气机出口到涡轮冷气腔入口的总压降低约2%,冷气马赫数较低,冷气通道入口压力为3.2 MPa.

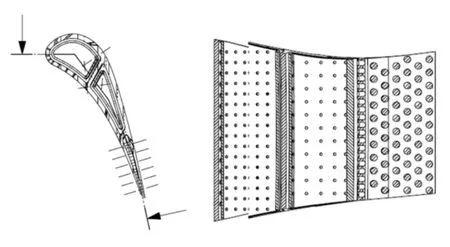

第一级导叶采用三腔设计,径向等壁厚,弦向变壁厚.前腔与中腔布置了冲击衬套,后腔布置了圆柱扰流柱,中腔与后腔之间隔板上布置了一定数量节流孔以控制腔室压力,并形成冲击射流强化换热效果.叶片表面布置了多列气膜冷却孔,孔径0.4 mm或0.5 mm不等,采用了复合角度设计,其中吸力侧的两列孔采用了扩张变截面设计.进气边的冷气从叶根进入冲击衬套,冲击叶片内表面后经由大部分气膜冷却孔流出;出气边的冷气从叶顶进入冲击衬套,冲击叶片内表面后,一部分经由两列压力侧气膜冷却孔流出,另一部分流经隔板节流孔进入后腔,其中一部分由吸力侧尾缘附近的变截面气膜孔对尾缘局部高温区进行冷却,另一部分流经尾缘圆柱扰流柱冷却尾缘内部,如图2.

图2 第一级导叶冷却结构

设计的导叶用于新一代民航发动机,涡轮前温度较高,设计要求比较严格,总体来说其冷却结构设计有以下几个特点:

1)采用了大冷气量设计,叶片表面多数区域能够被气膜覆盖,叶片冷却效率较高,气膜冷却对叶片降温的贡献明显大于内部冷却;

2)三腔设计与中后腔节流孔设计能够控制冷却结构压力与流量分配,在保证气膜冷气顺利流出的前提下,避免了局部气膜冷气量过大;

3)大冲击孔直径、小气膜孔直径的设计使得气膜冷却孔压降分配较大,保证了足够的排气裕度,冲击冷却孔直径与间距进行了反复调整,既保证了较好的冲击冷却效果,又控制了冷气流量与压力;

4)叶片尾缘吸力侧存在高换热区域,热负荷较大,虽然可能导致气动效率下降,在这里采用局部气膜冷却是必要的,为了改善冷却效果,这里采用了小入射角度的簸箕型扩张气膜冷却孔.

3 冷却结构设计计算结果

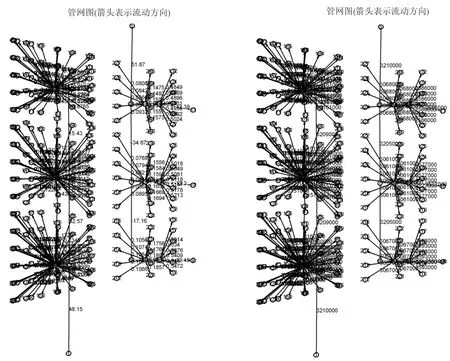

通过管网计算给出了该导叶如图3所示的管网冷气流量与冷气压力分配.该管网计算考虑了气膜冷却孔影响,根据经验公式进行了气膜冷却修正,从图可以看出冷气流量的详细分配,以及冷气压力在管网流动中的变化情况,以便对管网流动是否顺畅及气膜冷气能否顺利流出进行初步评估.

图3 第一级导叶冷却结构管网计算

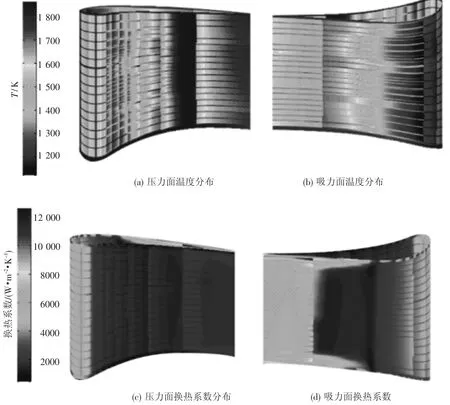

图4给出了该导叶气膜修正计算得到的燃气温度与换热系数分布.从图中可以看出,叶片吸力面和压力面近前缘部分冷却效率较高,且气膜覆盖率较好,吸力面后侧可能出现局部高温约1 700 K,接近尾缘区域时,由于尾缘扰流冷却结构的设置,使得换热系数得到很大加强,温度较低且分布均匀约1 300 K.

图4 第一级导叶冷却结构气膜修正计算

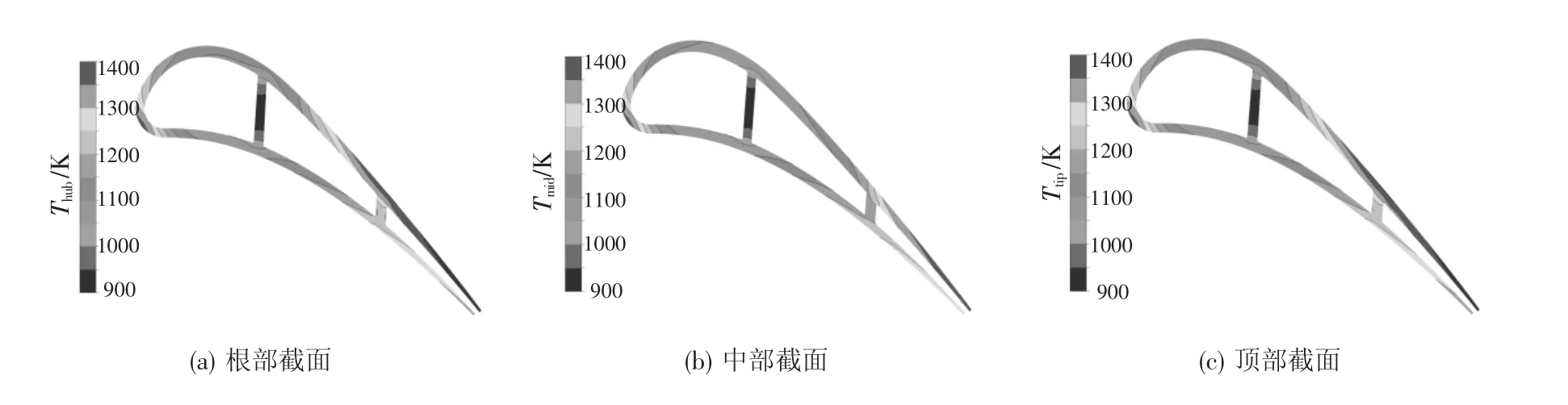

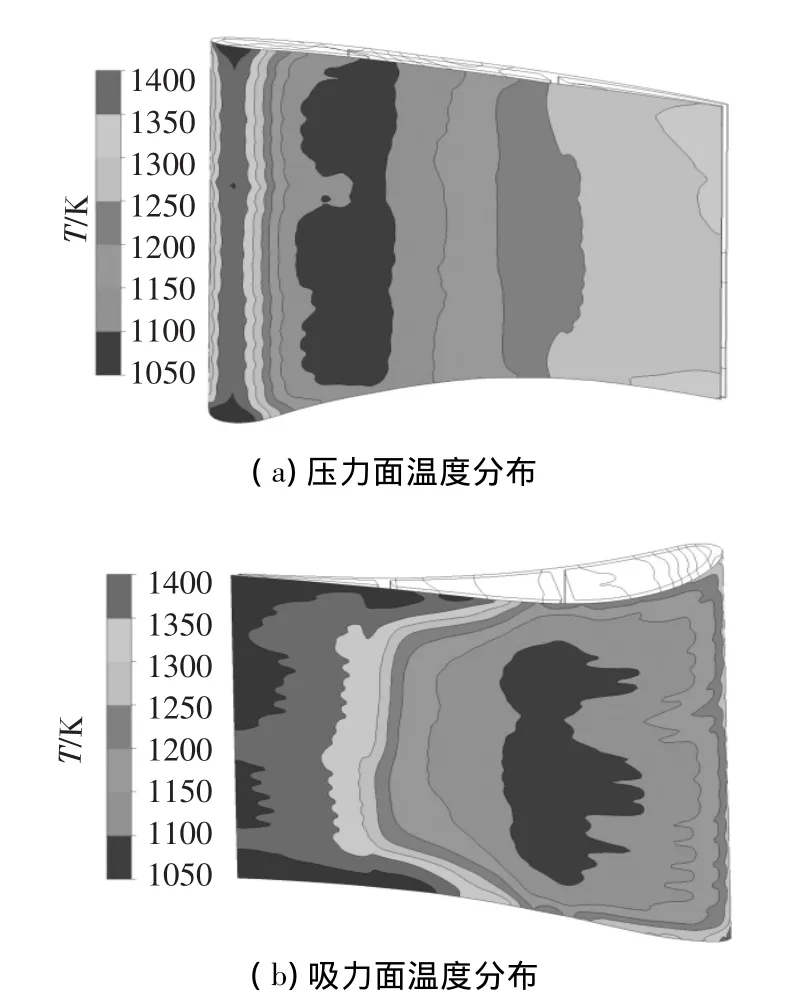

图5给出了该导叶三维导热计算得到的根、中、顶3个截面温度分布云图,图6给出了该导叶外表面压力侧与吸力侧温度分布云图.由温度分析可见,除了吸力侧尾缘存在较大的高温区,叶片绝大部分区域的温度能够满足设计要求,这与方案设计中管网计算结果吻合.出现这一现象的原因较为复杂,一方面由于SST模型可能会略高估计这一区域的局部换热,另外在三维导热计算中没要考虑到内部圆柱扰流柱的增大换热面积效应,也不能衡量扩张型气膜孔的冷却效果改善,导致叶片温度计算值偏高;从保证气动效率的角度来看,叶片吸力侧近尾缘不宜安排过量冷气,但是这一区域确实是容易烧蚀的区域,在后续详细设计中应重点分析与设计此处冷却结构,深入研究扩张型冷气孔的冷却效果.此外需从冷气与主流一体化设计的角度出发,进行冷却孔布局优化设计,期望可以在保证气动效率的基础上适当增加冷气量.

图5 导叶沿叶高截面温度分布

图6 导叶温度分布云图

4 结论

1)叶片吸力面和压力面近前缘部分冷却效率较高,且气膜覆盖率较好,吸力面后侧可能出现局部高温约1 700 K,接近尾缘区域时由于尾缘扰流冷却结构的设置,使得换热系数得到很大加强,温度较低且分布均匀约1 300 K.

2)叶片绝大部分区域的温度能够满足设计要求,与管网计算结果吻合.本文所使用的冷却结构设计平台可高效完成冷却结构方案设计及三维温度分布验证计算.

3)叶片三维导热计算中没有考虑扰流冷却结构与冲击冷却结构的强化换热效应、叶片表面热障涂层的隔热效应(热障涂层能使叶片降温50~100 K,且外换热越强烈降温幅度越大)和热辐射,这些因素会导致叶片温度场计算值大于实际值.

[1]陈伟,阚瑞,任静,等.涡轮叶片内部冷却通道传热和压力分布特性的实验[J].航空动力学报,2010,25(12):2779-2786.

[2]曹玉璋,陶智,徐国强.航空发动机传热学[M].北京:北京航空航天大学出版社,2005:15-21.

[3]韩俊,王松涛,王仲奇.涡轮气冷技术研究进展[J].节能技术,2012,30(1):29 -33.

[4]SARGISON J E,GUO S M,OLDFIELD M L,et al.A converging slot-hole film-cooling geometry,part 1:Lowspeed flat-plate heat transfer and loss[J].ASME Journal of Turbomachinery,2002,124(1):453 -460.

[5]LUCA C,TONY A.Experimental investigation of the aerothermalperformance ofa high blockage ribroughened cooling channel[J]. ASME Journal Turbomachinery,2005,127(1):580 -588.

[6]OSTANEK J K,PRAISA J,VAN SUETENDAEL A,et al.Establishing a methodology for resolving convective heat transfer from complex geometries[J].ASME Journal Turbomachinery,2010,132(1):810 -815.

[7]张庆,孟光.涡轮叶片冷却数值模拟进展[J].燃气轮机技术,2004,17(4):23 -28.

[8]杨俊杰,王荣桥,樊江,等.涡轮叶片的气动-热-结构多学科设计优化研究[J].航空动力学报,2010,25(3):617-622.

[9]葛宁.涡轮非定常流数值计算方法研究[J].航空动力学报,2009,24(5):1066 -1070.

[10]LIU Y H,HUH M,RHEE D H,et al.Heat transfer in leading edge,triangular shaped cooling channels with angled ribs under high rotation numbers[J].ASME Journal Turbomachinery,2009,131(1):681 -685.

[11]郭军刚,胡丽国,王春侠,等.流固耦合在涡轮叶片瞬态传热仿真中的应用[J].机械科学与技术,2010,29(4):455-460.

[12]SCHULER M,ZEHNDER F,WEIGAND B,et al.The effect of turning vanes on pressure loss and heat transfer of a ribbed rectangular two-pass internal cooling channel[J].ASME J Turbomachinery,2011,133(1):891 -897.

[13]董平.航空发动机气冷涡轮叶片的气热耦合数值模拟研究[D].哈尔滨:哈尔滨工业大学,2009:15-18.

[14]陈凯.燃气涡轮冷却结构设计与气热弹多场耦合的数值研究[D].哈尔滨:哈尔滨工业大学,2010:16-19.

[15]向安定,罗小强,朱惠人,等.涡轮叶片表面气膜冷却的传热实验研究[J].航空动力学报,2002,17(5):577-581.

[16]王华阁.航空发动机设计手册(第16分册).空气系统及传热分析[M].北京:航空工业出版社,2001.

[17]迟重然,温风波,王松涛,等.涡轮动叶冷却结构设计方法III:气热耦合设计计算[J].工程热物理学报,2011,32(9):1485-1488.

[18]迟重然,温风波,王松涛,等.涡轮动叶冷却结构设计方法II:管网计算[J].工程热物理学报,2011,32(6):933-936.

[19]迟重然,王松涛,温风波,等.涡轮动叶冷却结构设计方法I:参数化设计[J].工程热物理学报,2011,32(4):581-584.

[20]MAZUR Z,HERNANDEZ-ROSSETTE A,GARCIAILLESCAS R.Analysis of conjugate heat transfer of a gas turbine first stage nozzle[C]//ASME Turbo Exo.Reno-Tahoe,NV,United States:ASME,2005:1 -8.

[21]TAKAHASHI T,WATANABE K,SAKAI T.Conjugate heat transfer analysis of a rotor blade with rib-roughened internal cooling passages[C]//Turbo Expo.Reno-Tahoe,NV,United States:ASME,2005:275-284.