自动变速器电液比例换挡阀动态响应特性的研究*

孟 飞,陶 刚,陈慧岩

(北京理工大学机械与车辆学院,北京 100081)

前言

液力自动变速器的换挡操作一般是通过控制离合器的接合与分离来完成,通过对离合器压紧油压的控制,可以有效地实现在离合器接合与分离过程中摩擦力矩的控制,从而可使离合器平稳接合,车速平稳过渡而达到提高换挡品质的目的[1]。电液换挡阀是控制换挡离合器的操纵装置和实现换挡操作的硬件平台。由于自动变速器离合器油缸瞬时充油量较大,自动变速器的电液控制换挡回路系统大部分都由电磁阀和起功率放大作用的滑阀组成。

电磁阀作为电液换挡阀的先导控制元件,其控制精度、响应速度和线性度的高低以及输出油压是否稳定会直接影响功率级阀芯的动态性能,进而影响离合器压紧油压的控制,对换挡品质有重要影响。

换挡电磁阀经历了从高速开关电磁阀到电液比例电磁阀的发展过程。高速响应开关电磁阀结构简单、价格便宜、抗污染能力强,但由于其控制原理是通过脉宽调制信号不断打开和关闭球阀输出脉动油压,控制频率有限,而且由于控制方式属于离散控制而非连续控制,有离散性和非线性的特点,给精确控制带来难度[2]。由于高速响应开关电磁阀的缺点,比例电磁阀开始在换挡控制回路上得到应用。比例电磁阀以传统的工业用液压控制阀为基础,采用直流比例电磁铁作为电-机械转换元件,输入电信号输出电磁力或行程连续、成比例地控制液压系统的压力、流量和方向等参数[3-5]。

为实现离合器油压控制缓冲特性能随外界环境和车况的变化迅速做出调整,满足控制系统的实时性要求,本文中基于自动变速器的电液比例换挡阀系统,通过理论建模、计算和试验的方法对电液比例换挡阀在固定供油压力和电磁阀供电电压下研究换挡阀的建压和卸压响应特性,从而为改善换挡品质,减少研发周期,提高产品的可靠性提供依据。

1 结构和工作原理

1.1 基本结构

电液比例换挡阀的基本结构如图1所示,它以高频响的比例电磁阀作为先导阀,后面加上起功率放大作用的流量阀构成二级油压缓冲结构。

1.2 工作原理

从图1中可以看到,流量控制滑阀具有两个圆柱凸肩,油道1与3和两个圆柱凸肩形成两处节流口。当比例电磁阀输入电流i逐渐增大时,输出的电磁力推动比例电磁阀阀芯移动;对从进油口输入的主控压力进行调压后输出到流量控制阀的控制腔。流量阀右移,进油口打开,主油路液压油从进油口1进入滑阀,压力油经节流后进入滑阀的环形腔,此时进油口1与油压输出口2相通。在滑阀环形腔的液压油油压po介于0和pz之间,经过油道2输出给离合器/制动器油缸。输出油压po的大小由流量阀节流边的轴向位置决定。由电磁阀产生而作用在滑阀左端的控制油压pc与右端的弹簧力和离合器/制动器油缸的反馈油压相平衡,通过输入和输出信号的比较,自动调节到一个稳定的油压输出。离合器/制动器油缸排油时,回油口2与排油口3连通,进油口1关闭,排油过程油压调整与进油时的油压调整过程类似,此处不再赘述。

2 模型建立

电液换挡阀可分为流量阀和比例电磁阀两部分。由于不涉及比例电磁阀的设计与分析,故文中只用到比例电磁阀的输入输出模型。

2.1 流量阀模型

图2示出流量阀的结构。忽略油道泄漏与液压油的可压缩性等因素的影响,反馈油压pd在瞬时不能达到与滑阀输出油压值一致,则流量阀阀芯的运动微分方程[6-8]为

式中:x为阀芯位移;x0为弹簧初始压缩量;Sc为阀芯左端面面积;Sd为阀芯右端面面积;Kz为弹簧刚度;Ke=0.43w(pz0-po0),为流量-力-弹簧系数,w为主阀口的周向长度,pz0、po0为标称值;s为拉普拉斯算子;Ms为阀芯质量。

2.1.1 进油时(x≥0)

开始时x=0,进油口关闭,排油口与控制油压输出口相通。当左端的pc不断增大后,阀芯向右移动,进油口打开,排油口关闭。反馈腔内置压缩弹簧与滑阀输出油压反馈力一起与阀芯左端的控制压力平衡。反馈腔内的压力变化特性与反馈腔的输入流量和滑阀阀芯的移动密切相关,流量阀反馈腔的流量平衡方程为

式中:Kd为反馈阻尼孔流量-压力系数;Vd为反馈腔体积;βe为油液弹性模量。

流量阀进油口的流量平衡方程为

式中:KC为进油口阀口的流量-压力系数;QL为负载流量;Kq为阀口流量增益系数;Kl为泄漏系数;Vt为流通油液总体积。

由式(3)整理可得

式中:ω0=(βeKd)/Vd,为反馈腔截断频率;ω1=(βeKac)/Vt,为主油压控制腔截断频率,Kac=KC+Kl,为等效流量 -压力系数。由于Vd/Vt≪1,故式(4)等号右端最后一项忽略不计,则方程变为

2.1.2 排油时(x<0)

当左端的pc不断减小时,阀芯向左移动,进油口关闭,排油口打开。

反馈腔的流量平衡方程为

排油口的流量平衡方程为

式中:KD为排油口阀口流量-压力系数。

同式(5)整理可得

2.1.3 状态空间模型

由式(1)、式(2)、式(5)和式(1)、式(6)、式(8)方程式可整理得到系统的状态-空间模型为

B1、B2对应流量阀进油和排油时状态空间方程的B值。X(t)为特征状态向量,U(t)为输入向量,系统输出为x(t)和po(t),v(t)为流量阀阀芯运动速度。

2.2 比例电磁阀的输入输出模型

比例电磁阀是电液换挡控制回路的核心元件,其响应特性是电液换挡控制回路设计和换挡品质控制的关键。

图3为比例电磁阀的压力阶跃响应特性,输入压力为12bar,给比例电磁阀施加24V的直流电压,大约2ms左右,比例电磁阀的输出压力可以达到12bar。可以看出,比例电磁阀的油压输出最大超调量为16%左右,稳定时间约需40ms(当输出油压超调量的绝对值≤5%时)。

图4为直流电压24V,比例电磁阀关闭时的电流、输出压力的阶跃响应图。由关闭指令开始至比例电磁阀电流下降到0历时约2ms;而比例电磁阀的输出油压降至0历时约10ms。故由关闭指令至电磁阀油压输出为0约需12ms。

3 仿真与试验

3.1 仿真与试验条件

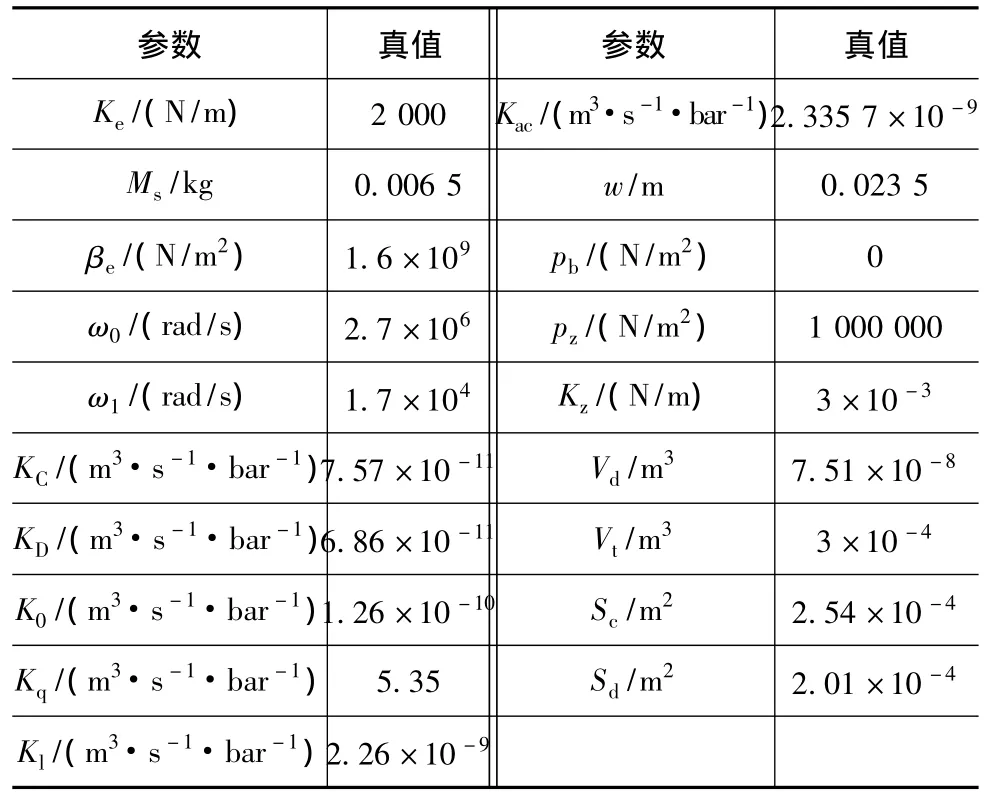

仿真在Matlab/Simulink中进行,其参数如表1所示。在仿真过程中,须对输入变量QL进行设置,在实车中,离合器的充油量约为0.3~0.5L,油泵流量约为100L/min。

表1 参数真值

试验过程中,在12bar供油压力下,给比例电磁阀输入24V的直流电压脉冲信号,达到最终稳态压力后维持一段时间,然后断电卸压。在此过程中,用示波器采集比例电磁阀的输出压力随时间的变化历程,记录响应特性如图5和图6所示。

比例电磁阀的电流-输出油压关系曲线如图7所示,先导控制油压采用该曲线中值。另外在仿真过程中,设定主油压值为12bar,其值不改变。

3.2 结果分析

从图5看出,比例电磁阀供电指令开启至流量阀的开启时间约需14ms,流量阀建压时间8ms左右,调整时间约为70ms,流量阀的油压输出最大超调量约为33%。

从图6看出,比例电磁阀关闭指令开启至流量阀的关闭时间需要20ms,流量阀卸压时间约为20ms。由比例电磁阀断电至流量阀油压输出为0约需50ms。

人在车上感受到的冲击频率约为10Hz,也即由控制指令发出到离合器油压响应的时间应小于100ms,电液比例换挡阀的建压响应时间70ms和卸压响应时间50ms能够满足使用需求。

从图5和图6可以看出,流量阀的仿真模型基本可以反映其动态特性。实际测试结果中流量阀的输出压力波动值较仿真结果大一些。另外,流量阀油压的建立时间和卸压时间的仿真数据比试验数据要小一些,原因在于由于实际测试系统中,当有油压输出时,主油压波动比较剧烈,导致输出油压的超调量和响应时间都偏大。

图8为该电液比例换挡阀的控制电流输入与流量阀输出油压的关系曲线。可以看出,仿真曲线上的油压输出时刻比试验曲线超前,说明理论模型刚性较大,验证了比例电磁阀24V电压输入时,流量阀油压输出的阶跃响应分析。造成理论模型刚性较大的原因是由于在模型中没有考虑油道参数的影响。另外,由于试验中主油压下降较剧烈,试验曲线的初始阶段油压输出较大,不能使油压线性输出,在油路中加入排油背压即可保证油压与电流的线性关系。

4 结论

(1)针对为自动变速器设计的电液比例换挡阀建立了流量阀打开和关闭时的动态数学模型,采用Matlab/Simulink对换挡阀的动态特性进行仿真。

(2)通过仿真和台架试验结果对比分析,验证了建模和仿真计算方法的正确性,说明仿真分析,能较准确地反映该换挡阀建压和卸压的动态响应特性。

(3)在供油压力12bar、电磁阀供电电压24V的情况下,电液换挡阀建立压力的响应时间约为70ms,卸压时间约为50ms,基本能够满足实际控制的需求。

(4)在供油压力12bar下建立了换挡阀的电流-油压输出曲线,通过仿真和试验结果对比可知,仿真模型能够反映实际情况,换挡阀的设计能够满足实际需求。

[1]马彪.车辆动力换挡液压缓冲阀动态响应特性研究[J].机械设计,2000,4:17-21.

[2]Tao G,Zhang T.Characteristics Simulation of the Pulse-width Modulated Valve[C].Consumer Electronics,Communications and Networks(CECNet),2011 International Conference,Xianning,2011.

[3]Dasgupta K,Watton J.Dynamic Analysis of Proportional Solenoid Controlled Piloted Relief Valve by Bondgraph[J].Simulation Modelling Practice and Theory,2005,13:21-38.

[4]Wang Y,Megli T,Haghgooie M,et al.Modeling and Control of Electro Mechanical Valve Actuator[C].SAE Paper 2002-01-1106.

[5]Morselli R,Zanasi R,Cirsone R,et al.Dynamic Modeling and Control of Electro-hydraulic Wet Clutches[C].In Proceedings of IEEE Intelligent Transportation Systems 1,October 2003.

[6]Balau Andreea-Elena,Caruntu Constantin-Florin,Lazar Corneliu.Simulation and Control of an Electro-hydraulic Actuated Clutch[J].Mechanical Systems and Signal Processing,2011,25.

[7]Balau A E,Caruntu C F,Patrascu D I,et al.Modeling of a Pressure Reducing Valve Actuator for Automotive Applications[C].In Proceedings of the 18th IEEE International Conference on Control Applications,Saint Petersburg,Russia,July 2009:1356-1361.

[8]贺小峰,何海洋,刘银水,等.先导式水压溢流阀动态特性的仿真[J].机械工程学报,2006,42(1):75-80.