埋弧焊在大直径容器最后一道环缝的应用

唐照国,梁珊初,方小来

(新昌德力石化设备有限公司,浙江 新昌312500)

随着时代的进步,工程焊接技术迅速发展,焊接设备的不断更新,自动化程度越来越高,种类越来越多,如何选用焊接方法,才能提高焊接速度和焊接出高品质的焊缝,成为压力容器制造过程中的一个重要问题。焊接方法选用好坏直接影响到一个制造厂家制造成本、生产速度以及产品品质,直接影响到厂家的竞争力。因此,择优选用焊接方法成为制造厂家共同关注的问题。

在这个信息发达,科技先进的时代,手工制造逐步被摒弃、淘汰,如何在生产制造过程中,使自动化程度尽量高,已成为重要的技术问题。本文介绍了焊接小车在两端封闭的容器中的使用,实现了在两端封闭的容器内的自动埋弧焊焊接。

1 某一容器的基本特性

该容器工作压力为1.88 MPa,设计压力为2.07MPa,工作温度为-35℃,设计温度为-40℃,介质为液态CO2,设计采用的材料为16MnDR,规格均为DN3000×28,筒体长度为10m,人孔公称直径为DN500。该容器主体结构,如图1所示。

从上述特性知道,该容器直径大板材厚,结构简单,A、B类焊接接头采用埋弧焊焊接非常方便适用。为使最后一道封闭的环焊缝也能进行埋弧焊操作,人孔必须在最后一道环缝焊前进行划线开孔。

2 埋弧焊特性

自动埋弧焊有以下5个优点:

一是,由于焊接电弧在焊剂下面燃烧,因而焊接弧光少,辐射小,劳动条件好;

二是,自动化程度高,劳动强度小;

三是,埋弧焊焊接电流大,熔深大,焊接速度快,因而焊接效率高;

四是,埋弧焊是自动送丝,焊接参数调好后,自动焊接,人为因素小焊接品质稳定;

五是,焊缝成型美观。

同时,埋弧焊只能在平位焊接,机器灵活性差,没法放入小设备内部焊接,埋弧焊焊接横臂无法伸入在封闭的容器内焊接。小车体型大,也无法直接放入容器内操作。

3 焊接小车的拆分

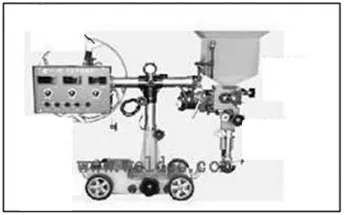

由于容器两端封头封住后,埋弧焊横臂无法伸入容器内部焊接,而焊接小车体型也较大,无法直接放入容器内部焊接,更不能用导轨放在环缝中间焊接。故而在最后一道环焊缝焊接时,将小车分为焊丝盘、小车底座、控制盒、焊剂斗和机头(如图2所示)分别拆下来,分开放入容器内,再按原来的结构重新连接起来。在连接的时候,注意尽量使电源线在焊接过程中不被缠绕,如容器封头上有开孔,尽量让电源线通过封头上的孔。

图2 焊接小车结构图

4 焊接小车的调试及焊接

由于容器内部无法用导轨焊接,而筒体是圆形的,小车摆放在筒体上时摆放不好,放得不平,故而首先应选用轻便型的焊接小车,利于筒体上行走,小车的四个轮子和环焊缝平行摆放,焊接机头旋转到焊缝中心;焊接小车焊接过程中随时可能走偏而出现焊接缺陷,故而要先进行调试,如是第一次调试最好是让2个熟练埋弧焊工操作,1人扶住小车1人在前方看焊丝行走路线是否偏离焊缝中心,先试运行一周,焊丝基本能对准焊缝中心,再进行焊接调试。

为保证产品的品质,应先在废筒体上用焊接小车试焊接,在焊接时,1焊工拉稳小车,防止焊丝走偏,也防止小车随意走动,并启动焊机开始焊接,在焊接过程中,要基本能保证小车和环缝最低处相对静止,焊丝送进才相对稳定,另1焊工在前方看焊丝行走路线是否偏离焊缝中心和焊丝送进是否弯丝。在焊接过程中发现焊丝偏离或小车偏离时,应及时调整小车。如发现弯丝则找出弯丝的原因,如果是小车没摆放好,则调整小车摆放位置,如是送丝轮没调整好,则重新调整送丝轮。

焊接速度则是靠容器下面的滚轮架滚动完成,调整好滚轮架滚动速度,根据滚动速度稳定焊接小车,小车的稳定才能保证焊丝对准焊缝中心,保证焊接电弧的稳定燃烧,才能保证焊接品质的稳定。经过调试焊接基本能掌握焊接小车焊接的规律,熟能生巧,多运用焊接小车焊接环缝,能熟练地操作好焊接小车,再运用到容器最后一道焊缝内部焊接。

5 结束语

就通常埋弧焊机架和焊接小车本身的局限性,通过将小车拆分后重新连接,达到能从人孔放入容器内部进行埋弧焊的目的,操作熟练的焊工拆分小车和重新连接比较简单虽说也要花点时间,对于大直径厚板容器的焊接量,总的焊接速度要比焊条电弧焊氩弧焊一类的手工焊快得多。

[1]邹增大.焊接材料、工艺及设备手册[M].北京:化学工业出版社,2001.

[2]张文钺.焊接冶金学(基本原理)[M].北京:机械工业出版社,1993.

[3]胡特生.电弧焊[M].北京:机械工业出版社,1994.