轨道车辆铝合金地板铺装焊接变形研究

孟祥瑞

(南车青岛四方机车车辆有限公司,山东 青岛 266111)

我国高速动车组采用的铝合金主要有5000系、6000系、7000系。轨道车辆铝合金车体地板采6000系合金,其为大型中空铝合金挤薄壁压型材组焊结构。由于长直焊缝焊接存在较大的焊接变形,因此,在地板铺装过程中,需要预置反变形及优化焊接顺序。本文从底架框架固定、反变形设置、地板铺装、焊接工艺等方面对高速动车组地板铺装工艺进行分析。

1 地板铺装焊接变形分析及工艺改进措施

结合底架结构和影响焊接变形的因素,主要从以下几个方面解决地板铺装长直焊缝焊接变形问题:(1)增加刚性固定;(2)预置焊接反变形;(3)优化焊接顺序。

1.1 增加底架框架的刚度

采用适当的方法来增加焊件的刚度和拘束度,可以达到减小焊接变形的目的。根据底架框架的结构特点,选择利用临时支撑的方法增加底架框架的拘束度,在底架框架不同部位增加临时支撑和拉杆,临时增加底架框架的刚度,从而有效地减少焊接变形。

首先将底架框架吊装至铺设地板胎位上,确认用于支撑底架框架的工装的支撑位置,并严格按照定制位置摆放,底架支撑工装的尼龙塑料垫块不得有破损,沉头螺栓不得松动,发现状态不良应及时进行修复。其中,底架框架中部支撑应放置于底架纵向中心处;底架框架端部支撑应放置于底架框架枕梁中心内侧,到枕梁中心线的距离为(400~600)mm。

在对底架框架进行固定之前,需要测量包括底架框架边梁的直线度在内的多个关键尺寸,并对关键位置进行调整,防止底架框架固定后其关键尺寸发生改变。如为测量边梁直线度,需要在底架框架四角用垫块与线绳进行测量,确保边梁直线度不大于1mm/m。同时还需要测量整个底架框架的对角线差、一二位端枕梁对角线差等关键数据,如不满足使用要求则需对底架框架进行调整。

当底架框架各种尺寸调整完成以后,需要通过手动拉紧器拉紧大横梁的方式对底架框架增加刚性固定。刚性固定点应均匀分布于底架框架,并且需要对称,交叉布置。每两个固定点一组,每组固定于相邻两根大横梁,并且每组间距不大于5 000mm。为满足对底架框架的刚性固定,手动拉紧器的规格为1.5 T。

1.2 预置焊接反变形

根据焊接件的变形规律,在焊前预先将焊接件向着与焊接变形的相反方向进行人为的变形,使之达到抵消焊接变形的目的。利用铺设地板胎位及端部支撑,将底架框架预置反变形,待焊后松开夹具,使焊件回弹后起形状和尺寸恰好达到技术要求。

为实现在底架框架上预置反变形,需要在底架框架端部,用油压千斤顶或顶针对端部缓冲梁进行支持,支撑位置为缓冲梁与牵引梁连接处补强板。为避免油压千斤顶或顶针工作面与缓冲梁直接接触,需要在油压千斤顶或顶针工作面与缓冲梁之间放置过度铝板。

用手动拉紧器将缓冲梁两侧拉紧并固定,根据对前期动车组地板铺装变形量统计分析,在底架框架处预置6mm~8mm的反变形。

1.3 优化焊接顺序

装配焊接顺序对焊接结构变形的影响很大,因此选择合理的装配和焊接顺序会降低焊接变形量。由于底架框架地板铺装属于焊缝对称布置的结构,在进行焊接时,应采用两侧对称施焊的焊接方法。

首先使用段焊焊缝位置样板,将中部横梁以及边梁上面需要标识的焊缝(段焊)位置画出来,将地板吊运至底架框架。按照图纸及车体制造条件要求,调整地板位置,确保地板的铺装符合要求,并将地板与底架框架固定连接。

对焊部位进行焊前打磨,利用铺底板压紧装置从正面压紧地板,采用边压紧边点固的方式将地板与底架框架进行定位焊。压紧时压紧力不允许超过0.6MPa,同时对地板与大横梁、边梁的搭接焊缝进行定位焊,定位焊的焊接位置应避开零部件端部和拐角部,原则上应在距端部20mm以上的地方进行焊接,地板与底架边梁、底架中部横梁的焊接方式。

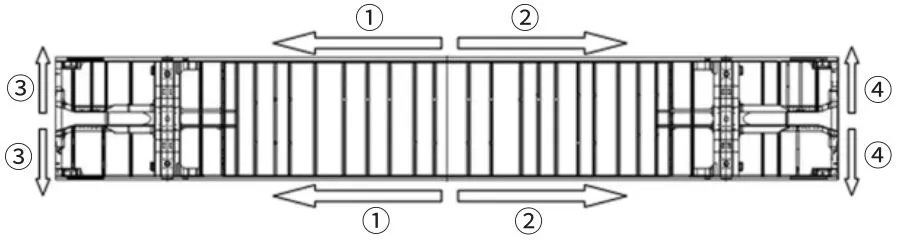

在焊接时,要按照由中间向两端的焊接顺序,保证一位侧、二位侧地板与边梁之间的焊缝同时进行焊接,最后焊接端部焊缝,端部焊缝同样采用对称焊接的方式,由车体中心线处向两侧同时进行,如图1所示。图中①与②、③与④两条焊缝可以同时进行焊接操作。

图1 优化焊接顺序

地板正面长直焊缝焊接结束后根据工艺文件要求对焊缝进行打磨、探伤及气密检验,焊缝检查合格后拆卸底架刚性固定及预置反变形工装。翻转底架进行地板与大横梁、边梁的搭接处段焊焊缝的焊接,焊接顺序同地板正面长直焊缝的焊接顺序一样。

2 地板铺装焊接变形控制效果

通过上述三种焊接变形控制方法的应用,使得焊接变形量大大减少,边梁直线度、底架平面度等尺寸的稳定性得到较大提高。在实际生产中,通过以上措施的应用,将边梁直线度控制在1mm/m、全长不大于6mm;枕梁下平面的平面度控制在2mm/m;缓冲梁的平面度控制在2mm/m;底架上平面的平面度控制在全长不大于4mm。较大地提高了底架产品品质,降低了后续零部件的装配的难度。

3 结束语

通过底架焊接变形控制方法的研究与应用,铝合金底架的产品品质得到了很大的提高。解决生产中遇到的难题会不断激发我们研究更多焊接变形控制方法,从而提高铝合金焊接工艺水平。

(1)主要通过对底架框架增加刚性固定,预置焊接反变形,优化焊接顺序的措施改善底架地板铺装焊接变形。

(2)在实际生产中,通过焊接变形控制措施的应用,将边梁直线度控制在1mm/m,全长不大于6mm;枕梁下平面的平面度控制在2mm/m;缓冲梁的平面度控制在2mm/m;底架上平面的平面度控制在全长不大于4mm。

(3)底架地板铺装焊接变形原因的分析思路及控制措施应用对其他产品的焊接变形控制提供一定的借鉴意义。

[1]袁新杰.动车组铝合金框架结构的焊接[J].焊接技术,2010,39(7):25-27.

[2]王家伟.铝合金车体焊接工艺[J].铁道机车车辆工人,2011,(02):35-37.

[3]魏书波.铝合金车体结构焊接变形的调修方法研究[J].装备制造技术,2012,(10):61-62.