回转窑用厚大断面托轮铸造工艺新技术

中信重工机械股份有限公司 (河南洛阳 471039) 贾冠飞 徐恩献 岳宗格 夏喜凤

托轮是回转窑设备上的关键零件之一,它承受设备转动载荷,在较大的交变应力状态下工作,因此对托轮铸件的内部质量要求较高,不允许存在明显的铸造缺陷。以我公司为某厂生产的φ6.2/φ6.4m×90m回转窑托轮为例,该产品净重44.1t,材质为ZG42CrMo,最大直径2800mm,高1400mm,最大壁厚830mm,按GB7233中Ⅱ级和Q/HMZ402—2002进行超声波及磁粉无损检测。

笔者通过对隔砂冷铁对补缩通道影响的研究,进而导出隔砂冷铁补缩通道公式,同时借助MAGMASOFT凝固模拟软件,完成了对传统工艺的优化,获得了优质铸件。

1.传统工艺

采用热节圆法设计铸造工艺,冒口下凹槽铸实,中心孔上部铸实,外圆设置整圈隔砂冷铁,铸造工艺如图1所示。

确定热节T:分别计算铸件厚度T1,上下凹槽底面间距离T2和相邻两减重孔之间的通道宽度T3,以尺寸小者为T。通过作图确定1#砂芯(又叫炮弹芯)的高度h,保证冒口由上到下的理论补缩通道:L=T+(20~30)mm。最后采用热节圆法确定冒口直径和浇注高度。

按传统工艺,该托轮T1=830mm、T2=850mm、T3=830mm,则T=830mm,L取850mm,此时铸件毛重61t,钢液重85t。

传统铸造工艺的缺点:托轮内孔上部铸实部分较多,后期机加工量大,生产效率较低,且不易满足无损检测要求。

2. 工艺优化

实际生产表明,外圆隔砂冷铁对铸件的补缩影响很大,因此需针对补缩通道的调整进行工艺优化。考虑到铸件使用的外冷铁厚度大,D=450mm,激冷层会有一定的厚度,这样必然会使托轮热节减小。

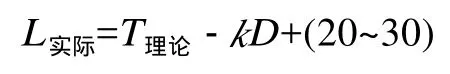

笔者经过多次计算机模拟和调整,推导出实际补缩通道的一个近似公式,即

式中 L实际——实际补缩通道;T理论——理论热节圆直径;

k ——隔砂冷铁激冷影响系数,取值范围0≤k<1;

D——隔砂冷铁厚度,D=450mm。

kD为冷铁激冷影响层(激冷影响层和最大激冷影响层不同)。

T实际=T理论-kD,为实际热节圆直径。

在此需要说明的是,同种厚度的隔砂冷铁其最大激冷层厚度应是一个固定值,本文中对小于最大激冷影响层厚度的区域均视为激冷影响层。

根据隔砂冷铁对铸件的激冷影响层,调整补缩通道,适当增加1#砂芯的高度,从而达到节约钢液,提高生产效益的目的。

由公式可知,我公司过去采用传统工艺生产的托轮是按照理论热节来计算补缩通道(即取k=0的情况)进行相关工艺编制。

3.计算机模拟

首先运用Solidworks三维软件对k值的不同情况进行建模,然后用MAGMASOFT凝固模拟软件对不同的模型进行凝固过程模拟,在后处理中运用Feeding判据,通过调整该判据参数来观察不同补缩通道即1#砂芯不同高度时铸件内部的缩松和缩孔情况。

附表为MAGMASOFT主要模拟情况汇总。由表可知,当0≤k≤0.6时,铸件内部没有缺陷,但当0.66≤k≤1时,铸件内部会出现不同程度的缩松、缩孔缺陷。

MAGMASOFT模拟情况汇总表

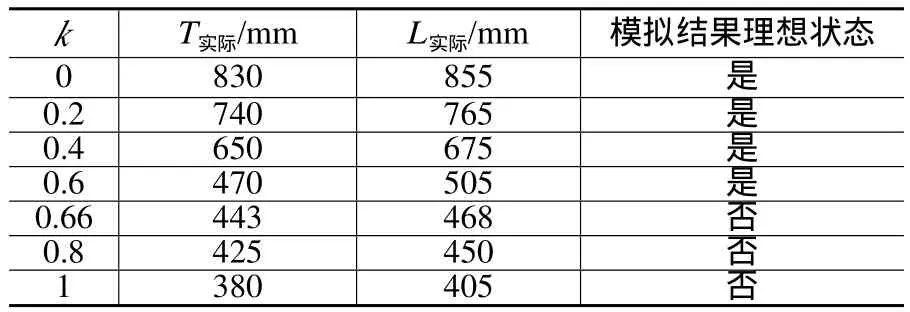

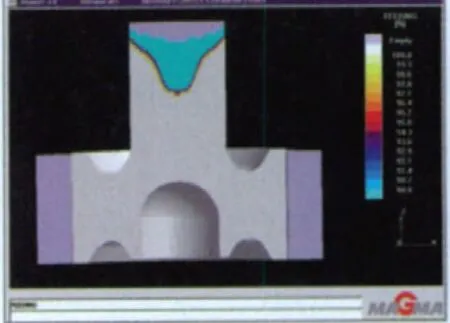

图2~图5所示为k取其中4个不同值时铸件内部的凝固情况。图2显示,k取0.8、实际补缩通道为450mm时,铸件内部出现严重问题;图3为k值取0.66时的情况,铸件内部会出现微小的缩松、缩孔缺陷;而k取0.6、0.4时,铸件内部凝固情况良好,均无缺陷产生。

图2 k=0.8时的模拟结果

图3 k=0.66时的模拟结果

图4 k=0.6时的模拟结果

图5 k=0.4时的模拟结果

4.生产状况

采用优化的工艺共生产该规格托轮两件,取k=0.4进行新工艺的编制,即热节直径为650mm,实际补缩通道为675mm,此时铸件毛重59t,钢液总重80t。

与传统工艺相比,优化后的工艺降低了铸件的毛净比,节约了钢液,减少了机加工的工作量,提高了生产效益。图6是经清理后铸件的毛坯实体,且粗加工后无损检测显示,铸件内外质量均满足技术要求。

5.分析与讨论

(1) 隔砂冷铁的激冷作用,使托轮的外圆区域在凝固过程中形成了人为的末端区,一定程度上减小了冒口的补缩距离,减轻了冒口负担。此外,1#砂芯位于铸件中间部位,凝固过程中仅从下部散热,这一特点使托轮冒口部位的钢液能长时间地保持在高温状态,更有利于冒口的保温。上述两方面的共同作用,使托轮铸件在凝固过程中保持了很好的补缩通道扩张角,利于上部钢液对两侧的补缩,实现铸件的顺序凝固。铸件凝固过程的温度场模拟如图7所示。

图6 工艺优化后的托轮毛坯

图7 k=0.4时的温度场模拟

(2)由于隔砂外冷铁最大激冷厚度受冷模材质、钢液浇注温度、浇注时间、铸件材质及冷模隔砂层厚度等的影响,要准确计算出隔砂外冷铁的最大激冷厚度非常困难。然而,根据实际补缩通道近似计算公式,在同样结构托轮的铸造工艺设计中,则不必计算出隔砂外冷铁的最大极冷厚度,借助计算机模拟,调整激冷影响系数,保证凝固结果在安全范围内,就可以对铸件的工艺进行优化。

(20121021)