大尺寸变截面凸轮感应淬火缺陷

常州南车戚墅堰机车有限公司 (江苏 203011) 陈文伟 潘晓松 曹昌怀

一、问题的提出

我公司生产的GEVO凸轮轴(见图1),材料相当于67Cr(C含量不低于0.65%,Cr含量不低于0.60%,GE牌号为C50E83C)。该产品感应淬火要求:各凸轮(图1中标有---处)全表面感应淬火及回火处理,其表面硬度为60~64HRC,淬硬层深2~9mm,淬硬层硬度不低于50HRC(注:凸轮轴感应淬火前进行调质处理,达到实物硬度269~325HBW,得到以回火索氏体为主的金相组织,晶粒度达到ASTM E 112的6级或更细。淬火前各凸轮车铣加工成形后不对凸轮两侧边缘倒角)。

图1 凸轮轴示意

对凸轮轴结构与加工技术要求分析可见:

(1)供油凸轮的基圆、型线、形状、宽度、淬火面积均明显大于进、排气凸轮,若考虑共用同一感应线圈,则增加感应线圈匹配性的难度。

(2)各凸轮尺寸偏大,凹凸结构变化大,加热不易均匀,需要选用足够大功率的设备。

(3)供油凸轮与排气凸轮间距小,凸轮两侧为阶梯轴,增加加热功率易造成淬火过程中邻近凸轮边缘局部回火,导致硬度下降。

(4)由于加工限制,淬火前各凸轮边缘未倒角,增加加热功率易造成淬火加热尖角效应加剧,凸轮边缘烧熔或开裂倾向激增。

(5)由于型线为内凹构造,为保证层深与硬度,必须提高淬冷速度;而67Cr的成分已偏离感应淬火首选的中碳钢范围,开裂倾向大,增加了淬火冷却介质的选配难度。

一般采用不同的感应线圈以增加线圈与不同凸轮之间的匹配度,将淬火部位边缘倒角,调整操作避开易于开裂的尖角部位,限制淬火冷却介质的淬冷烈度等。然而,针对GEVO凸轮轴凸轮尺寸大、形状差异大、凸轮之间尺寸临近、淬硬层必须布满凸轮全部型面(不允许避让边角部位),边角无倒角加工等因素存在时,若感应线圈仅适合某种凸轮,必将导致同一凸轮轴在整个淬火过程中配备多种感应线圈并多次更换,不仅效率低下,而且频繁更换操作,将难以避免批量生产过程中的质量波动。同时,淬火冷却介质的浓度提高,虽然控制了开裂倾向,但限制了淬火硬度与有效淬硬层深度的提高。

由于产品批量与生产周期等要求,要求选用在不更换条件下,使用同一感应线圈实现对不同凸轮的感应淬火工艺。

二、热处理工艺分析与实施

针对产品试生产初期连续发生的表面硬度低、有效淬硬层不均匀(同时存在层深达不到下限、产生软点、软带等缺陷)、凸轮边缘(特别是靠近最大升程部位)淬火开裂等问题,施行以下优化。

1.感应线圈

(1)线圈形状 虽然凸轮的径向截面在一定程度接近圆形,但考虑到基圆与型线的形状差异,圆形线圈将加剧淬硬层在整个凸轮型面的不均匀(凸轮型线顶端相对于基圆更加外凸,淬硬层加厚,基圆与型线过渡部分明显内凹,淬硬层减薄)。选用可避开型线顶端外凸部分以弱化尖角效应,部分轮廓贴近凸轮内凹型线以弥补磁力线发散的仿形线圈更为合理。考虑到加工方便,线圈的仿形主要依据最大尺寸的供油凸轮外形,感应线圈与凸轮间隙在取3~5mm的基础上,分别作出避让凸轮外凸部分与贴近内凹部分后,对进、排气凸轮淬火时过大的线圈间隙依靠加热操作的水平动作调整弥补。

(2)线圈匝数 虽然凸轮具有一定宽度,考虑较高的设备功率,仍然采用单匝线圈。先对凸轮宽度方向的中间部位加热。在线圈具有一定宽度的条件下,尖角效应将在一定程度上推进涡流向凸轮两侧边缘分布,因此可以限定单匝线圈的宽度,使电流更集中在中间部位,边缘低温部位则采用垂直点动加热弥补。同时,线圈宽度与匝数的限定可以避免磁力线外溢,减少对邻近已淬火的凸轮回火。

(3)线圈结构 感应线圈在供油凸轮型线的基础上,内径与凸轮的间隙增加3~5mm后,可通过两侧法兰边。利用这一尺寸特点,采用仿形一体式线圈,比开合式线圈操作简单,同时也避免了后者反复使用后接触不良。感应线圈使用标准连接板与机床可靠连接,具有装夹操作方便,自动、精确定位于淬火工位的功能。

感应线圈的形状和尺寸见图2。

2.设备选型

为保证加热效率,同时避免功率过低造成电磁场对非加热部位的干扰,以截面最大的供油凸轮为依据,分析设备加热功率。

加热功率可通过式(1)、式(2)计算

式中 SL——凸轮表面积;

L——凸轮型线总长度;

R——凸轮半径(考虑基圆与型线的最大半径之和);

H——凸轮高度(cm)。

代入数值得:SL=3.14×(8.5+11.13)×3

=184.92cm2

式中 PL——凸轮所需功率;

Po——比功率,取1.0kW/cm2。

代入数值得:PL=1.0×184.92=184.92kW

设备额定功率可通过式(3)计算

式中 PE——设备的额定功率;

ηp——淬火变压器效率,一般取0.8;ηg——淬火感应线圈效率,一般取0.8。

代入数值得:PE=184.92/(0.8×0.8)=288.94kW

考虑加热过程瞬间的高温状态,加热频率可通过式(4)计算

式中 DS——淬硬层深度。

代入数值得:f=60000/2×2=15kHz

据此选择设备电源功率320kW,频率范围10~25kHz。

3.淬火冷却介质

67Cr成分中 C含量与Cr含量促进奥氏体等温转变图右移,易淬硬的同时也增加了淬裂倾向,若想淬火冷却介质在奥氏体等温转变图鼻子附近的冷速更大,需控制淬火冷却介质的冷却特性。经过比较,选择聚合物水溶性淬火液AQ251。不同浓度AQ251与水的冷却速度值对比见表1,不同浓度AQ251与水的冷却特性曲线见图3。

表1 不同浓度AQ251与水的冷却速度值对比

由表1可见,10%以上的AQ251在冷却至300℃冷速明显低于水的冷却速度,大大减小了零件的变形和开裂倾向,同时保持了期望相对较高的最大冷速(见图3)。

图3 不同浓度AQ251与水的冷却特性曲线

对不同浓度的AQ251进行比较,在15%的浓度下表面硬度60.5~62.0HRC,差值在2HRC之内,硬度值偏技术要求下限;在10%的浓度下表面硬度61.5~64.0HRC,基本稳定在62~63HRC,一般差值2.5HRC之内,硬度值偏向上限值。工艺试验表明,较低浓度的淬火冷却介质在冷却第二阶段的快速冷却提高了凸轮的淬硬性,冷却第三阶段的缓冷速度减少了凸轮的开裂倾向,促进淬硬的同时,也有助于有效淬硬层深度的实现。因此,现场操作浓度范围控制在10%~12.5%。

4.热处理规范

(1)加热方式 仿形感应线圈采用1/2供油凸轮高度,从而限制了其对供油凸轮的加热区域,先在凸轮高度的1/2处采用同时加热,形成类似凸透镜形状的加热区,此时凸轮宽度的1/2处最厚,向凸轮两端面缩减呈弧线状,形成不均匀的加热层。对凸轮宽度两侧未加热到的边缘,随后采用连续加热法进行补充加热,保持加热区奥氏体化。线圈在凸轮两侧边缘处短暂停顿,利用尖角效应快速加热未加热到温的区域。如此可往复多次点加热,促进温度在凸轮轴向型面的均匀化。

进、排气凸轮同时加热。感应线圈设计时以供油凸轮基圆为基圆,尺寸偏大(见图2)。若采用中心定位,感应线圈与凸轮间隙过大,凸轮无法被加热。利用淬火机床在Y、C轴可调来控制凸轮与感应线圈的有效间隙。感应线圈偏心后只能单侧加热局部表面。故需往复多次水平移动感应线圈做环凸轮表面加热,形成凸轮径向均匀加热层。

值得一提的是,由于不同部位对电磁场的效用差异,在整个加热过程中,需要通过设备设置控制不同阶段的功率输出。

(2)冷却方式 分析表明,奥氏体化后进行预冷,将淬冷时表面温度控制在略低于理想淬火温度的范围,利用热量扩散与辐射的效果,能进一步促进凸轮轴向与径向表面温度的均匀化。由于降低最表面部位的淬冷温度(距表面小于0.05mm的尺度范围内,硬度会略低于内层),有效减小了开裂倾向。对各个凸轮加热后,空冷预冷0.5s再进行淬火,温度的均匀化有助于不同凸轮共用同一圆形喷淋圈完成淬火操作,简化设备结构与操作。经多次检测,经过空冷预冷后凸轮各部位有效淬硬层深度差值均≤1mm,同时消除了凸轮边缘开裂现象。

(3)操作方法 上述加热—冷却规范采用程控方式保证实施,淬火过程只需上下装卸工件,不需中间调整或更换操作,所有动作在选择程序后一键完成。现场生产节拍可达到<4min/根。

三、实施效果

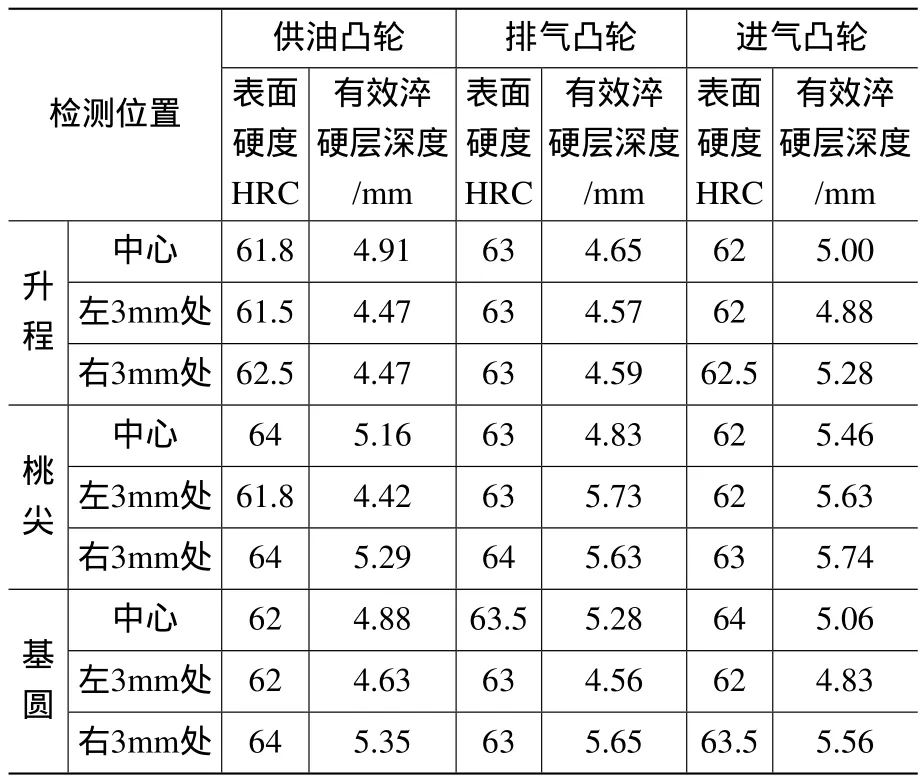

连续批量生产,某批凸轮轴抽检实物解剖后,各凸轮表面硬度、有效淬硬层深度检测结果见表2(表中“中心”为凸轮型面中心线部位的解剖数据;“左3mm处”为凸轮型面离左侧边缘3mm处的解剖数据;“右3mm处”为凸轮型面离右侧边缘3mm处的解剖数据)。

表2 各凸轮解剖检测结果

可见,采用依照最大凸轮型面设计仿形感应线圈,同时综合采用同时—连续加热相结合的加热规范,进行适当预热—预冷,采用控制浓度范围的介质淬冷,可将凸轮淬火过程中的常见质量缺陷有效消除,得到稳定可靠的更为均匀的凸轮表面硬度和淬硬层。经阶段生产证明,设备工装结构简化,操作便捷高效,满足批量生产质量要求。

(20121213)