东欢坨矿3088高端工作面优化设计与实施①

杨海军

(河北唐山开滦集团东欢坨矿业公司,河北 唐山 063026)

0 概述

3088工作面为矿井第二生产水平中央下段首采区8煤层第一个高端综机工作面,也是矿井3000kt/a续建工程投产标志工程。工作面位于地表以下683 m~701 m之间,煤层厚度2.4~4.7 m,平均3.35 m,煤层平均倾角 19.80°,工作面正常涌水量3.94 m3/min,最大涌水量5.0 m3/min,煤层绝对瓦斯涌出量为2.74 m3/min、自燃煤层,煤尘具有爆炸性,爆炸指数为39.19%。可采走向长度2029m,工作面斜长143m,自2010年1月至2011年9月安全高效开采煤炭2130.7kt,工作面自设计、施工、综机设备安装、开采和收尾进行了一系列技术优化,2011年6月通过矿井3000 kt/a续建工程项目安全验收。

1 优化高端综机工作面设计

按照地质条件和采区准备巷道布局,3088高端工作面设计采煤方法为走向长壁后退式综合机械化采煤,安装了 MG650/1515-WD采煤机、ZY9200-22/46液压支架和SGZ960/1050采面输送机等配套设备;上风道1887 m、下运道1997 m、泄水巷2065 m、切眼135 m,回采巷道为29U型支承钢14m2拱形支架支护。工作面走向长1607m,可采储量94.72万吨,日产4.225 kt,月产126.8 kt。虽然工作面进行高端设计,但在实际生产过程依据具体情况进行了设计优化,从而使3088高端工作面形成了适应具体条件的和比较完善工程设计,创造出了安全开采业绩,实现了较高的经济效益。

1.1 回采巷道优化设计

1.1.1 切眼位置设计优化

切眼位置设计优化主要是扩大工作面走向长度,增加工作面可采储量,为充分发挥高端综采设备能力提供更充足资源保证。

按照工作面三维地震提供的资料,该工作面区域有 DF9、DF10、DF12、DF13、DF14 等五条正逆断层,断层落差5 m~17 m,工作面切眼是距DF14断层 30 m 布置[1]。

3088高端工作面三条顺槽施工过程中,地测部门通过对原三维地震提供的断层进行了超前探测,发现DF9、DF10、DF12等断层以煤层硬度变化为主,并无明显断裂现象,通过实际掘进施工也证明了这个现象,于是,以此推断以DF14断层为界切眼不合理,为此优化切眼位置设计,延长走向长度337 m,增加可采储量367.8 kt,使该工作面走向总长达2029 m、倾斜长达143 m、可排产储量2000 kt,大大提高了工作面高端综采设备的效率。

1.1.2 优化回采巷道支护适应高端综采大型设备运输安装

矿井常规回采巷道采用25U型支承钢10.4m2拱形支架支护,无法满足高端综采支架重32 t、高2.60 m、宽1.75 m等大型设备运输要求,为此,打破常规大胆设计并施工了29U型支承钢14 m2拱形支架支护,巷道净宽增加0.30 m、净高增加0.50 m,形成净规格4.80 m×3.30 m,不仅巷道空间满足高端综采设备运输安装要求,同时大大增加了巷道支护强度,减少巷道维护套修费用。工作面在18个月开采过程中,上风道2215 m节省套修费用443万元。

1.2 高端综采支架优化选择

根据我国缓倾斜、倾斜煤层回采巷道围岩稳定性分类方案,3088高端工作面直接顶为Ⅱ类。初选认为该工作面可使用支撑掩护式或掩护式液压支架,并进行了具体参数设计计算。

1.2.1 支架工作阻力

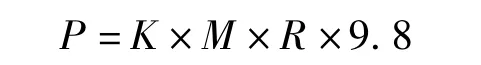

根据公式:

式中:K——安全系数,7;

M——最大采高,4.4 m;

R——岩石容重 2500 kg/m3。

最终在3088工作面采用了75组ZY9200-22/46型、5组 ZY9200-20/42型以及 2组ZYG9200-22/46型支撑掩护式液压支架支护顶板,支架强度为0.92 MPa>0.75 MPa,满足支护强度要求。

1.2.2 支架高度选择

3088工作面最小煤厚Mmin=3.24 m,最大煤厚Mmax=4.08 m。

支架最小结构高度Hmin=Mmin-0.3=2.94 m,考虑现有设备情况选择2.1m。

支架最大结构高度Hmax=Mmax+0.2=4.28m,考虑现有设备情况选择4.6m。

1.2.3 支架的伸缩量

因3088工作面为一次采全高综机开采,最大煤厚为4.08 m,考虑选择公司现有设备,伸缩量2.40 m。

依以上参数分析设计,选取综采支架为ZY9200/22/46型支撑掩护式液压支架。主要技术参数为支护强度1.1~1.18 MPa;支架高度2.20~4.20m,工作阻力9200KN,伸缩量2.40m,架间距1.75 m,适应倾角35°以下。

2 高端工作面掘安采工程施工优化

2.1 煤炭主运输系统施工优化

3088高端工作面为矿井首个单产1500kt/a以上高产工作面,矿井原主运输系统不能满足要求。为提高主运输能力,于2006年至2009年,为保证3088高端工作面开采先后改造了上仓皮带机,增建-500水平皮带石门和-480皮带巷,并安装大功率皮带机,中央下段采区皮带机为大功率电机拖动,从而实现矿井运输能力达3000kt/a。

对上仓皮带机的升级改造,是在原皮带机基础上增加二套驱动电机(N=2*160 kW),胶带由PVG1600S增至PVG2000S,皮带延长100 m,运输能力达由500 t/h增加至1200 t/h。

新建了一条-500水平皮带石门,新开凿巷道570 m和直径5 m煤仓两个,安装一部带宽1.2 m、电机功率3*160kw的ST800S型胶带输送机,运输能力1200t/h。工程于2006年12月开拓施工至2007年12月底皮带机安装完成。该工程重点解决了-690水平中央下采区-480 m皮带巷至-500 m上仓煤炭运输问题,从而结束了本矿井下矿车运输煤炭的历史。

对中央采区下段皮带上山优化改造,是在上山安装一台全公司首个大功率(4*400 kW)、大倾角(22°)和高强度ST4000S型胶带输送机,长度860 m、输送能力达1200 t/h,为畅通原煤运输提供了有力保证。

对-480皮带巷道施工与皮带机安装工程优化改造体现了本矿高水平的技术与管理。-480皮带巷全长2500 m,到2008年6月安排计划时发现,剩余1200m巷道还没有掘出,安排常规工艺施工已无法满足2009年底形成运输能力的要求。公司及时调整施工安排和增加机械装备,首先是增加施工队伍集中施工,安排两个队伍同时从北一和中央采区两个工作面进行施工;其次是投入新型设备提高施工单进,投资700万元投入使用EBZ200H硬岩掘进机,直接工时节约了166%,直接费用降低了32%,掘进速度较炮掘提高了2倍以上,最高每月进尺达到200m,巷道于4月23日提前4个月全线贯通。基建公司安装的1460 m一部胶带输送机,机头前270 m处原安装着SSJ-1000/75*2型临时胶带输送机,为掘进出煤所用,只有在3088工作面形成后方可拆除。在安装过程中各方积极配合,采用后部与前部两段分开安装,先行安装不受3088工作面掘进出煤影响的后部1160 m胶带输送机,并在12月15日试转成功[2]。

2.2 3088高端工作面掘进施工组织优化

2.2.1 巷道掘进施工生产系统优化

3088工作面掘进煤运输系统,按照正常进程需2009年12月形成。为此,在卡脖子的-480 m巷道安装了SSJ-150型临时胶带输送机,确保了2009年2月3088工作面按时掘进。

辅助运输系统优化。在采区轨道上山未能达到辅助运输能力的情况下,通过反复论证,采取了多种安全技术措施,将回风上山下段应用作辅助运输巷道。

通风系统优化。组织施工辅助3088工作面回风巷道,解决了3088工作面三条顺槽同时掘进通风问题。

2.2.2 3088工作面巷道支护优化

3088运道采用φ22*2.400 mm高强顶锚杆、T型顶钢带、φ20*2000 mm等强帮锚杆、钢筋梯子梁、双趟φ17.8*7500 mm锚索配合25U梯形棚子对顶板支护,月进尺最高达到310 m,平均月进290 m。

3088风道采用29U14.0m2棚子支护并加补φ20*2200 mm等强顶帮锚杆进行支护,为提高架棚掘进效率,研发了机载托梁器,月进尺最高达到470 m,平均月进370 m。

3088切眼大断面(7.5 m*3.1 m)采用φ22*2400 mm高强顶锚杆、T型顶钢带、φ20*2000 mm等强帮锚杆、钢筋梯子梁、四趟φ17.8*7500 mm锚索进行支护。

支护的优化设计与实施,不仅保证了掘进工程的安全高效,而且对顶板起到了积极的支护作用,从监测数据显示,支护效果较好,为以后安全高效回采奠定了坚实基础。

2.2.3 3088工作面巷道劳动组织和掘进工艺优化

劳动组织优化。3088工作面施工量近8000 m,为确保10月15日实现贯通,三条顺槽安排两个掘进区三条作业线同时施工,即掘一区一个队施工上风道和切眼、掘二区两个队分别施工边眼、主运道和泄水巷。

掘进工艺优化。由于主运道全部为锚杆支护速度相对泄水巷慢,采取泄水巷快速施工至1750 m处时,两队再对主运道进行同时施工,确保3088工作面按期贯通。

2.3 3088高端工作面设备安装施工优化

3088高端工作面采用3300 V供电,配套MG630/1500型采煤机、ZY9200/22/46型液压支架、SGZ-900/1050型刮板运输机,SZZ-960/400型转载机、SJJ-1200/2*250皮带输送机,全部设备均安装自动化监控系统传输数据到地面控制中心,上风道安装无级绳梭车辅助运输,解决了2000m长距离辅助运输难题。工作面支架设备安装与主运道转载机破碎机、两部皮带输送机安装平行作业,大大提高了工作面安装进度。

上风道安装JWD110BJ型无级绳绞车,长2224 m。矿井首个无级绳绞车解决了3088高端工作面顺槽长距离设备大吨位运输问题。节省8部JD-55型绞车安装,大缩短运输时间、消除了多部绞车运输安全隐患,运输效率提高一倍。

2.4 3088高端工作面安全高效开采

2.4.1 大倾角俯斜开采技术难题处理

3088高端工作面切眼位于矿井主向斜轴,工作面俯斜开采,倾角达到25°~270°,该段走向长160 m,工作面涌水达3.94 m3/min,开采难度很大。通过优化设计与施工,及时解决了开采过程中遇到的技术问题,实现了安全高效生产。特别是在工作面涌水达3.94 m3/min条件下,月产煤量为30.0~44.7 kt。3088高端工作面大倾角俯斜开采期间产量情况表如下。

表1 3088高端工作面大倾角俯斜开采期间产量情况

1)解决采煤机容易滑靴损坏问题

俯采角度增大,采煤机下滑分力增加,造成机组滑靴与溜子齿轨之间的磨擦力增大,使采煤机运行阻力增大,导致滑靴磨损严重,甚至损坏滑靴。解决的措施,一是使用台阶式俯采法,结合采煤机本身的卧底量,配合吊紧链板输送机,严格控制俯采角度。二是降低采煤机的运行速度,当俯采角度超过15°时,最高牵引速度不得超过3m/min。三是严格控制面链板输送机弯曲段长度,保证推溜千斤顶水平角度不超过2°,即每组支架顶50mm左右,16组支架后顶到位。

2)工作面液压支架防倒、防滑管理

俯采角度对液压支架的工作阻力有显著影响,工作面俯角增大时支架工作阻力明显降低。随着俯角的增大,支架所受的垂直应力减小,水平应力增加,支架在自身重力的作用下快速前移,不仅损伤液压部件,有可能发生倒架、咬架现象,甚至发生人身伤害事故,因此必须加强支架的防倒、防滑管理。解决措施一是适当增加支架的初撑力,加强矿山压力观测,对达不到初撑力要求的要经常二次升架,保证支架达到规定的工作阻力。二是采用带压移架,尽量少降架,利用支架顶梁和顶板间的摩擦力来抵消支架本身的下滑力。三是加强支架的检修,防止出现支架自降或串液现象[3]。

3)解决采煤机装煤困难

采煤机靠滚筒的螺旋叶片配合面溜得铲煤板装煤,俯采角度增大时采煤机装煤效率降低,经过观测,当俯采角度超过15°时,采煤机无法正常装煤。解决措施一是将采煤机的两个滚筒对调,改变滚筒的旋转方向,通过实践取得很好的效果。但采煤机前后20 m范围不能有人,防止滚筒甩出煤矸伤人。二是调整采煤工艺,实行单向割煤,下行割煤,上行返空刀装煤[4]。

4)解决上下顺槽出口矸石滚落问题

由于俯采角度过大,上下出口采空区冒落大块容易滚落伤人,尤其在初次来压和周期来压时期。解决措施一是采面每推进5 m,使用蛇皮袋装煤矸码墙,将采空区封闭。二是在出口处设置闸板,防止走支架时大块滚落伤人。三是当发生透水时可以起到缓冲作用,起到预警效果。

2.4.2 大水工作面高效开采

3088工作面上有本煤层顶板水和5煤层砂岩顶板强含水层水,下有本煤层底板水,工作面正常涌水量3.94 m3/min,最大涌水量5.0 m3/min。

通过一系列防治水工程,3088高端工作面月产原煤保持在120 kt以上,最高月产原煤量达174.7 kt,月进度达 162.8 m。

3 应用效果

3088高端工作面原煤月产量保持在120 kt以上,最高月产原煤量达174.7kt,月进度达162.8m。3088高端工作面各月推采进度和产量表如下。

表2 3088高端工作面各月推采进度和产量表

[1] 李建民.开滦矿区深部复杂地质条件安全开采技术[M].北京:煤炭工业出版社,2011

[2] 李建民.开滦复杂煤层综合机械化开采技术[M].北京:煤炭工业出版社,2007

[3] 王国法.煤矿高效工作面成套装备技术创新与发展[J].煤炭科技,2010

[4] 杜计平.采矿学[M].北京:中国矿业大学出版社,2009