水力压裂增透技术在煤巷掘进中的应用①

董国福 翟 军 邹立双 尹晓雷

(1.重庆能源集团松藻煤电有限责任公司同华煤矿,重庆 401442;2.安徽理工大学能源与安全学院,安徽 淮南 232000)

0 引言

同华煤矿井田属上二叠统龙潭组,含煤11层,开采 K1、K3b煤层,煤层倾角 23°~27°,埋藏深度343 m~428 m;K1煤层厚度0.55 m~1.2 m,平均厚度0.7 m,属一般性突出煤层,作为下保护层首先开采,煤层原始瓦斯含量16.5814 m3/t、瓦斯压力1~3 MPa、煤层透气性系数D=0.08~0.15 m2/MPa2.d、普氏硬度系数f=0.5~2;煤层为强突出煤层,作为被保护层开采。

随着矿井向深部水平延伸开采,煤层埋藏深度加深,矿山压力、地应力、瓦斯压力越来越大,瓦斯含量逐渐增加,发生煤与瓦斯突出事故机率与强度随之增强,瓦斯治理难度越来越难。瓦斯抽采严重制约K1煤层石门揭煤及其工作面掘进,从而造成“三超前”部署脱节。为此,在2011年引进了高压水力压裂增透技术,对K1煤层掘进条带进行高压水力压裂增透试验,取得一定成效,并在2012年全面推广该项技术应用于K1煤层石门揭煤及掘进条带,大大缩短K1煤层石门揭煤及巷道掘进时间,瓦斯抽采量及掘进单进均大幅度增加,杜绝了瓦斯事故发生,确保矿井安全生产。

1 压裂增透原理及系统组成

1.1 压裂增透原理[1]

井下水力定向压裂增透技术基本原理是借助高压水流对煤层渗透作用,通过气、固、液多相多场耦合,使弱面发生张开、扩展和延伸形成裂隙。一方面原生孔裂隙的张开和扩展,增加了煤体孔隙率;另一方面原生孔裂隙的延伸增加了裂隙之间的连通。从而形成相互交织的多裂隙连通网络,增加了瓦斯的运移通道,正是由于这种裂隙连通网络的形成,致使煤层渗透率大大提高,煤体实现整体均匀卸压,吸附瓦斯快速解析,从而增加瓦斯抽采量。

1.2 压裂系统组成[2]

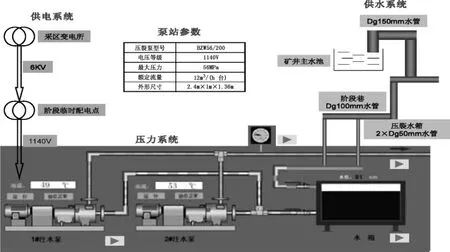

水力压裂系统由供电系统、供水系统、压裂系统三部分组成,其中压裂系统由注水泵、水箱、远方控制箱、监控系统、钻孔孔内压裂管、高压连接胶管及相关装置连接接头等组成,核心设备选用南京六合煤机厂生产的BZW56/200型高压煤层注水泵提供系统压力,如图1、图2所示。

2 压裂增透关键技术

2.1 高压水力压裂钻孔布置

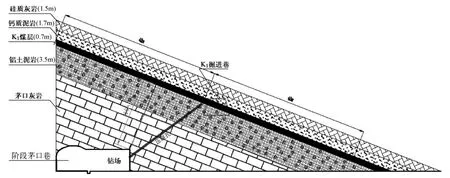

压裂钻孔布置在K1煤层底板茅口巷灰岩浅钻场,岩柱10m以上,压裂半径≤100m,控制预处理整个区域。如图3所示。

2.2 高压水力压裂孔封孔

2.2.1 封孔器具及材料[3]

钻孔内压裂管采用重庆迈尔公司生产的无缝高压钢管。孔底端为1根2 m长、内径25 mm、外径42 mm、螺纹连接且分布直径为12 mm筛孔的筛管;筛管下方通过螺纹连接直管,连接直管长度为1.6 m/根,壁厚为8.5 mm,连接直管通过一根变径管连接1.6 m×25 mm×13 mm孔口连接管,孔口连接管下端安装有孔口连接底座。底座一端连接孔口连接管,一端带一个内径25 mm的快速接头。孔口连接座上的快速接头连接高压钢编管即可,为确保封孔过程中钢管不从孔内向下滑,还需在孔口最后一根钢管外露段加工支撑块。孔内连接管如图4所示,封孔示意如图5所示。

孔内密封材料为水泥浆,水泥浆按照水泥:白水泥:膨胀剂:水=56∶16∶7∶30的比例进行配置,并需迅速搅拌均匀,严禁将大颗粒送入封孔泵内。

图1 压裂系统示意图

图2 BZW56/200型高压煤层注水泵现场安装图

图3 压裂钻孔剖面图

图4 孔内压裂管总成

图5 压裂钻孔封孔示意图

2.2.2 封孔工艺[4]

压裂钻孔施工成功后,用Φ91 mm钻头扩孔至K1煤层底板,并用常压水清洗钻孔。

压裂管采用钻机送入,直接送入压裂钻孔孔底,压裂管孔内连接顺序为[5]:筛管→连接直管→变径管→孔口连接管。筛管下部50~100 mm段使用纱布将筛孔蒙住,以防止水泥砂浆进入压裂管造成堵塞。筛管与第一根连接管连接处,使用12#铁丝将棉纱缠绕于钢管上,棉纱缠绕长度为20 cm左右,棉纱缠绕厚度以缠绕后该部分刚好能通过Φ91 mm钻孔为宜,且保证在将压裂管送入孔底过程中棉纱不下滑。此处棉纱起到封堵水泥砂浆及过滤水的作用。

注浆管采用φ16 mm胶管,筛管以下2 m与孔内直管一同捆扎同时送入钻孔内。将压裂管及注浆管都送达指定位置后,再将他们一齐后退2 m,然后将最后一根压裂连接直管与注浆管使用棉纱缠绕在一起,然后使用马丽散浇灌在棉纱上,马丽散必须混合均匀,且充分浇灌于棉纱上。浇灌马丽散后再迅速将压裂管送入孔底。待马丽散完全凝固后,方可进行注浆。注浆管口与截止阀连接,截止阀与注浆泵注浆管连接;注浆时开启球阀,注浆结束后及时关闭截止阀。

图6 BFK-15/2.4型高压封孔泵

采用BFK-15/2.4型高压封孔泵(图6所示)进行注浆,水泥浆配比需严格按上文要求执行,一次注浆待压裂管内流出水后即停止,关闭注浆管上截止阀,断开注浆管与封孔泵的连接,再打开截止阀,将注浆管内水泥浆放完。养护24小时后,再使用此注浆管进行二次注浆。二次注浆待压裂管内流出水后即停止,关闭截止阀、断开注浆管与封孔泵的连接,养护24小时后方可进行压裂。

3 压裂增透应用

从2011年起水力压力增透技术分别应用于K1煤层石门揭煤及掘进条带。2124-3工作面切割进行2个钻孔压裂(如图7所示)、-60 m阶段抬高八石门揭K1煤层进行1个钻孔压裂(如图8所示)、3111-1-2运输巷掘进条带进行3个钻孔压裂(如图9所示)。压裂情况如表1所示。

图7 2124-3工作面切割压裂钻孔布置图

图8 -60m阶段抬高八石门揭K1煤层压裂钻孔布置图

图9 3111-1-2运巷掘进条带压裂钻孔布置图

表1 压裂应用实施情况表

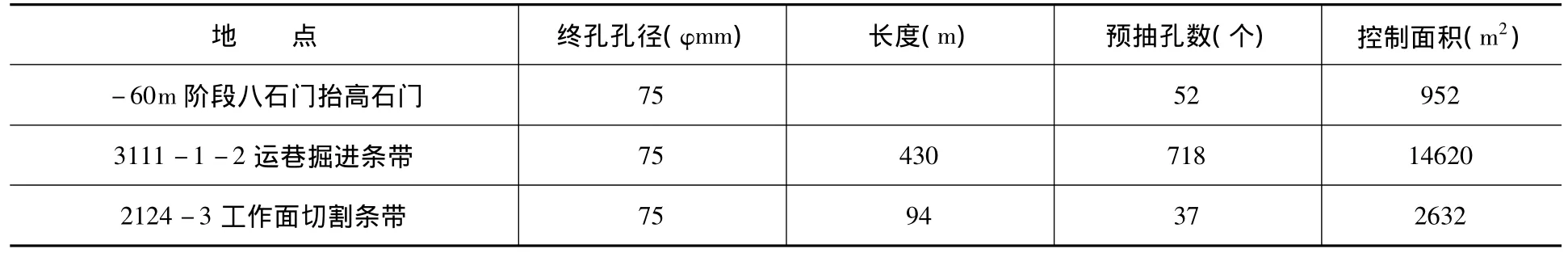

压裂后立即施工区域措施穿层预抽钻孔。施工情况见表2。

表2 预抽钻孔实施情况表

4 应用效果

4.1 增透效果

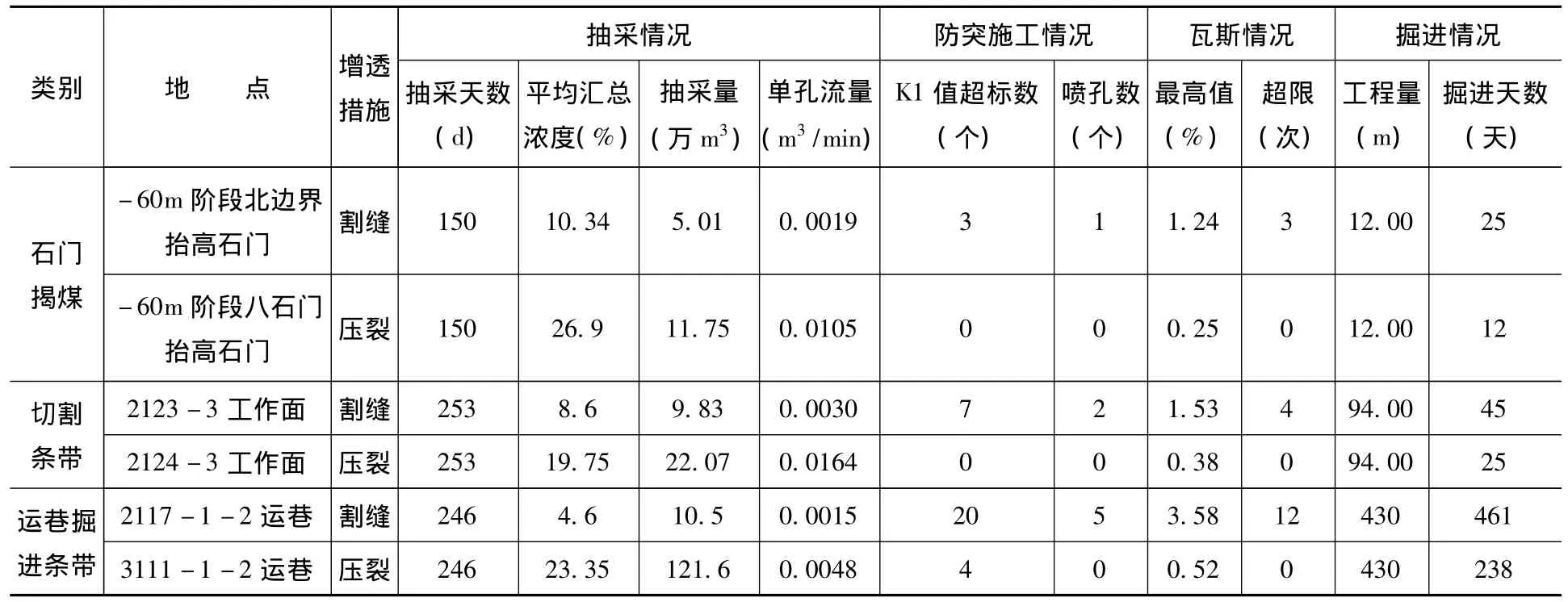

前期采用水力割缝进行煤层增透,K1煤层石门揭煤及掘进条带穿层高压水力压裂与同等条件水力割缝相比,增透效果十分明显。如表3所示。

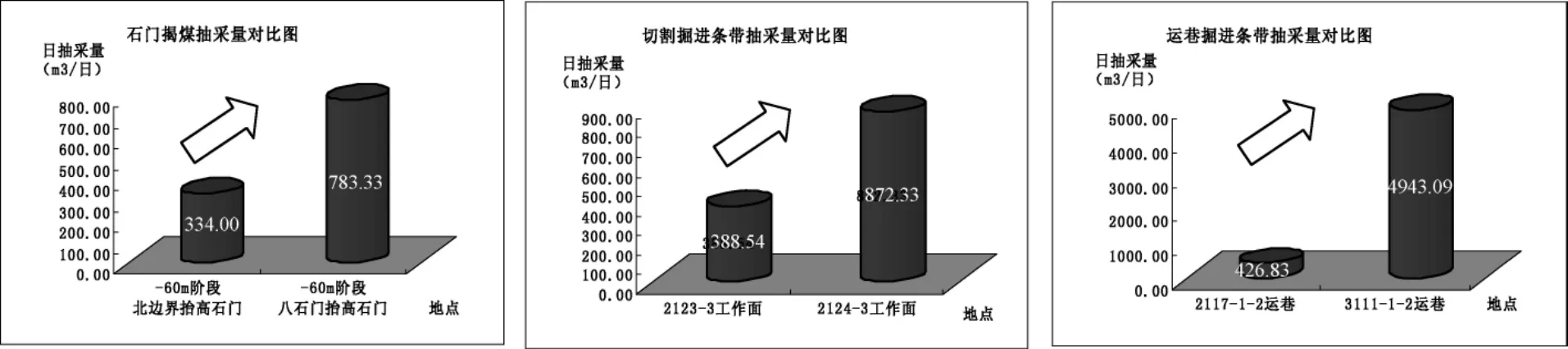

由图10可知:(1)石门揭煤日抽采量压裂比割缝增加134.53%;(2)工作面切割掘进条带日抽采量压裂比割缝增加124.52%;(3)运巷掘进条带日抽采量压裂比割缝增加10.58倍。

从表3可知:(1)单孔流量:石门揭煤压裂是割缝的5.59倍;切割掘进条带压裂是割缝的5.46倍;运巷掘进条带压裂是割缝的3.23倍。(2)打防突预测孔:石门揭煤压裂后掘进K1值无超标、无喷孔现象,而割缝后掘进K1值超标3个、喷孔1个;工作面切割压裂后掘进K1值无超标、无喷孔现象,而割缝后掘进K1值超标7个、喷孔2个;运巷掘进条带压裂后掘进K1值超标4个、无喷孔现象,而割缝后掘进K1值超标20个、喷孔5个。(3)掘进瓦斯:石门揭煤压裂后掘进最高瓦斯浓度0.25%、无瓦斯超限,而割缝后掘进最高瓦斯浓度1.24%、瓦斯超限3次;工作面切割压裂后掘进最高瓦斯浓度0.38%、无瓦斯超限,而割缝后掘进最高瓦斯浓度1.53%、瓦斯超限4次;运巷掘进条带压裂后掘进最高瓦斯浓度0.52%、无瓦斯超限,而割缝后掘进最高瓦斯浓度3.58%、瓦斯超限12次。(4)巷道掘进:压裂比割缝提前13天揭开K1煤层石门;压裂比割缝提前20天贯通94 m工作面切割巷;压裂比割缝提前223天贯通430 m运巷防突掘进工作面。

4.2 生产效率分析

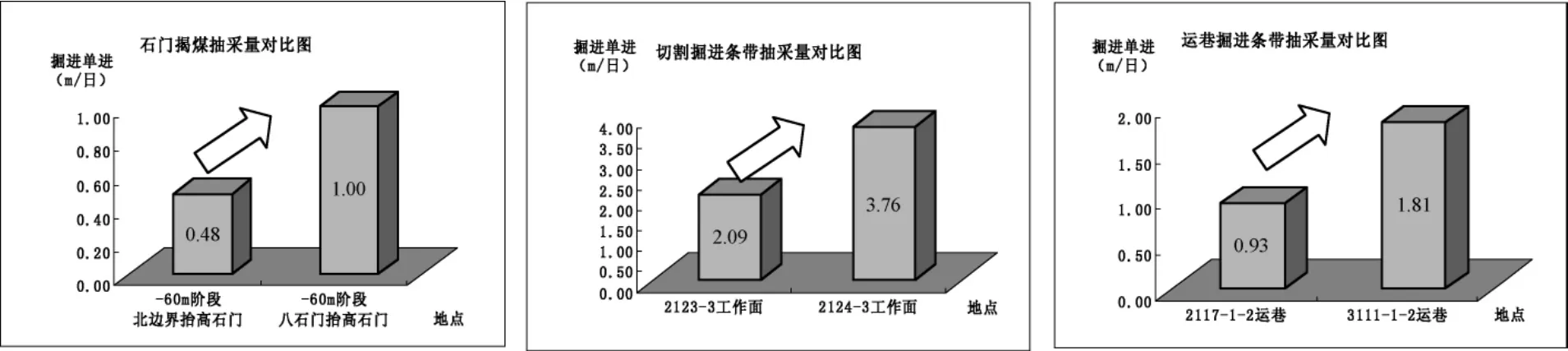

通过对K1煤层进行穿层水力压裂大范围增加煤层透气性,石门揭煤、巷道掘进区域控制范围内单孔预抽浓度及流量均大幅度提高,从而达到日抽采量及日掘进单进增产的目的,为矿井“三超前”掘进、抽采及回采赢得时间和空间,并杜绝掘进过程瓦斯超限及突出事故发生。其增产如图11所示。

表3 预抽效果对比表

图10 日抽采量增加示意图

图11 日掘进单进增加示意图

从图11可知:(1)石门揭煤日掘进单进压裂比割缝增加108.33%;(2)工作面切割掘进条带日掘进单进压裂比割缝增加80%;(3)运巷掘进条带日掘进单进压裂比割缝增加93.70%。

5 结论

1)利用水力压裂技术能够提高水力压裂影响范围内煤层的透气性,瓦斯的流动性显著增强。

2)水力压裂的效果与水力压裂的压力,封孔材料,钻孔布置密切相关,应进行进一步试验研究,提高水力压裂的效果。

3)实施水力压裂后,大幅度提高了瓦斯抽采浓度和瓦斯抽采流量,使掘进面瓦斯抽放率提高了120%,从而达到抽采量和掘进单进增产的目的,为“三超前”部署赢得时间和空间,确保了矿井安全生产。

[1] 林柏泉.矿井瓦斯防治理论与技术[M].徐州:中国矿业大学出版社,2010

[2] 胡殿明,林柏泉.煤层瓦斯赋存规律及防治技术[M].徐州:中国矿业大学出版社,2006

[3] 余长林.提高低透气性煤层钻孔抽放瓦斯的途径[J].煤矿安全,1999,(5):35-36

[4] 国家安全生产监督管理总局,国家煤矿安全监察局.防治煤与瓦斯突出规定[M].北京:煤炭工业出版社,2009

[5] 国家安全生产监督管理总局.调查研究第15期期刊:运用定向压裂增透新技术破解煤矿瓦斯抽采和防突问题[M].北京:2009