钢-聚氨酯夹层结构芯层参数的变化对碰撞性能的影响

伏耀华

(上海船舶运输科学研究所,上海 200135)

0 引言

夹层结构通常由2块高强度面板和低密度材料的芯层胶接而成,如蜂窝夹层结构、泡沫夹层结构等。通过夹芯的作用,保证2层面板之间协调地工作。一般面板采用强度和刚度比较高的材料如铝合金及合金钢等,芯子支撑其间,使面板在承受应力时能较好地保持弹性及稳定性。

根据夹芯刚度强弱,夹层结构可分为软夹芯和硬夹芯两类[1]。软夹芯的刚度较小,尤其在平行面板平面内刚性甚微,因而可以认为夹芯只承受横向剪切内力,而平行面板的内力与内力矩由面板承受。本文所研究的夹层结构为软夹芯 (聚氨酯)夹层结构。

本文研究钢-聚氨酯夹层结构自身结构参数对其性能的影响,通过对变化夹层结构夹芯层厚度的系列试件进行数值仿真计算分析,研究结构碰撞力、能量吸收与比能等耐撞性参数与夹层结构芯层尺寸参数之间的关系。

1 有限元模型

本文分析使用大型有限元软件ANSYS/LSDYNA,基于经典层和理论的建模法以二维壳单元(模型C)来仿真夹层结构。

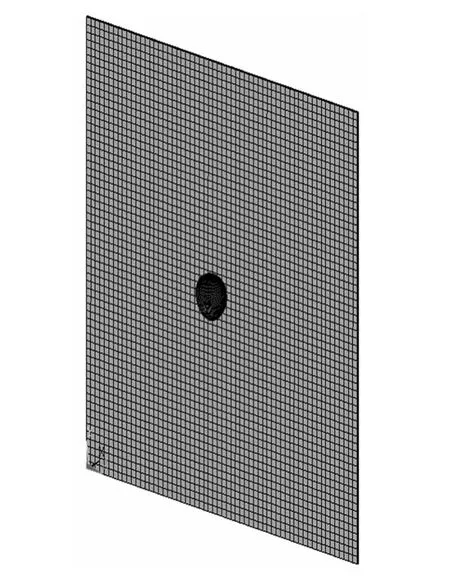

夹层结构3种模型尺寸相同,长L和宽W均为3 m,厚度T为0.018 m,上下面板厚度tG为0.003 m。夹层结构四边固支,夹层结构受到一撞击体的正面垂直撞击,将撞击体设为刚体,刚性撞击体的有限元模型几何尺寸为一半圆球壳,球半径R为0.15 m,距夹层结构上面板表面中心0.02 m处以5 m/s初始速度冲击夹层结构。撞击体和夹层结构有限元模型如图1所示。

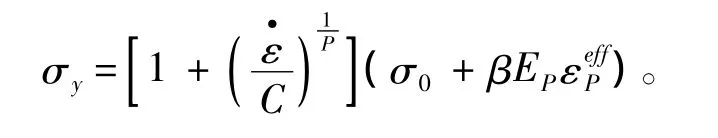

面板为船用低碳钢,密度ρG=7850 kg/m3,弹性模量EG为206 GPa,泊松比νG为0.3。为了更真实地反映面板特性,本文将采用2种不同的材料模型:对于发生塑性变形的结构单元采用各向同性和随动硬化的塑性随动模型。应变率用Cowper-Symonds模型来考虑,屈服应力由下式给出[2-3]:

图1 撞击体和夹层结构有限元模型Fig.1 The finite element model of impactor and the sandwich structure

式中:σ0为初始屈服应力,取2.35×108 N/m2;E为弹性模量,取2.06×1011 N/m2;EP为塑性硬化模量,取1.18×109 N/m2;为应变率;C和P为Cowper-Symonds应变率参数,取C=40.4,P=5。

通过变化夹芯层厚度tX得到不同密度的夹层结构,研究夹芯层密度对冲击性能的影响。取夹芯层厚度tX为3 mm,6 mm,9 mm,12 mm,15 mm等5组试件,芯材为聚氨酯,密度ρX=1200 kg/m3,弹性模量EX=1419 MPa,泊松比νX=0.476。

2 数值仿真结果及比较分析

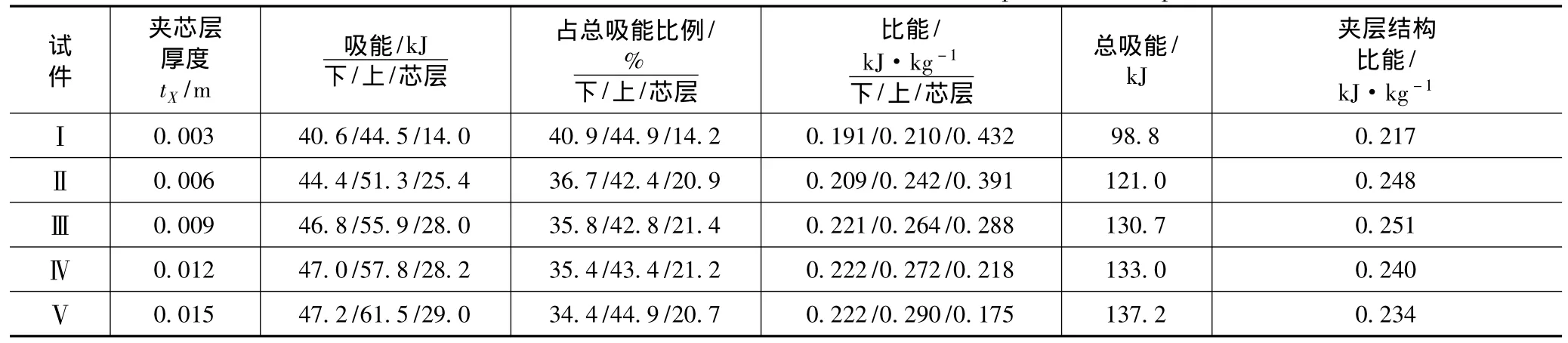

利用动态非线性有限元分析软件ANSYS/LSDYNA对5个模型进行计算。表1为不同夹芯层厚度的夹层结构试件吸能情况的汇总。图2为5组夹层结构各部分能量吸收随夹芯层厚度变化关系曲线。由表1和图2中数值可知:

1)夹芯层厚度对夹层结构各部分的吸能都有一定的影响,随着夹芯层厚度的增加,夹层结构总吸能、夹层结构面板、夹芯层吸能都呈上升趋势,能量变化曲线随着夹层结构芯层厚度增加上升斜率逐渐变小。

2)夹芯层吸能均小于面板的吸能,结构主要靠面板吸收能量。

3)夹芯层吸能占总吸能比例在其厚度为9 mm时最大,即夹芯层吸能在夹层结构面板尺寸参数给定时,存在较优的夹芯层尺寸参数使夹芯层结构的吸能占总吸能比例达到最大值。

表1 不同芯层夹层结构试件吸能计算结果Tab.1 The results of different core sandwich structure specimen absorption

图2 能量吸收-夹芯层厚度关系曲线Fig.2 The curve of energy absorption and clip core thickness

图3 比能-夹芯层厚度关系曲线Fig.3 The curve of specific energy-clip core thickness

图3为夹层结构及各层结构比能随夹芯层厚度变化曲线。从曲线可得:

1)夹芯层厚度的变化对夹层结构比能和面板的比能影响较小,对夹芯层结构比能影响较大。随着夹芯层厚度的增加,夹层结构夹芯层比能[4]呈下降趋势。

2)夹层结构总比能在夹芯层厚度为9 mm取得最大值,即夹层结构总比能在夹层结构面板尺寸参数给定时,存在较优的夹芯层尺寸参数使夹芯层结构的总比能达到最大值。

3)在夹芯层厚度小于9 mm时,夹芯层结构比能大于夹层结构面板的比能,因此合理布置夹芯层结构重量在夹层结构总重量中的比重有利于结构吸能的提高,从经济角度考虑又有利于降低用钢量节约成本。

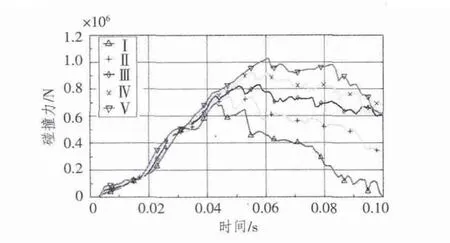

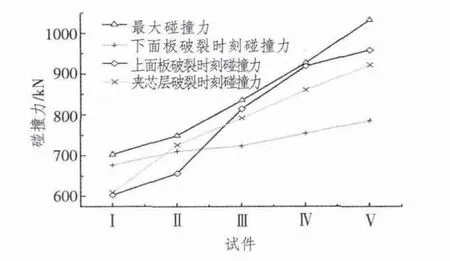

表2列出了夹层结构各层被撞击体击穿时刻和对应碰撞力的数据。图4反映了不同夹芯层厚度的夹层结构试件所受碰撞力-时间历程曲线。图5为5组试件最大碰撞力、各层板破裂时刻夹层结构所受碰撞力的对比曲线。

图4 不同夹层结构试件碰撞力-时间曲线Fig.4 The curve of different core sandwich structure specimen collision force-time

图5 碰撞力-夹芯层厚度关系曲线Fig.5 The curve of collision force-clip core thickness

1)各夹层结构碰撞力-时间历程曲线的形状相似,5条曲线在0.044 s前基本重合。每根曲线都存在明显的非线性现象,结构出现多次卸载现象。

2)随着夹芯层厚度增加,碰撞力峰值、各层板破裂时刻碰撞力都呈上升趋势。夹芯层厚度的变化对上面板和夹芯层破裂时刻的碰撞力值影响较大。

3)5个试件下面板几乎都在0.044 s时发生破裂,上面板和夹芯层破裂时刻随着夹芯层厚度增加而推迟。

表2 不同芯层夹层结构试件碰撞力计算结果汇总Tab.2 The results of different core sandwich structure specimen collision force calculation

3 结语

本文通过对变化夹层结构夹芯层厚度进行数值仿真计算分析,探讨结构碰撞力、能量吸收与比能等耐撞性参数与夹层结构芯层尺寸参数之间的关系。夹层结构的夹芯层厚度对结构的耐撞性能有不同程度的影响,夹层结构尺寸参数的优化研究可以提高其耐撞性能。

1)增大夹芯层厚度能提高夹层结构的吸能和比能,改善面板的吸能性,随着其厚度的增加碰撞力增加幅度不大。

2)综合考虑结构吸能、重量和经济的因素,优化夹层结构聚氨酯芯层的尺寸参数是一种必要合理的措施,在本节撞击条件下,可选取聚氨酯芯材9~12 mm。本文使用高密度的聚氨酯材料,其芯材密度、面板和芯层尺寸比例关系等结构尺寸参数对夹层结构耐撞性能的影响有待进一步研究。

[1]王自力,张延昌.基于夹层板的单壳船体结构耐撞性设计[J].中国造船,2008(1):61-65.

[2]ZHANG Sheng-ming.The mechanics of ship colisions,[Dissertation],Denmark,Technical University of Denmark,1999.

[3]刘建成,顾永宁.船桥碰撞力学问题研究现状及有限元仿真计算[C].MSC.Software中国用户论文集[A],2001.

[4]CONSOLAZIO G R,COWNA D R.Nonlinear analysis of barge crush behavior and its relationship to impact resistant bridge design[J].Computers and Structures,2003,81:547-557.