含湿氢氧掺混燃烧过程的三维数值模拟

高育科,彭 博,胡 巍,韩新波,李洪伟,万荣华

(中国船舶重工集团公司第七○五研究所,陕西 西安 710075)

0 引言

氢氧发动机燃烧室部件的作用是组织氢氧燃烧,并利用燃烧后的燃气经过喷管做功产生动力,如中国长征三号甲火箭第三级的YF75火箭发动机。发动机携带液氢液氧,氢气氧气进入燃烧室进行燃烧,燃烧后的燃气经过喷管做功后排出发动机。在某应用领域,氢氧发动机燃烧室内入口燃料含有一定的水蒸气,含湿氢氧在燃烧室内点火燃烧,燃烧后燃气温度很高,可以通过喷入冷却水喷雾对其掺混降温,通过掺入冷却水喷雾不仅可以降低燃气温度,防止燃烧室过热保护燃烧室,而且可以通过调节喷嘴结构参数和喷水工况参数来调节燃烧室输出工质参数。

数值仿真是研究燃烧室中流动、燃烧、掺混蒸发等过程的重要方法,通过对燃烧室中高湿氢氧掺混燃烧过程进行三维仿真计算可以得到燃烧室中压力、温度、密度等物理量分布和冷却水液滴运动变化过程,并可通过多工况仿真探究各工况和结构参数对氢氧掺混燃烧过程的影响。

本文构建含湿氢氧燃烧器构型,分析其中的气相燃烧及液滴蒸发和气液掺混过程,气相物理场计算采用k-ε湍流模型及EBU湍流燃烧模型,冷却水喷雾液滴蒸发过程计算采用离散相模型,基于上述模型对燃烧器中燃烧掺混过程进行三维仿真计算,经过计算获得燃烧器中气相各物理量分布及液滴运动变化过程,并针对不同参数条件下的含湿氢氧掺混燃烧过程进行仿真计算,获得各参数对掺混燃烧过程的影响。

1 研究对象

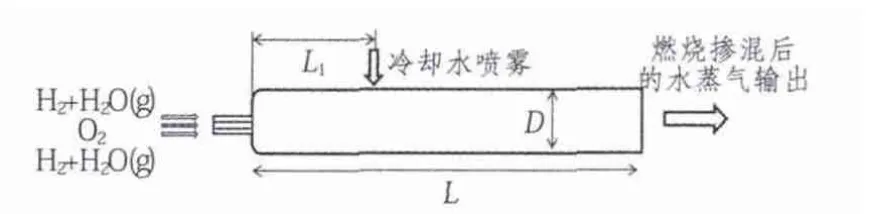

仿真针对的试验器工作原理如图1所示,其基本结构为圆筒状,入口为内外套管式结构,氧气从中心圆孔进气,含湿氢气从外部环状入口进气,燃料进入燃烧器后点火燃烧,在掺混点喷入冷却水喷雾进行掺混降温,经过掺混降温的工质排出试验器。其中的过程涉及含湿氢氧的射流燃烧、冷却水喷雾液滴的蒸发及气液两相之间的掺混等。

图1 含湿氢氧掺混燃烧器工作原理Fig.1 Working principle of humidity oxy-hydrogen combustion chamber

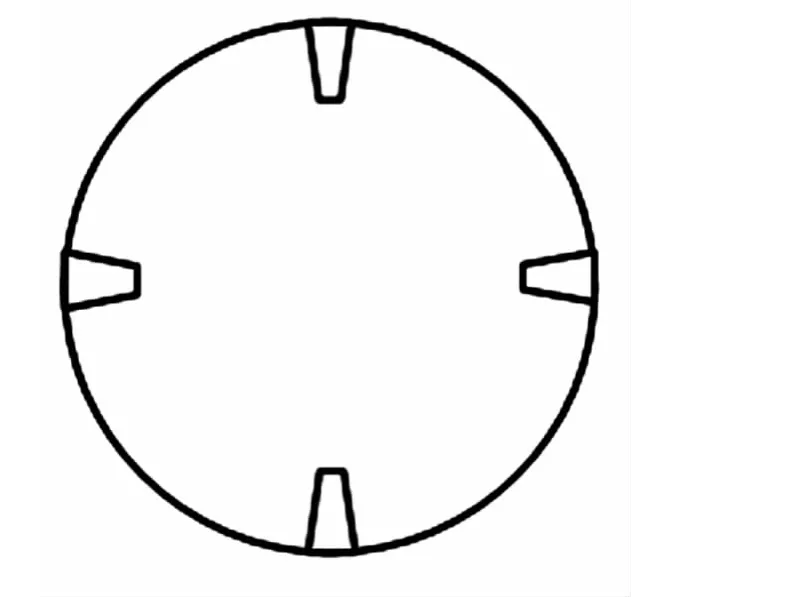

仿真针对的含湿氢氧燃烧器三维构型中不加入喷嘴几何模型,进行CFD计算时在Fluent平台内选用Pressure-Swriling-Atomizer(压力旋流)型喷嘴并配置喷嘴工况和结构参数,本文仿真试验器中在掺混段喷嘴布置采用4个冷却水喷嘴相互垂直布置的形式,掺混点处垂直轴线截面上喷嘴布置如图2所示。

图2 掺混点截面喷嘴布置方式Fig.2 Nozzle arrangement on blending point section

2 数学物理模型

含湿氢氧燃烧器中的过程涉及含湿氢氧的射流燃烧、冷却水喷雾液滴的运动蒸发及气液两相之间的掺混等过程,其中的工作介质涉及气液两相,因此需针对气相和液滴相分别建立数学物理模型[1]。

含湿氢氧燃烧器中气相工质进行射流燃烧并与冷却水喷雾进行掺混传热传质,分别选取湍流模型、湍流燃烧模型及能量方程描述气相各过程。由于燃烧器入口为环状直射流,燃烧器主体为圆筒状,流动形式较规整且流动速度相对较低,因此湍流模型选用kε双方程模型。纯粹由动力学因素控制的氢氧化学反应速度很快且反应所需的自由能较低反应很易发生,因此燃烧器中氢氧燃烧过程主要受控于氢氧的湍流混合速率,湍流燃烧模型选用EBU(涡耗散)模型[2]。

含湿氢氧燃烧器中工作过程还涉及冷却水喷雾射流,由于冷却水喷雾过程中产生的喷雾液滴所占体积率较低,因此选用离散相模型[3]描述冷却水喷雾液滴的运动变化过程。含湿氢氧掺混燃烧过程中气液两相之间有质量、动量、能量等交换,基于离散相模型选用欧拉-拉格朗日方法描述高湿氢氧掺混燃烧过程,即在欧拉网格系统内解算气相各物理场,在拉格朗日坐标系统内计算液滴的运动变化过程,后通过坐标系转化及插值积分等操作完成气液耦合。

3 计算方法及网格

三维仿真中针对气液两相分别选取计算方法,利用simple方法[4]在欧拉坐标系内计算气相速度场[5]、温度场、浓度场、压力场,在拉格朗日网格系统内采用离散相模型进行液滴相速度、粒径、温度、轨迹变化,并将拉格朗日系统内计算得到的液滴相结果经过转化作用于气相欧拉网格系统内,最终利用PSIC(particle source in cell)方法完成气液耦合[6]。

燃烧器的工作涉及射流、燃烧、掺混、蒸发等多个过程,仿真中先进行冷态流场计算,之后依次计入燃烧和喷雾流场计算,最终得到掺混燃烧物理场解。三维仿真中先依据燃烧器构型进行结构化网格划分,得到粗收敛结果后对依据选择物理量梯度对网格进行自适应细化处理[7],再在该网格系统内进行仿真计算获得最终解。仿真针对的边界条件为质量入口和压力出口参数,冷却水喷嘴选用Pressure-Swriling atomizer类型,并设置喷嘴相关的结构参数和工况参数。本文计算中湍流燃烧模型采用涡耗散模型,其中氢氧燃烧采用单步反应,由于没有中间产物,依据常用热物性参数计算得到的燃气温度偏高[8],采用 Rose 和 Cooper[9]等建议对各物质比热随温度变化系数进行修正。

4 计算结果及分析

1)含湿氢氧掺混燃烧过程分析

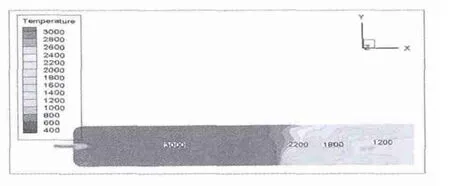

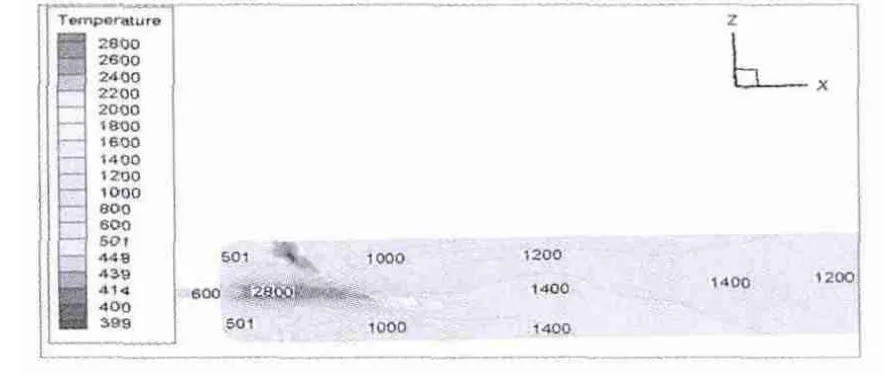

含湿氢氧掺混燃烧过程为含湿氢气和氧气进入燃烧器进行燃烧,在掺混点喷入冷却水喷雾对燃气进行掺混降温后排出燃烧器,燃烧器沿轴向中心截面燃气温度分布如图3所示。氢氧燃烧主火焰区温度高达2800 K,而通过冷却水喷雾掺混降温后主流燃气温度降至1200 K左右。

图3 氢氧掺混燃烧气相温度分布Fig.3 Gas phase temperature distribution of high humidity oxy-hydrogen combustion

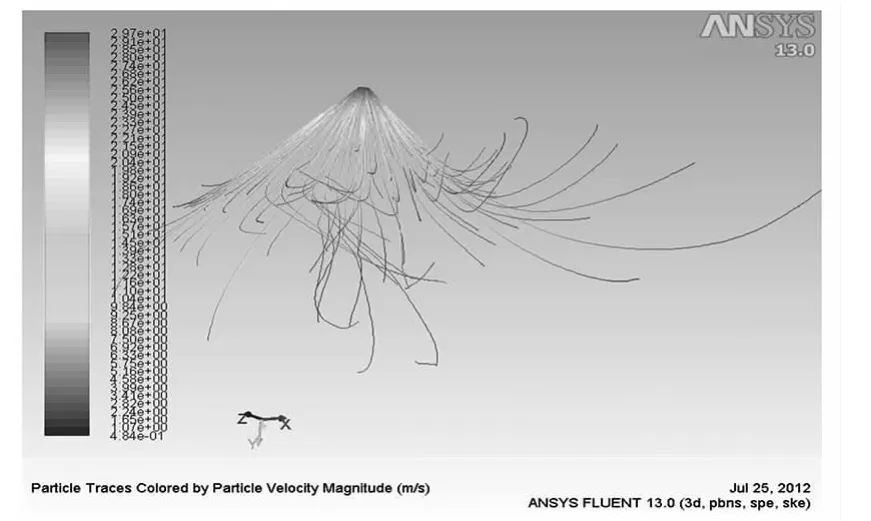

燃烧室作为动力系统一环,系统的运行对燃烧室出口的工质有严格的要求,在燃烧室中有掺混冷却过程时,为使系统运行安全必须保证出口掺混水喷雾液滴蒸发完全。本论文计算中冷却水喷雾采取压力驱动伞状喷雾形式,喷雾液滴的速度变化如图4所示。喷嘴出口液滴速度为25 m/s左右,逆向运动的液滴速度逐渐减小,如在逆向运动过程中未蒸发完全则折返顺流运动;顺流的液滴喷嘴出口速度比蒸汽主流高,由于液滴和蒸汽之间的粘性作用导致液滴速度逐渐降低直至达到与主流蒸汽速度相同。冷却水喷雾液滴的温度变化如图5所示。由图可知,当液滴出喷嘴后温度逐渐升高直至饱和温度后保持不变。

图4 冷却水液滴三维速度分布Fig.4 Three-dimensional velocity distribution of cooling water droplets

图5 冷却水液滴三维温度分布Fig.5 Three-dimensional temperature distribution of cooling water droplets

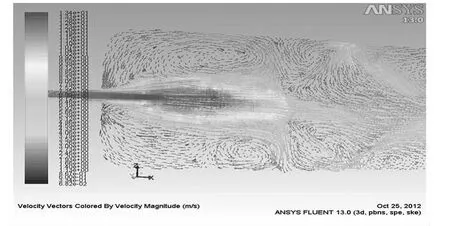

由图4和图5可知,相对主流逆向运动液滴大多在未达到稳定温度 (饱和温度)前即蒸发完全,说明液滴的蒸发过程较强,这是由于逆向运动的液滴与主流之间的相对速度较大,对流换热作用较强,且由燃烧器内气相速度矢量分布图6可知在喷嘴的两侧有2个涡,靠近头部火焰区的涡将火焰区附近的高温燃气带至冷却水喷嘴附近加热喷雾液滴,靠近喷嘴下游也有涡旋将下游燃气带至喷嘴附近加热液滴,上游涡旋带回的燃气温度较高,因此上游逆向运动液滴接触燃气温度较高,下游涡旋带至喷嘴附近的燃气为上游喷雾冷却过的燃气因此温度较低,所以综合以上因素逆流运动的液滴蒸发作用较强,蒸发距离短,顺流运动的液滴蒸发距离长,因此需采取措施控制加强顺流液滴的蒸发过程,如将伞状喷嘴深入燃烧器一定距离,并以一定角度逆向喷射,或者设计优化燃烧器结构参数和喷嘴布置形式加强顺流液滴蒸发。

图6 氢氧掺混燃烧气相速度矢量图Fig.6 Gas phase velocity vector distribution of high humidity oxy-hydrogen combustion

2)入口含湿量对火焰结构的影响

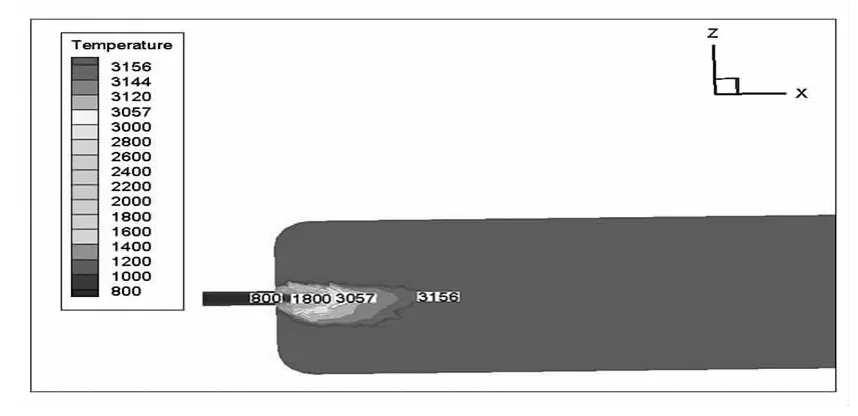

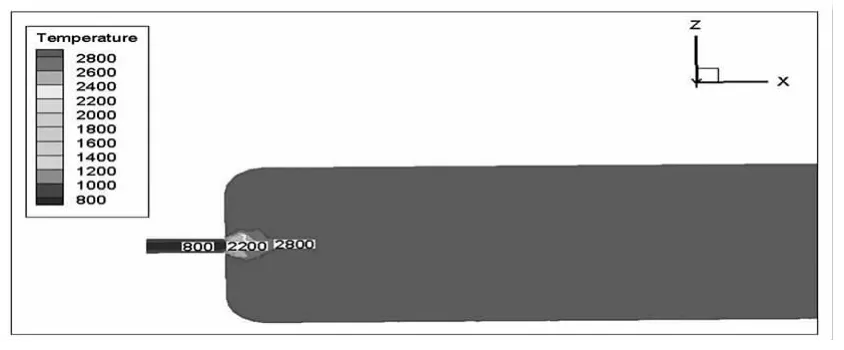

针对H2入口含湿量为0%,40%,75%(质量分数)进行仿真计算,得到纯氢氧燃烧及各含湿工况下的氢氧燃烧中心截面气相温度分布如图7~图9所示。由图可知,燃烧器入口含湿量增加,燃烧后的燃气温度降低,燃烧区域逐渐减小,由后文燃烧反应区结构图也可以得出此结论。入口蒸汽温度低于燃烧后燃气温度,在射流燃烧过程中水蒸气吸热,导致燃烧后燃气温度降低,随着入口含湿量的增加,燃烧后燃气温度不断降低,燃烧区域不断减小,当含湿达到一值时导致无反应区火焰熄灭。

图7 纯氢氧燃烧气相温度分布Fig.7 Gas phase temperature distribution of oxy-hydrogen combustion

图8 氢氧燃烧入口含湿40%气相温度分布Fig.8 Gas phase temperature distribution of humidity oxy-hydrogen combustion with entrance moisture 40%

图9 氢氧燃烧入口含湿75%气相温度分布Fig.9 Gas phase temperature distribution of humidity oxy-hydrogen combustion with entrance moisture 75%

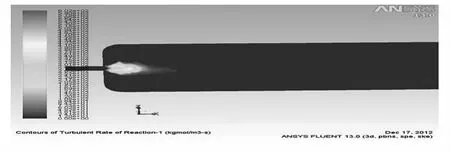

各工况的氢氧燃烧反应区结构如图10~图12所示。由图可知,随着含湿量的增大反应区逐渐减小,当含湿量增大到一定量值时无反应区而导致火焰熄灭,这是由于入口加入的水蒸汽吸收燃烧产生的热量,当燃烧产生热量不足以提供各种散热及水蒸汽吸热时火焰将熄灭。

图10 纯氢氧燃烧湍流反应速率分布Fig.10 The turbulent reaction rate distribution of oxy-hydrogen combustion

图11 入口含湿40%湍流反应速率分布Fig.11 The turbulent reaction rate distribution of humidity oxy-hydrogen combustion with entrance moisture 40%

图12 入口含湿75%湍流反应速率分布Fig.12 The turbulent reaction rate distribution of humidity oxy-hydrogen combustion with entrance moisture 75%

3)掺混点对火焰结构的影响

在距入口不同点处加入掺混对于燃烧器内的各物理量分布有很大的影响,针对掺混点距入口0.3 m,0.10 m,0.05 m的工况进行仿真计算,得到燃烧器温度分布如图13~图15所示。由图13可知,在燃气速度较均匀的射流燃烧区外掺入冷却水喷雾时,燃烧器中前段燃气温度依然保持3000 K左右的高温,燃烧器下游主流速度较均匀燃气速度较低,所以伞状喷雾液滴逆向运动距离相对更长,掺入点距燃烧器出口很近,冷却水喷雾液滴至出口时可能蒸发不完全。由于在此工况下燃烧器中掺混对高温区无影响且出口液滴可能蒸发不完全,因此此种掺混方式不可取。

距燃烧器入口0.10 m掺入冷却水时燃烧器内燃气温度分布如图14所示,经过含湿氢氧的射流燃烧及掺混蒸发等过程,燃气温度最终降至1200 K左右。

图13 距入口300 mm处掺混氢氧掺混燃烧气相温度分布Fig.13 Gas phase temperature distribution of high humidity oxy-hydrogen combustion with blending displacement away from the entrance of 300 mm

图14 距入口100 mm处掺混氢氧掺混燃烧气相温度分布Fig.14 Gas phase temperature distribution of high humidity oxy-hydrogen combustion with blending displacement away from the entrance of 100 mm

图15为在距燃烧器入口0.05 m掺入冷却水时燃烧器内燃气温度分布,燃烧器内经过含湿氢氧的射流燃烧及掺混蒸发等过程,燃气温度最终降至1200 K左右,出口温度与图14结果一致,此工况下头部附近燃气温度只有500 K左右。

图15 距入口50 mm处掺混氢氧掺混燃烧气相温度分布Fig.15 Gas phase temperature distribution of high humidity oxy-hydrogen combustion with blending displacement away from the entrance of 50 mm

燃烧器内燃料稳定燃烧和保证燃烧效率的关键是燃烧区周围形成的涡旋回流将下游高温燃气带至头部附近加热入口燃料和重新参加燃烧反应,过于靠近头部掺入冷却水喷雾会破坏燃气回流涡结构,使火焰稳定燃烧发生困难,并无法保证燃烧效率,且过于靠近头部掺入冷却水喷雾会使燃烧器入口段温度很低,喷雾高速射流也有可能会严重影响燃烧器入口燃料射流结构导致燃料无法点燃或稳定燃烧。

因此建议在燃烧区域中后部加入掺混,这样首先可以保证入口射流周围的燃气回流可以稳定点燃入口燃料,其次中后部加入伞状喷雾可以对燃烧后的高温燃气在燃烧区下游进行掺混降温,且逆向射流可以冷却燃烧器入口近壁面区域,防止入口附近壁面过热。因此在本文仿真工况下,掺混点与燃烧器入口距离宜选取0.10 m左右。

5 结语

1)本文通过三维仿真研究含湿氢氧燃烧器中掺混燃烧过程,获得燃烧器中气相各物理量分布和液滴运动变化过程,分析掺混燃烧过程中气液两相的变化过程。

2)通过对不同的燃烧器入口含湿工况和冷却水掺混工况进行仿真计算,发现氢氧燃烧氢气入口含湿会导致火焰区变小,随着含湿量的继续增加,入口蒸汽吸热量增加,火焰稳定性降低直至熄灭;掺混点在燃烧反应区外,冷却水掺混对上游高温燃气无影响,掺混点过于靠近头部会破坏头部回流结构并使头部处于低温影响火焰稳定燃烧,经分析掺混点宜选取在燃烧区域中后部,既保证火焰周围回流场使火焰稳定燃烧,又能对上下游高温燃气都进行掺混降温。

[1]周力行.湍流两相流动与燃烧的数值模拟[M].北京:清华大学出版社,1991.

[2]温正,石良辰,任毅如.FLUENT流体计算应用教程[M].北京:清华大学出版社,2009.

[3]芮守祯,邢玉明,梁材,等.准一维超音速气液两相流数值模拟[J],热能动力工程,2011,26(4):393 -396.RUI Shou-zhen,XING Yu-ming,LIANG cai,et al.Onedimensional numerical simulation of supersonic vapor-liquid two-phase flow[J].Power Engineering,2011,26(4):393 -396.

[4]PATANKAR S V.Numerical heat transfer and fluid flow[M].1984.

[5]王福军.计算流体力学分析 -CFD软件原理与应用[M].北京:清华大学出版社,2004.

[6]赵坚行.燃烧的数值模拟[M].北京:科学出版社,2002.

[7]江帆,黄鹏.Fluent高级应用与实例分析[M].北京:清华大学出版社,2008.

[8]FINCROPERA D P,DEWITT T L.BERGMAN A S.葛新石,叶宏,译,Lavine fundamentals of heat and mass transfer(Six Edition)[M].北京:化学工业出版社,2007.

[9]ROSE J W,COOPER J R.Technical data on fuel[M].Scottish Academic Press,Edinburgh,1977.