提高中双链刮板输送机过渡槽使用寿命的研究与应用

王虹

(安徽省矿业机电装备有限责任公司技术中心,安徽 淮北 235000)

1 引言

刮板输送机是一种有挠性牵引机构的连续输送机械。它的牵引机构是刮板链,承载装置为溜槽。刮板输送机是煤矿综采成套设备的重要组成部分,担负着运输煤炭、拉移支架、采煤机的行走导向等功能。是整套综采设备的“中坚”,其性能、可靠程度和寿命是综采工作面正常生产和取得良好技术经济效果的重要保证。

在刮板输送机的设计中,最理想的设计原则是等寿命设计,就是要求其主要零部件设计寿命相等,其中包括中部槽、过渡槽、机头架,传动装置(包括减速机、电机)。过渡槽是刮板输送机的重要部件之一,其设计寿命一般与中部槽相等,但在实际应用中,由于设计与制造的缺陷,一般先于中部槽损坏,损坏的主要位置为中板弯曲段的磨穿或上翼板弯曲段的磨穿,有的经过修复,可以再用,有的直接报废,既影响煤矿生产又增加了维修费用。

2 过渡槽的磨损机理分析

过渡槽是机头与中部槽的连接溜槽,它的特点是与中部槽连接端的高度与中部槽相同,中部槽一般平铺在工作面,与机头架连接的一端较高,这是因为刮板输送机上的煤要卸到转载机上,机头架就需要一定的卸载高度。这样在过渡槽内的刮板链运行轨迹变成倾斜的,刮板链就会对过渡槽的中板和上翼板产生一定的压力,压力随着过渡槽中板弯曲段的倾角变大而减小,摩擦力随之减小,磨损就慢,反之,磨损就快。

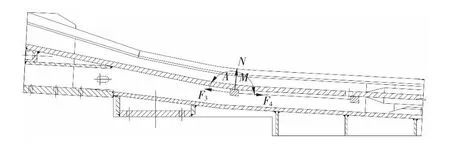

(1)如图1,对上翼板弯曲段的受力分析,刮板对上翼板的正压力 N=

式中,F1-链轮对刮板的拉力;F2-刮板运行的阻力(包括刮板链和煤炭在运行中所产生的阻力;刮板对弯曲段的摩擦力:

μ-刮板与上翼板之间摩擦系数。

图1 上翼板弯曲段的受力分析

从上式可以看出,两力夹角越大,则正压力N越小,刮板对弯曲段的摩擦力越小。

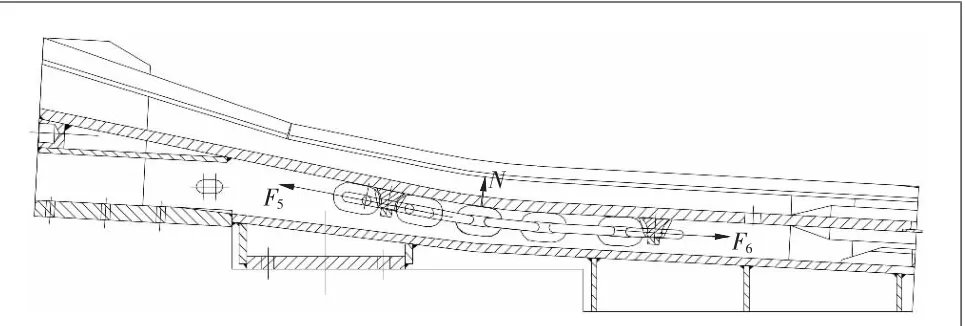

(2)刮板链对中板弯曲段的磨损分两种情况分析,一种是刮板磨损弯曲段,另一种是链条磨损弯曲段。图2为刮板磨损弯曲段,其受力情况与图1基本相同。

图2 刮板磨损弯曲段受力情况

链条对过渡槽中板弯曲段的磨损,当刮板链运行到图3所示状态时,就产生链条对中板弯曲段的剧烈磨损,这是因为在正压力N相同的情况下,由于链条与中板弯曲段接触面积小,单位面积受到的正压力大,单位面积受到摩擦力就大,非常容易在中板弯曲段磨上一道槽沟,甚至穿透中板。

图3

3 几种措施

针对上述磨损机理,在设计中为减少磨损,延长过渡槽的寿命,我们采取以下几种办法:

(1)尽量降低卸载高度,以增大弯曲段的角度,减少磨损。

(2)过渡槽弯曲段采用大圆弧设计,随着过渡槽弯曲段圆弧增大,相应的夹角A增大,刮板链对过渡槽弯曲段的上翼板和中板的摩擦力就小,磨损就轻。

(3)在过渡槽与中部槽之间增加抬高槽以增大过渡槽弯曲段的夹角,抬高槽的中板与中部槽的中板夹角以不超过1.5°为宜,太大了会影响采煤机行走轮与销轨的啮合性能。

(4)由于煤矿井下的特殊环境,过渡槽磨损后,不能就地焊接修补,就需要从整机中拆下过渡槽运到井上进行切割和焊接,工作繁重、浪费时间、影响生产。采取的办法就是在过渡槽中板弯曲段焊接新的耐磨材料,上翼板弯曲段做成活块,用螺栓和定位销固定,便于拆卸更换。

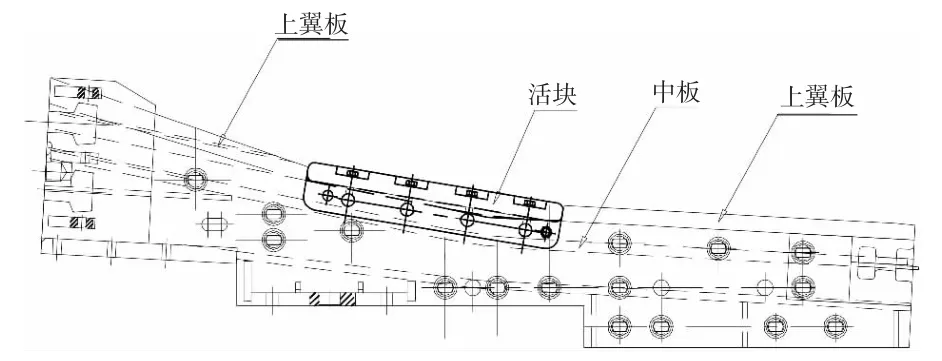

(a)上翼板改活块结构。把上翼板分三段,中间弯曲段易磨损区做成活块,活块长度略大于两刮板间距,活块的材料为铸造耐磨合金,活块形状如图4。

图4 活块形状

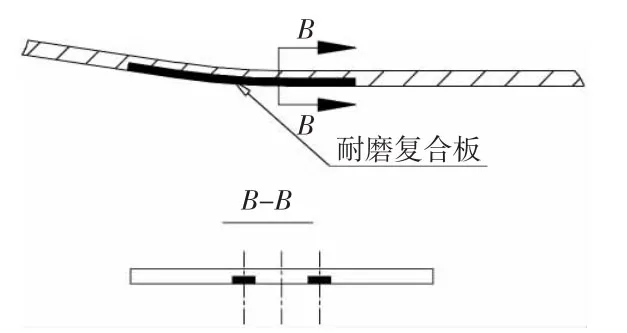

(b)中板如图5,在中板底部铣两条长槽,长槽的间距为两链条的间距,宽度60mm,长度为两刮板间距,槽内焊接碳化铬合金耐磨复合板。

图5 中板

4 结语

上述几种减少过渡槽磨损、增加寿命的设计方法是行之有效的,在实际的设计中被广泛采用,尤其是过渡槽上翼板弯曲段做成活块和中板弯曲段焊接耐磨合金,已经在实际中应用,取得了良好的经济效益,有利于提高维修效率,降低维修费用,提高刮板机的整体过煤量。

[1]运输机械设计选用手册编委会.运输机械设计选用手册[M].北京:化学工业出版社,1999.

[2]徐灏.机械设计手册[M].北京:机械工业出版社,1995.