光电经纬仪跟踪架水平轴系设计及精度分析

毛雨辉, 张进, 李国华

(北京环境特性研究所,北京 100854)

1 引言

光电经纬仪跟踪架的水平轴系支撑着光学分系统和部分探测分系统,其轴系的精度设计是轴系机械结构设计的重要依据。影响轴系精度的因素很多,如轴系零件的加工误差、配合间隙、温度和润滑剂的变化、摩擦、磨损以及弹性变形等[1]。所以采取合理的结构形式,消除或减小对轴系精度的影响,才能提高轴系的回转精度。

2 水平轴系的总体结构设计

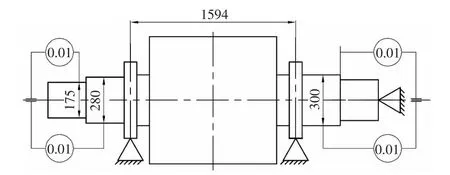

光电经纬仪跟踪架水平轴系主要由左、右轴承座、四通、左、右轴头、编码器、力矩电机、轴承等组成,其结构如图1所示。在水平轴的轴头两端预留机械接口,以便于系统测量功能的扩展。其中,手动机构是便于在试验前标定位置,缓冲器用于水平轴系在极限位置的安全保护。

图1 水平轴系总图

3 水平轴系的精度分析

水平轴系的精度主要由以下几类因素引起,一类为轴系零件的加工误差、配合间隙、温度和润滑剂的变化、摩擦和磨损等因素;可以通过合理设计水平轴系的结构,选用相应的材料和润滑方式,来消除上述因素的影响。

该光电经纬仪跟踪架水平轴系属于圆柱形轴系,综合上述因素,则其最大角运动误差的计算公式为:

其中,ρ=2×105;Δd-由轴套孔和主轴轴颈配合尺寸误差所造成的配合间隙;d-主轴轴颈与轴套孔配合尺寸的公称值;αk、αz-轴套和主轴材料的线膨胀系数;Δt-温度变化量;Δfk、Δfz-两轴承孔和主轴具有的同轴度误差;K0-与润滑油性质和轴系结构形式有关的系数,0.1~1;Δ油-润滑油膜的厚度;L-主轴轴颈与左右轴套孔配合部位的距离。

另一类是在负载作用下,水平轴系的轴体和支撑轴承的弹性变形所引起的轴系误差;水平轴体和左右轴承弹性变形的不对称性对于轴系精度有影响,而水平轴体和轴承的刚度能否满足要求也很重要。

4 水平轴系的精度计算

从结构形式和轴系弹性变形两方面的影响来分析和计算水平轴系的精度。

4.1 水平轴系结构设计与精度计算

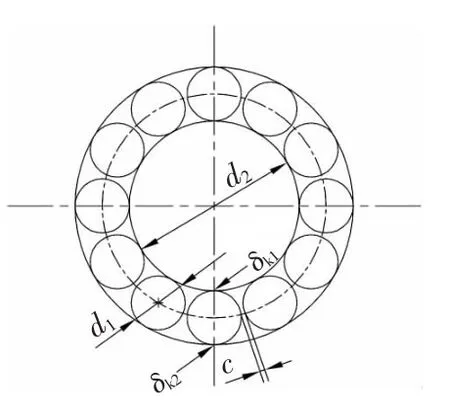

为减小水平轴的晃动误差,径向轴承内环与水平轴、径向轴承外环与轴承座、内外环与钢球均采用过盈配合,消除了轴承与水平轴、轴承座的配合间隙。如图2所示,轴颈与轴承座的尺寸公差与轴承内外环配做,轴与径向轴承内环、径向轴承外环与轴承座分别固定成一体,这种轴系结构装配形式把以水平轴为回转中心转变成以轴承内环外圆为回转中心,从而影响轴系的晃动误差为左右轴承内环外圆的同轴度。采用这种结构形式,式(1)中的配合间隙Δd、润滑油膜的厚度Δ油的影响可忽略;由于经纬仪的轴系运动速度较低,轴、轴承座和轴承环的材料线膨胀系数αk、αz基本一致,所以温度变化Δt的影响也可忽略;那么,水平轴系晃动误差主要由装配到水平轴体上的左右轴承内环外圆的同轴度误差引起。

图2 水平轴与轴承结构图

四通与轴头为过盈配合,两者关键部位的加工精度选1级。四通与装有轴承内环的左右轴头安装完后,如图3所示,将左右轴头安置于带有轴向定位的V形架上,分别用电感仪或千分表测量关键部位径向和轴向跳动,最终保证水平轴体左右轴承内环的同轴度误差≤0.01mm。

图3 四通和带轴承内环的左、右轴头的装配要求检测示意图

水平轴跨度为1594mm,由于水平轴的晃动误差服从均匀分布,所以该误差为:

4.2 轴承的设计与精度计算

轴承精度是整个轴系精度的关键之一,在这里径向轴承采用整圈密珠排列,消除钢球的不圆度误差,同时减小动态的接触变形。径向轴套采用过盈配合,增加动态刚度。轴承选GCr15SiMn材料,其中右轴承载荷G=14233.7N,轴承各参数如下:钢球直径d1=16mm;轴承滚珠滚道直径D=500mm;径向轴承内环外圆、外环内圆滚道的半径r2、r3分别为242mm、258mm;钢球个数 Z=81;钢球列数 n=3;钢球间隙 c=3.2mm。

轴承中单个钢珠承受的最大承载[2]:

Sra=5G/(n×Z)=292.9N;

则图4中K1、K2点的最大接触变形分别为:

图4 轴承承载能力计算简图

mα1,mα2-系数,查接触应力表。mα1=1.238,mα2=1.238;

水平轴右端径向轴承在载荷作用下最大的径向压缩变形为1.6×10-2mm,当径向轴承取总的过盈量为0.016mm的时候,水平轴在负载作用下没有间隙。同理,算得水平轴左端径向轴承在载荷作用下最大的径向压缩变形为1.58×10-2mm。所以左右轴承压缩变形所产生的不等高误差为0.2μm,所产生的轴系误差为0.026″,可忽略不计。

4.3 水平轴体变形的精度计算

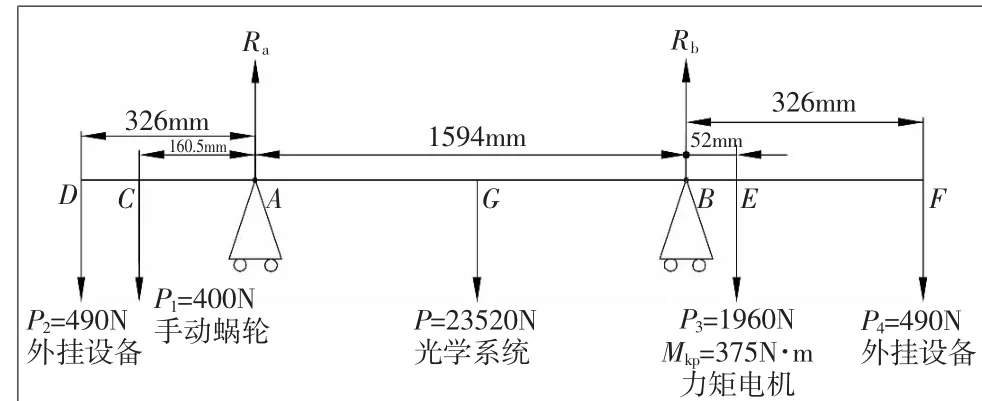

跟踪架水平轴的机械力学性能、变形的对称度对整个轴系的精度有直接影响。除了受中间光学系统的负载外,水平轴体还承载力矩电机和编码器等负载,其受力如图5。

图5 水平轴受力图

通过建立有限元力学模型,对水平轴体进行仿真模拟计算。水平轴体是四通和左、右轴头通过螺栓连接形成,它们之间为刚性连接;其中左、右轴头材料为40Cr,四通是用16Mn板材焊接制造而成;其中四通本体重1150kg,四通上表面承载300kg,下表面承载200kg,前表面承载1300kg,后表面承载552kg。负载采用等重量实体刚性连接到水平轴体上[3]。对该模型以望远镜俯仰角分别处于0°、45°和 90°三个状态进行力学分析,分析结果如图 6。

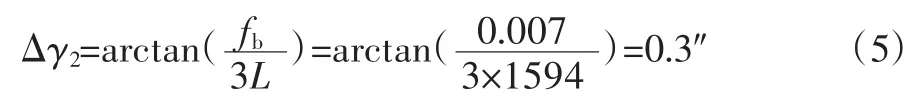

通过仿真分析得出,水平轴体的变形量最大为90°的状态,此时四通变形为0.007mm。则由式(5)可得水平轴体变形所引起的轴系晃动误差[4]:

图6 水平轴体的力学分析

Δγ2-水平轴体变形所引起的轴系晃动误差;fb-水平轴体变形量。

4.4 水平轴系的总精度计算

综合前面分析的水平轴系结构形式和负载所造成的晃动误差,则水平轴系的总晃动误差为:

5 水平轴系精度检测结果

对经纬仪在俯仰角分别为 0°、30°、60°、90°、120°、150°和180°时测量1m口径光电经纬仪水平轴系的晃动量,结果如表1所示。

表1 水平轴系晃动误差检测结果

从检测结果来看,理论分析结果稍高于检测结果,这主要是由于轴系各部件加工误差装配后有一定的均化作用和误差计算中所取的值均为最大值产生的。

6 结论

通过分析水平轴系精度的影响因素,采用了合理的结构形式和装配检测手段来消除和减小其对轴系精度的影响;同时针对负载对轴系精度的影响也进行了分析和计算;最终精度检测验证,1m口径的光电经纬仪的水平轴系晃动误差RMS值≤1″,该光电经纬仪跟踪架水平轴系的结构设计是合理的,能够满足对其精度的要求。

[1]金泰义.精度理论与应用[M].合肥:中国科学技术大学出版社,2005:182-184.

[2]刘泽九.滚动轴承应用[M].北京:机械工业出版社,2007:186-196.

[3]王涛,唐杰.经纬仪跟踪架的有限元分析[J].激光与红外,2009,39(12):1321-1323.

[4]张林波,任戈,陈洪斌.大口径望远镜结构的有限元分析[J].光学技术,2003,29(5):565-567.