基于响应面法的减速器低速轴优化设计

李嘉棋 袁 敏 陈丽珺

①成都理工大学工程技术学院 ②四川力达新能源汽车有限公司

本文基于SOLIDWORKS软件建立了减速器低速轴的三维模型,利用ANSYS Workbench通过响应面法对低速轴进行优化设计分析,在满足低速轴性能的前提下实现了减速轴的轻量化优化设计,有效地降低了减速器低速轴的材料成本。

减速器是作用于原动机和工作机或执行机构之间的传动机构,主要作用为匹配转速和传递转矩,且转动机作为相对精密的机械[1-2],广泛作用于各类现代机构。其工作形式主要是通过减速器输入轴上齿数较少的齿轮啮合输出轴上的齿轮来传输动力和传递转矩[3],而低速轴作为减速器的输出轴,对减速器的安全性和工作精度的影响最重要的是低速轴轴体的质量以及其受力情况。由于减速器相对复杂的工作状态,难以通过常规算法对其进行分析[4],而随着科学的发展ANSYS Workbench的高性能计算分析可以对复杂工件进行仿真计算分析[5],使得工程问题的到有效解决。因此,我们在工件不影响减速器正常运作状态的情况下,使用ANSYSY Workbench响应面法分析减速器低速轴,使得减速器的受力、质量得到最优化的处理[6]。

1 建模过程

轴体作为减速器动力原件的主要承载体其要求精度相对较高,而键槽在轴体上是固定齿轮的重要部分[7],故而键槽作为轴体上的主要受力部位,所以键槽的设计强度在极大程度上影响着整个减速器的正常运行状态。

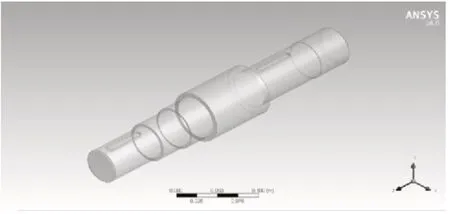

在三维软件中建立好低速轴三维模型,后将模型导入Workbench16.0中,导入后的模型如图1所示。

图1 三维实体模型导入workbench中的模型

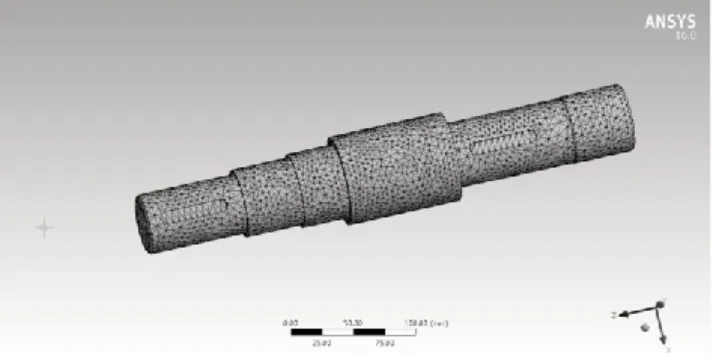

网格划分对实体有限元模拟分析有着至关重要的作用[8],直接影响着后续对应力和形变的求解分析。

对Workbench中三维实体模型进行网格分析,考虑到分析精度与分析模型资源分配的平衡,将网格划分尺寸设定为5 mm,所的得到的节点数为30497,单元数为17357,网格划分的图形如图2所示。轴选用材料为45号钢,弹性模量E=1.96×1011N/m2,密度ρ=7850 kg/m3,泊松比μ=0.28。

图2 轴体网格划分结果

2 轴体的有限元分析

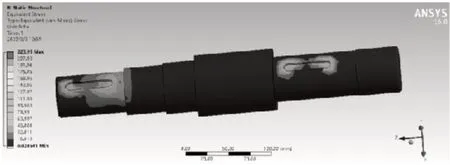

由于低速轴在工作状态下,齿轮带动轴体做旋转运动,齿轮啮合时的力则传导作用在轴体键槽的侧面处,根据轴体的运动及其受力情况分析,在Workbench中采用Cylindrical Support约束,并且释放轴体的切向自由度。针对轴体键槽侧面施加压力。在忽略其他外置因素的状态下,施加于键槽侧面直接压力为500N,则轴体的等效应力云图如图3所示。

图3 轴体的等效应力云图

3 轴的优化设计

减速器箱体承载了轴体的质量,且考虑到轴的制作成本及轴的力学性能和使用寿命,故而尽量减轻轴的重量,与此同时尽可能增大轴能够所承受的最大应力。

现采用Workbench中Design of Exploration模块对轴体进行多目标优化设计,选定优化分析变量轴段一的长度,变量范围在72 mm~88 mm之间,轴段五的长度,变量范围在87 mm~107 mm之间,优化设计的输出参数选定为轴的质量和最大应力。

轴体采用多目标优化后,在变量范围内生成的响应面图如图4、图5所示。

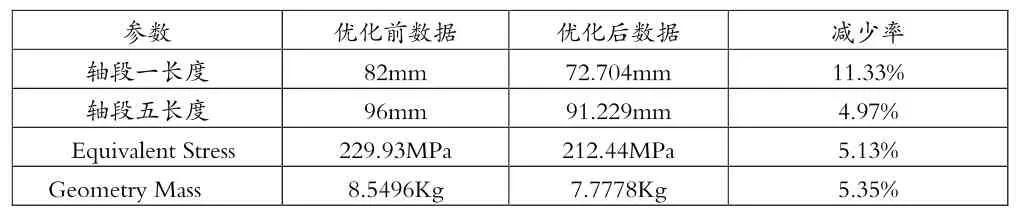

优化的目标在不影响减速器正常运行的情况下,最大应力由223.93 MPa减小到212.44 MPa,减少率为5.13%,增大了轴体能够承受的最大应力,同时轴体的质量由8.5496 kg减少到7.7778 kg,减少率为5.35%,减少了轴体的质量。

图5 最大应力响应面

通过优化设计使得整体的优化结果如表1所示。

表1 优化结果

4 结语

(1)基于Workbench响应面法对减速器低速轴的优化设计,在不影响机构正常运作的情况下,有效降低了轴体的质量,相对于优化之前质量降低了0.7718 kg,质量减少率达到了5.35%,有效降低了生产成本,同时还对轴体对最大应力的承受能力有较好的提升,应力减小率达到了5.13%,提高了减速器运作的安全性,增大了轴体的使用寿命。

(2)本次优化设计也存在一定的缺陷,在优化设计过程中只对轴体提供了一个瞬时压力,并未考虑变化的压力对模型的影响,要得到更加精确的结果还需进一步设计计算。