管座“马鞍形”曲面数控加工工艺与程序优化

东方电气集团东方锅炉股份有限公司 (四川自贡 643001)姚 希 林智辉 巫 山 郭光强 王冬平

我公司各类产品中常见如图1所示的管座,需加工的部分为“马鞍形”焊接坡口曲面(图1中橙色部分)。为保证装配焊接质量,该坡口曲面的加工尺寸精度要求较高。随着新产品制造过程中,大直径、厚壁及难加工材料的“马鞍形”管座的出现,普通的靠模仿形车削加工方式愈发不能满足制造要求。因此,我公司改在立式加工中心和数控龙门镗铣床上加工此类管座坡口曲面,使用NX CAM软件编制数控加工程序。

NX CAM加工基本设置

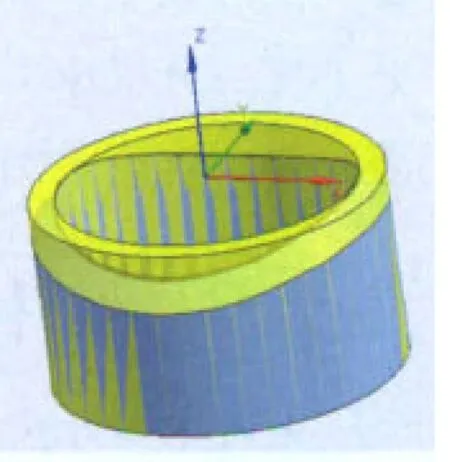

建立好零件(本例中管座尺寸为φ426mm×32mm)及其毛坯模型后,进入“加工”模块进行各项设置。

图1 管座“马鞍形”曲面

(1)工件坐标系的设置 首先考虑方便对刀,其次考虑X、Y轴行程。本例中工件坐标系设置在零件毛坯顶面的中心,如图2所示。

(2)部件及毛坯的选择 部件即为管座零件模型。创建毛坯时,因内外圆不需加工,毛坯与零件的内外圆尺寸一致;毛坯顶面与零件马鞍顶点高度对齐。如图2所示,实体部分为部件,半透明部分为毛坯。

(3)刀具创建 粗加工时使用圆刀片铣刀,曲面精加工时使用球头铣刀。

NX CAM编制加工程序

(1)粗加工采用型腔铣如图3所示,操作中没有设置检查体,指定切削区域为“马鞍形”曲面,切削模式为“跟随部件”,步距按刀具直径的80% ,并设置切深、主轴转速和进给率等切削参数。

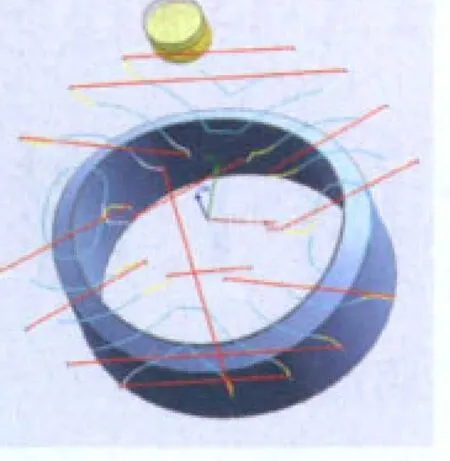

最终生成的粗加工刀路(见图4)较为混乱,加工时间长达67min。观察其第一层的刀路 (见图5),可见在同一加工层上,进、退刀较为频繁,造成空行程过多,加工效率较低。图4、图5中黄色为进刀,蓝色为切削,白色为退刀,红色为快速移动。加工现场如图6所示。

图2 部件与毛坯模型

图3 型腔铣设置

图4 粗加工刀路

图5 粗加工第一层刀路

(2)精加工采用固定轮廓铣 如图7所示,指定切削区域为“马鞍形”曲面,驱动方法选择“流线”。设置相应切削参数后,最终生成精加工刀路,如图8所示。该刀路连续、规则,切削效率高。精加工所用时间为26min。加工现场如图9所示。

NX CAM加工程序优化

粗加工型腔铣程序中,在管座内部增加一个检查体(图10中红色部分),可避免在管座内腔产生进、退刀,且可以避免刀路进入该范围内,从而有效地减少了空行程。

设置检查体后,不改变切削参数,生成的刀路如图10所示,加工时间缩短为40min。观察其第一层的刀路(见图12),可见在同一加工层上,刀路是连续的,只有一次进、退刀。

图13、图14所示为管座加工现场和加工完的情况。

管座“马鞍形”曲面数控加工工艺

图6 粗加工

针对我公司实际情况,为提高管座“马鞍形”曲面数控加工工艺手段的可操作性,我们对NX CAM软件进行了二次开发和定制:

(1)建模模板的定制 只需在定制界面中输入相关参数,即可生成CAM编程所需的部件和毛坯模型。

(2)加工模板的定制 对管座分类进行加工模板的定制,编程时只需选择对应的模板即可自动生成刀具、切削参数和加工刀路等,经较少的修改即可完成所需程序的编制。

(3)刀具库的定制开发 将加工管座所用各型号刀具的三维模型、其适合加工的材质及对应切削参数等关键信息在CAM刀具库中进行了定制,方便编程时快速选择刀具,并进行有效的加工仿真。

(4)机床仿真与工装夹具库的定制 对所用的机床进行了仿真定制,并建立了工装夹具的三维实体库,可进行有效的加工检验。

(5)后处理器的定制 对所用的各类机床分别开发了专用的后处理器,生成的G代码程序安全可靠。

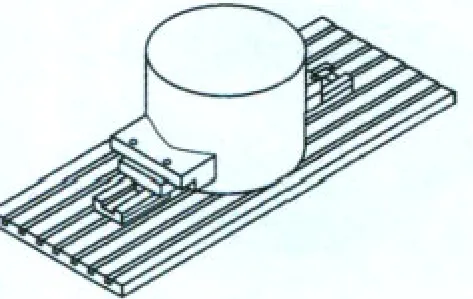

直径和马鞍落差量较小的管座,采用自定心卡盘进行装夹。针对大直径、马鞍落差量大的管座,进行了专用工装夹具的开发(见图15),扩大了管座加工的尺寸范围,并提高了工件的装夹效率,避免了在加工“马鞍形”曲面底部时机床主轴与夹具发生干涉。

图7 固定轮廓铣设置

图8 精加工刀路轨迹

图9 精加工

图10 粗加工程序中添加内部检查体

图11 优化后的粗加工刀路

图12 优化后的粗加工第一层刀路

图13 正在加工中的管座

图14 加工成型的管座

由此,我们开发出了一套管座“马鞍形”曲面数控加工的工艺方案。通过数控加工手段的引入,管座在下料时长度方向不用考虑工艺余量,可直接按照设计尺寸定长下料。卧式车床上完成内径和倒角加工后,在数控机加设备上通过“马鞍形”曲面的粗、精加工,即可完成整个管座的加工,缩短了工艺流程,且大大提高了加工质量,并解决了大直径、厚壁及难加工材料管座的加工难题。

图15 大尺寸管座夹具示意图

结语

该管座“马鞍形”曲面的数控加工工艺,已经广泛应用于公司生产中。根据对实际加工情况的统计,经过程序优化后,其平均单件加工时间能够缩短约40%,大大提升了加工效率,同时降低机床能耗约40%。管座尺寸越大、“马鞍形”曲面落差量越大,其加工效率提升越明显。