汽车冲压成形新技术

文/方孝安,杨庆志,汪文奇·奇瑞汽车股份有限公司规划设计一院冲压部

汽车冲压成形新技术

文/方孝安,杨庆志,汪文奇·奇瑞汽车股份有限公司规划设计一院冲压部

随着安全性和燃料经济性需求的增长,汽车工业对高强、轻质材料的需求加速了材料研发、工程设计、生产制造这三个领域的研发速度。在材料、设计及工艺专家的通力合作下,高强、轻质材料的可成形性及其成形系统的柔性正在不断提高。

越来越严格的安全法规,使得汽车制造商必须提高车身的刚性以保证其驾驶的安全性。但油价的不断攀升,却要求汽车制造商减轻车身的重量以提高燃油的经济性。高强、轻质的要求刺激了研发的迅猛发展,这让材料研发、工程设计、生产制造三个领域联起手来,致力于降低车身重量的同时提高其碰撞性能。为了实现这一目标,优质钢材的研发、成形工艺的革新以及新的冲压构思集成在了一起。目前,本文主要论述汽车冲压领域的新工艺、新技术。

新材料的研发

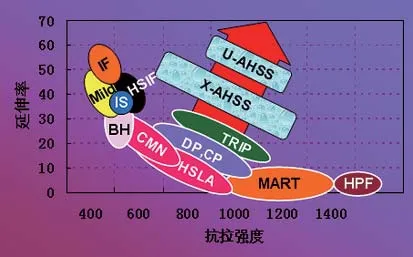

在现代汽车工业中,高强度钢材对于企业的生存至关重要。为了能够成功地应对安全、结构和底盘部件批量生产的挑战,一直以来,钢材供应商在材料的开发方面都非常活跃。通常这样理解,要得到高强度就必须以牺牲材料的成形性为代价,超高强度钢材中马氏体相钢,很小的变形就会导致其失效。相反的是,较低强度的钢材在失效前能够表现出高的可延展性。对于汽车车身而言,这种关系在优化材料的选择上起着重要作用。

汽车车身部件使用的典型材料

⑴复合相和马氏体相钢。用于加工与碰撞安全相关的主要部件,如梁、B柱、保险杠。

⑵高抗拉强度钢。用于加工带平滑弧线的拉深件,如车门、罩、顶盖。

⑶无间隙原子钢(IF)。用于加工带有拉伸和深压延应力的非常难压延的部件,如内门板、侧板、翼子板。

⑷双相钢。用于加工难加工的结构件,如车顶纵梁、轮子,以及带有特殊抗凹性的车身外覆盖件,如车门、前盖、行李箱盖。

⑸烘烤硬化和磷化合金钢。用于加工难拉深板,如车门、前盖、顶盖。

⑹残余奥氏体钢(TRIP)。用于加工强吸能特性的结构件,如梁、顶盖横梁。

新型的孪晶诱导塑性高强度钢板

目前,各大钢厂开发了孪晶诱导塑性钢TWIP(twining induced plasticity)钢(图1、2),TWIP钢是以Fe、Mn为主的单一奥氏体碳钢,采用Mn可以扩大奥氏体相区,添加C不仅可以稳定奥氏体,而且可以利用C的固溶强化奥氏体。通过控制Mn(17%~24%)和C(0.5%~0.7%)的含量,可以得到最好的力学性能。该钢种具有极高的塑性指标(60%~80%)、强度(600~800MPa)和应变硬化率,对冲击能量的吸收程度是现有高强钢的2倍,因此可大大减轻车体重量,增强车体抵抗撞击能力,减小车身钢板的变形程度,提高汽车运行的安全性,特别适合新一代汽车使用。另外,TWIP钢的塑性变形的主要机制是位错滑移,在变形过程中,非常细的孪晶在晶内发生,孪晶界和晶粒边界均成为位错滑移的壁垒,可导致非常剧烈的加工硬化,其瞬时硬化率能保持较高的水平(大于0.45),会抑制颈缩的发生,从而导致TWIP钢非常强的加工硬化能力和非常大的延伸率,因而可以冲制各种形状复杂的零件,强度却要高出2~5倍,其抗拉强度与热处理钢相当,延展性却比热处理钢强10倍。该钢板良好的延展性使钢板具有复合深拉深和变形加工的特性,可以在室温下加工成复杂外形零件;而且轻质、高强塑性的钢板能够减轻汽车车身重量,提高其抗撞击能力,增强汽车的安全性能。

图1 孪晶诱导塑性钢与其他钢种性能的对比

图2 孪晶诱导塑性钢的应用

铝合金材料的材料属性

目前,世界各国都在积极推进车身、车体主要部位的铝材化。用于车身的铝合金主要有Al-Cu-Mg系(2000系 )、Al-Mg系 (5000系)、Al-Mg-Si系(6000系)和Al-Mg-Zn-Cu系(7000系)。其中2000系和6000系是可热处理强化的,而5000系是不可热处理强化的。前者通过涂装烘干工序后强度提高,主要用于外板等要求强度、刚性的部位;后者成形性优良,用于内板等形状复杂的部位。经过热处理的铝合金板材多用做汽车的外壳及车身框架材料,Audi A8轿车的整体车身用铝合金制造,采用立体框架式结构,扭盖件用铝合金板冲压而成,与钢制车身相比质量减轻30%~50%,这些合金采用了连续退火工艺,纯度、强度和工艺稳定性很高,但生产成本较高。就铝板,扭盖件的发展趋势来看,强度高、成形性能好、表面质量优良的铝板将取代钢板。日本汽车公司大多采用5000系、2000系、6000系铝合金作为汽车车身的板材料。近几年,采用6000系和7000系高强度铝合金开发了“口”、‘旧”、“目”、“田”字形状的薄壁和中空型材,不仅质量轻、强度高、抗冲击性好,而且挤压成形性能好,在汽车上得到广泛使用。

铝合金被用于生产汽车悬挂零件,有效减轻相应零部件的重量,大大提高了汽车行驶的平顺性、稳定性。如盘式制动器卡爪采用锻铝件(6061)、铝挤压铸造件(AC4C,AC4CH)等,重量比钢件轻40%~50%,铝制热交换器的重量,比铜质的热交换器下降37%~45%。其中,日本和美国的汽车空调器已完全采用铝材。如图3所示为奥迪A8的全铝车身结构,如图4所示为宝马5系的钢制车身和铝制车首。

图3 奥迪A8的全铝车身结构

图4 宝马5系的钢制车身和铝制车首

冲压领域的新工艺

高强度钢板的冲压成形新工艺

高强度的零部件对加工装备提出了更高的技术要求。通常情况下,传统的设备和生产线已经无法满足最新的超高强度材料的加工需求。

在冲压车间的实际生产中,经过验证行之有效的方法包括:

⑴高强度钢成形:多滑块多工位压力机的冷成形或混合生产线,其中第一台为液压机,其余为机械压力机。

⑵通过加压淬火在成形过程中形成高强度钢。

如何选择最佳的生产方式,功能、重量和成本是必须要考虑的因素。每种情况都有与众不同的特点,所以材料、车身设计、部件的几何形状及尺寸、计划生产批量都是确定生产方式时需要考虑的。

高强度钢的成形

对高强度和超强度钢进行冷成形的优点是能够明显缩短周期。然而,对于复杂件的局限性是使用冷成形时存在着“回弹”现象。另外,该工艺要求压力机吨位高(相比于低碳钢要高2~4倍),而且需要昂贵材料制造的刚性模具以减少磨损。

使用双滑块多工位压力机的冷成形

某汽车生产商对成形系统的柔性、可靠性和速度有着严格的要求。对它来说,投资大吨位多工位压力机用于加工高强度和超强度钢是其迈向未来的重要一步。该公司购进了一台带独立成形工位(第一工位)的双滑块六工位压力机。在第一循环中,该成形工位可进行高强度板的精拉伸。

组合式冷成形

在现有的机械式压力机生产线上进行改造,将首台压力机更换成液压机便可实现对高强度钢的加工。最近几年,由于诸如动力缸的模态转换和环阀技术促进了驱动技术的进步,液压拉伸压力机的生产效率有了很大的提高。

运用这种方法,现有的设备仍能继续使用并能提高整条生产线的生产能力。即使在小底座表面也能够提供更高的冲压力。不仅如此,液压机技术简化了复杂的深拉深动作,并在行程的任何位置都能得到满冲压力,在行程、装模空间和冲压力方面拥有更大的柔性,冲压线上可使用模具的数量增加。

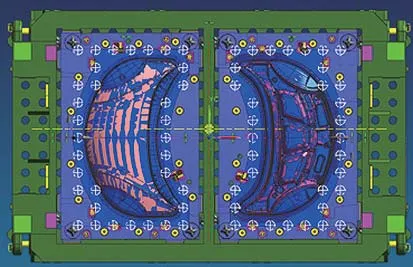

多件冲压的成形新工艺

随着中高级轿车车身整体侧围冲压技术的推广以及压力机台面的增大,冲压工艺也得到了快速发展。其中,车门、翼子板等冲压件从过去的一模单件发展为双槽模生产(图5),生产效率成倍提高,最新已发展到车门内外板采用四型槽冲模生产(图6),生产效率又翻了一番。产量较大时采用多件同时冲压,可使模具费、材料费和加工费都得到降低,对成形工艺来说,也有利于材料应力、应变对称均匀,还提高了生产效率,降低了能源消耗。双件生产的最新发展趋势是内外板同时生产,优点是生产数量匹配,还可同时送焊装线及时压合,物流顺畅、便捷。

图5 双槽冲压成形技术

图6 一模四件冲压成形技术

级进冲压的成形新工艺

级进组合冲压模具(图7)已在发达国家汽车工业中普遍应用,其优点是生产率高、模具成本低、不需要板料剪切。与多工位压力机上使用的阶梯模相比,级进模可节约30%的成本,但其应用受拉伸深度、导向和传输的带材边缘材料表面硬化的限制,主要用于拉伸深度比较浅的简单零件,如图8所示。

图7 级进冲压模具

图8 级进冲压生产样件

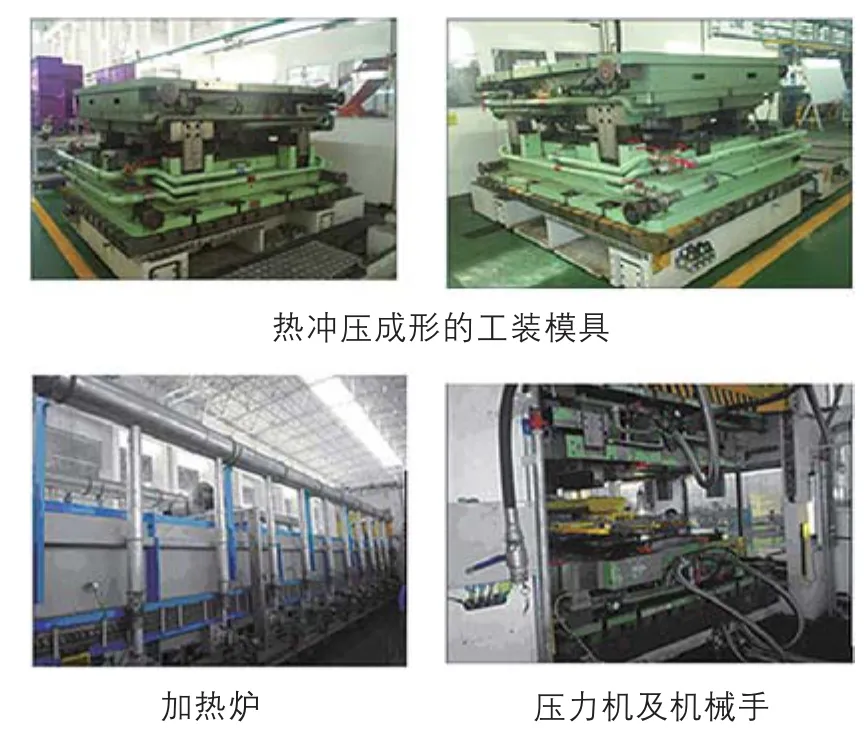

热冲压的成形新工艺

热冲压成形是指将坯料加热到再结晶温度以上某一适当温度,使板料在奥氏体状态下进行成形,降低板料成形时的流动应力,提高板料的成形性。如图9、10所示为热冲压成形的工艺流程和装备。

图9 热冲压成形的工艺流程

内高压成形新工艺

为了提高车身的碰撞安全性同时达到节能降耗的目的,奇瑞公司目前必须要考虑在副车架、排气系统等方面逐步尝试并推广应用内高压成形件。在理论研究方面,哈工大苑世剑教授带领的团队从事液压成形技术研究和开发工作二十余年,开发了具有自主知识产权的内高压成形设备,研究成果已经在国产轿车关键零件上批量应用,形成了比较系统的理论基础。在行业发展方面,国内宝钢已经建成投产了一条内高压成形线。同时,国内其他企业如天津顺哒,舜江等都在介入这个产业,所以液压成形件的应用也在逐渐得到普遍应用。液压成形(Hydroforming)是指利用液体作为传力介质或模具使工件成形的一种塑性加工技术,也称液力成形,按照使用的液体介质分为水压成形和油压成形,如图11、12所示为内高压成形的原理和主要设备。

图10 热冲压成形工艺装备

图11 管件内高压成形原理

图12 内高压成形的主要设备

内高压成形特点是整体成形轴线为二维或三维曲线的异截面空心零件,从管材初始圆形截面可以成为矩形、梯形、椭圆形或其他异型形的封闭截面。内高压技术是适应飞机和汽车等运输工具结构轻量化发展起来的先进制造技术。内高压成形件,具有的优点是:减轻重量,节约材料;可以减少零件数量、后续机械加工量和组焊量;提高强度和刚度,尤其是疲劳强度;材料利用率提高,内高压成形利用率可达到95%~98%;降低生产成本,降低15%~20%,模具费用降低20%~30%;生产过程绿色环保。

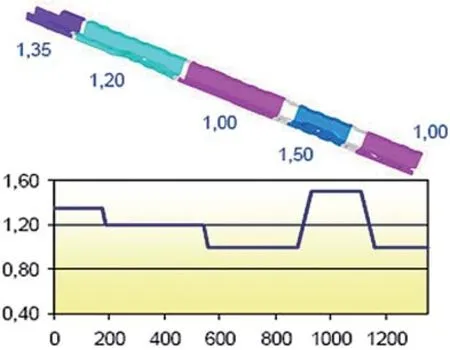

TRB连续变截面板的研究现状与应用

TRB连续变截面板的制造工艺

TRB(Tailor Rolling Blank)是一种新的轧制工艺──柔性轧制技术而获得的连续变截面薄板。柔性轧制技术类似于传统轧制加工方法中的纵轧工艺,其最大不同之处是在轧制过程中,轧辊的间距可以实时地调整变化,从而使轧制出的薄板在沿着轧制方向上具有预先定制的变截面形状。在柔性轧制过程中,可以通过计算机对轧机的实时控制来自动和连续地调整轧辊的间距,从而实现由等厚度板卷到TRB板卷的轧制。这就要求在设计车身时必须预先考虑到后续成形加工中钢板各个部位的实际受力和变形以及整个车身的承载情况,在轧制之前选定有利于后续加工的板料型面。TRB连续变化的截面提供了有利于后续成形加工的可能性。比如,事先运用有限元分析或数字模拟技术判断车身覆盖件在冲压过程中可能出现拉裂或材料流动性较大的部位;那么,在车身设计阶段就可以为某一部件的某个部位预先分配较大的板料厚度,从而有效地避免废品的发生。

Mubea公司的TRB研究状况

为降低生产应用成本,Mubea公司与德国亚琛工业大学合作3年内开发出一种新型控制系统,成功实现钢板的连续轧制。目前,该技术为Mubea公司独家拥有,开发的TRB板已经广泛应用在多个高端品牌汽车冲压件上。柔性轧制的部件与传统的部件相比,具有的优点是:单个零件减重大于20%;对高载荷区的局部加强可改善碰撞性能;通过零件的整合减少零件数量并降低生产成本;优异的计算精度(±50μm);连续厚度变化而具有杰出的加工性能;宽广的材料范围(从低碳钢到热成形材料);严密的材料规范;适当的成本实现轻量化。某车型横梁、纵梁的TRB应用情况如图13、14所示。

图13 某车型横梁TRB应用

图14 某车型纵梁TRB应用

结束语

随着科学技术的发展,汽车冲压领域的新技术、新工艺层出不穷,冲压领域的新技术、新工艺的应用必将给汽车制造行业带来革新。