高速自动化冲压线模具改造技术

文/胡小军·江铃五十铃汽车有限公司冲压厂

高速自动化冲压线模具改造技术

文/胡小军·江铃五十铃汽车有限公司冲压厂

当前,随着科技的不断发展,制造工业水平在不断提高,国内一些汽车公司正逐渐由传统的手动冲压线生产转变为自动化冲压线生产。江铃五十铃汽车有限公司冲压厂在引进自动化生产线初期,由于现有模具为手动冲压线模具,模具各项技术参数及生产状态都无法适应自动化线的要求。在新品项目中设计制造的自动化模具到位前,需要将产量较大的旧车型模具转入自动化线生产,一方面可以有效提升生产效率,另一方面可以充分利用新设备提升产能。本文仅以江铃手动线模具转自动化线模具改造项目为例,展示自动化模具改造的流程、实例与效益分析。

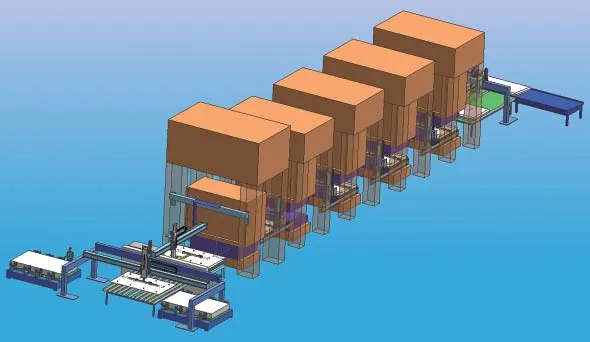

图1 江铃A4高速冲压自动化生产线结构

自动化冲压线模具改造流程

掌握自动化模具设计要求

在进行模具自动化改造前,必须充分了解自动化设备参数与性能,掌握模具设计技术要求,如图1所示,江铃A4高速冲压自动化生产线结构。具体来讲,需要注意的有以下几方面:所有模具必须通过设备干涉曲线进行干涉检查的最终确认,确保模具在批量生产过程中与设备不会产生干涉并留有足够的安全余量;自动化设备各有差异,要保证模具生产时每序制件中心偏差在设备允许范围内,但一般不取设备极限数据。以江铃A4线为例,模具在设计时必须将每序制件中心保持在同一直线位置;模具的装模高度、安装位置必须与设备匹配,上模安装槽尺寸要满足夹紧器的范围并确保模具与夹紧器不会产生干涉;设计时需要考虑增加感应器的位置,预留接线盒及布线空间;生产方面考虑自动化排废料的要求,冲孔废料尽量考虑随废料滑出模体。

模具改造前的排查

在模具自动化改造项目启动前,需确定适合的模具作为改造对象。此外,还要全面考虑模具的干涉曲线情况(图2)、产品的年产量、模具的改造难易程度、产品的工序数、生产排废料情况等。对于双动拉延模,要考虑是否可实现双动改单动(自动化线一般全部采用单动压机),有套件的模具是否可实现自动化接料,尽量选取可实现双拼改造的模具。江铃A4线模具自动化改造项目,改造前共排查34个件137套模具,最后选出16个件62套模具作为改造对象。在改造设计工作前,进行查找图纸测量实物以确定模具各项参数的工作,以便于后续设计使用。

图2 模具的干涉曲线情况

改造方案的制定

经过排查确定可实现自动化改造的模具,需要按自动化模具要求进行改造设计。设计时优先确定的是,模具增加垫板的规格尺寸,因为垫板需要重新制作周期长,必须优先启动;根据上模安装槽位置及设备自动夹紧器位置,确定上模是否需要新增垫板或者是否可实现压板槽位置改造;根据设备机械手及端拾器相关参数,确定模具下模高度,以便为下模新增垫板选择合适的高度;为提高生产效率,需保证增加垫板后各工序下模型面保持在同一水平高度;完成垫板设计后,再进行模具改造具体方案的设计。

具体的设计方案是:根据模具吨位选择支撑氮气缸型号及安装位置;拉延模需要设计增加二级顶杆;按照工序件形状选择合适的位置增加板料感应器;模具排废料的设计等。将以上所有改造内容编制成模具改造方案工单,外购件和自制件编制具体型号清单,绘制自制件加工图纸,以便后续的采购和制作。对于左右对称件的模具优先制定双拼改造方案,即下模共用一块垫板,上模垫板分开安装。在江铃A4线模具自动化改造项目的16个件中,4个件采用双拼改造设计,另外含套件模具,设计时必须考虑套件的抓取及收集。

改造工作实施与调试

模具垫板及外购、自制件全部到位后,即可启动模具改造工作。按照前期设计好的模具改造方案进行模具的相应加工及备件组装,需要注意的是以下几方面:垫板与模具采用螺钉加键方式进行安装;氮气缸安装后要保证模具自由状态氮气缸支撑面比滑块高10mm,以方便滑块取出;拉延模所增加的二级顶杆是活动式结构,对于拉延行程大的情况,需要在垫板的二级顶杆过孔中增加钢套;投入检测开关和感应器的设置位置必须合理,一级废料滑道保证25°,对于角度小的滑道增加滤油网板。自动化模具改造完成后,必须保证充足的库存,才可安排自动化线调试,调试过程主要验证模具与设备安装及定位的尺寸是否准确,各工序零件几何中心是否一致,模具与设备的干涉情况是否和前期分析吻合,如果这些方面存在问题需要重新制定模具改造方案。端拾器抓取物料的稳定性、感应器的可靠性、废料的排放及产品质量等方面问题,可以通过现场不断调试达到模具与自动化设备的匹配。

自动化冲压线模具改造实例

江铃A4线模具自动化改造项目共有16个产品62套模具,这些模具改造涵盖了各种情况下的自动化改造方式,本文列举有代表性的改造实例进行介绍。

单动拉延模具自动化改造并包含后序气垫改造

T150全顺后地板设定工序为:OP10单动拉延→OP20整形→OP30修边冲孔。其中,OP20整形模改造前要求使用设备气垫,但A4线设备只有第一台机床带气垫功能,所以对模具进行氮气缸代替气垫的改造。主要改造内容包括以下3方面。

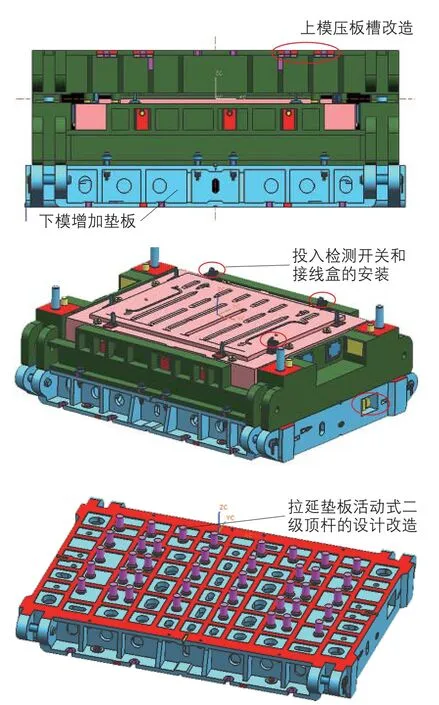

图3 OP10单动拉延模的改造

⑴改造OP10单动拉延模(图3)。拉延是单动,为达到自动化线下模型面最低高度要求必须增加垫板,垫板上需开设顶杆过孔,二级顶杆做成活动式结构。上模压板槽根据设备快速夹紧器位置,可实现压板槽改造,否则必须增加上模垫板。拉延模的感应装置设置为3个投入检测开关,接线盒装在下垫板的右侧。拉延模的主要改造内容适用于其他所有单动拉延模,具体的改造参数进行调整即可。

⑵改造OP20整形模(图4)。该整形模特殊性在于改造前要求使用设备气垫,所以需针对下模气垫改造,在下模原顶杆位置增加氮气缸以代替设备气垫。下模增加垫板后,使下型面高度与拉延模一致,上模压板槽和拉延模一样可实现压板槽改造,模具感应装置设置为2个传感器。除拉延模外,其他工序模具需要安装四个支撑氮气缸。

图5 OP30修边冲孔模的改造

⑶改造OP30修边冲孔模(图5)。修边模的改造同样需要增加下垫板达到各工序下型面高度一致,以提高自动化生产效率。模具上模可实现压板槽的改造,和整形模一样,必须增加四个支撑氮气缸,增加2个传感器和1个接线盒,由于工序内有修边,下模需设置二级废料滑道。对没有特殊情况的修边冲孔模,此模具改造方式通用。

双动拉延含套件的双拼自动化改造

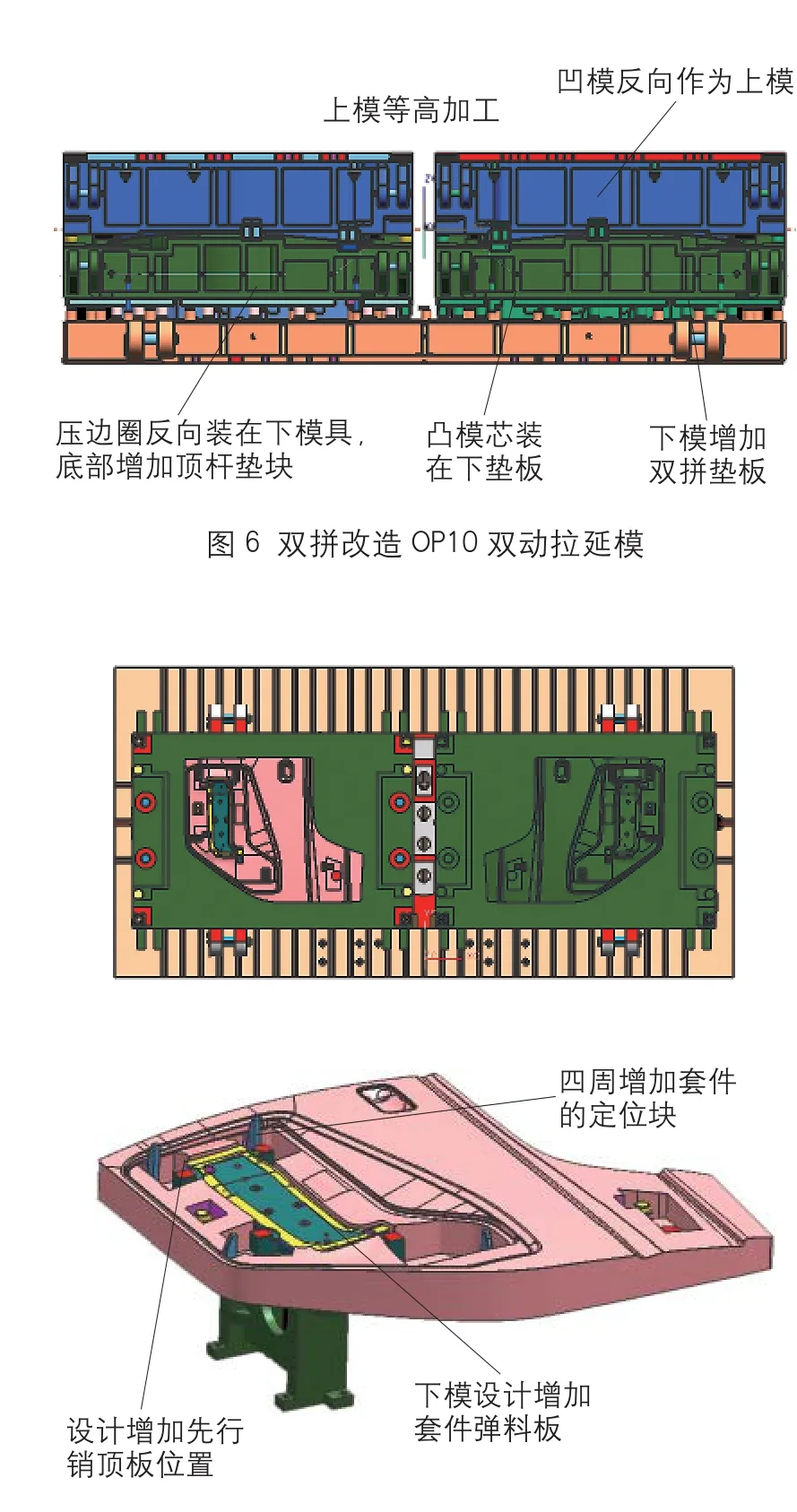

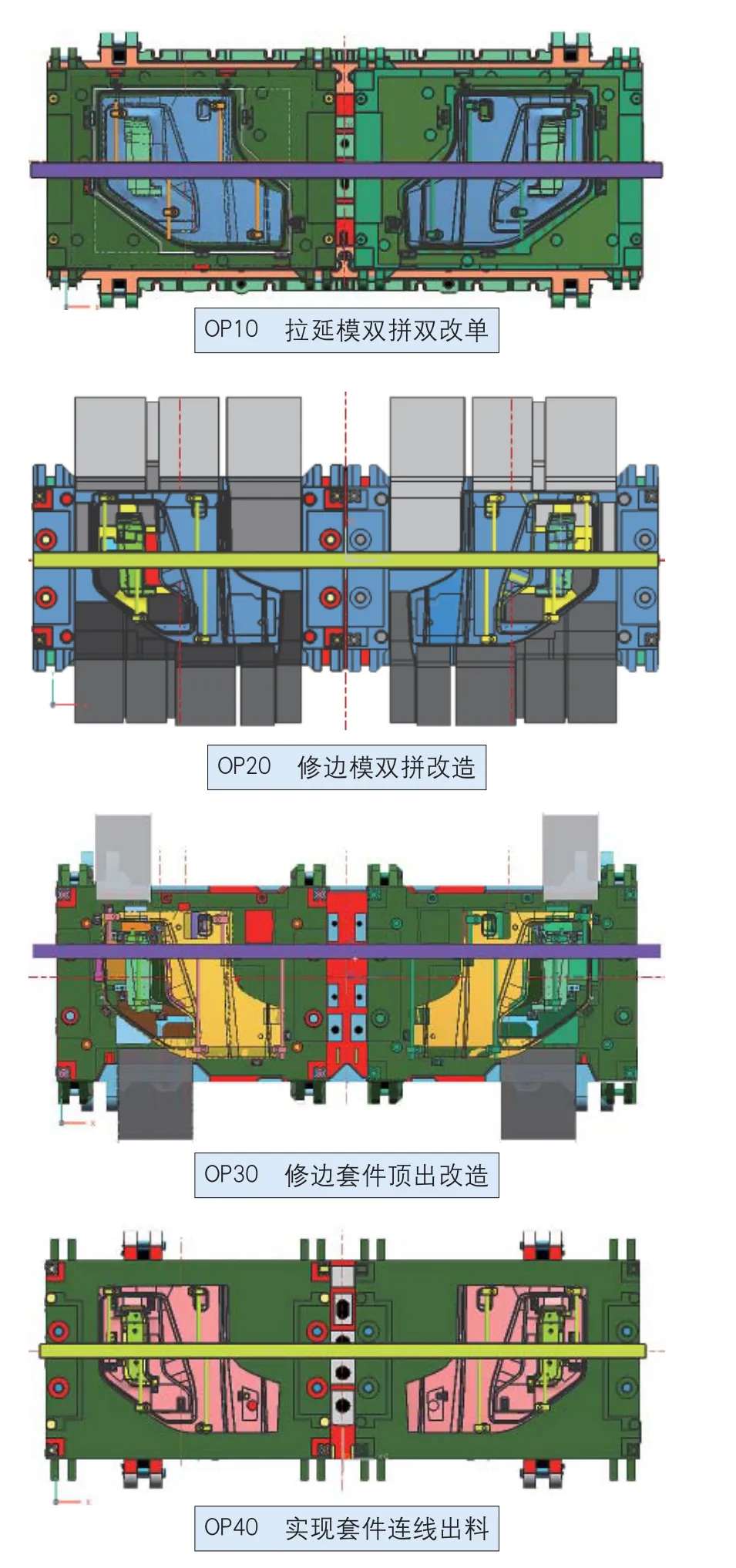

J001/003前门外板左右设定工序为:OP10双动拉延→OP20修边冲孔→OP30翻边整形→OP40修边冲孔。考虑到此产品为左右对称件,设计时采用双拼方式,双动拉延模改造成单动。产品本身含有套件,原有结构设计为套件在OP30切开并落入下模腔,手工停机取件,转自动化线手工取件的生产方式就不能继续使用。模具改造时必须考虑套件的自动化出料,因此改造的难度比较大。

⑴双拼改造OP10双动拉延模(图6)。模具改造方式设计为双拼,左右件所有同工序的模具必须以双拼方式安装一块下模垫板,拉延模垫板需要设置二级顶杆过孔,同样采用活动式二级顶杆机构。对拉延模,重点是进行双改单的设计,将原凸模芯安装在下垫板,压边圈反向装在下模,凹模则作为上模。其他方面与单动拉延模改造方式一样,由于是左右件模具双拼,对双拼模具的闭合高度要求很高,因此所有双拼模具最后均需要做等高加工(对需要装上垫板的双拼模先等高加工再装上垫板)。

⑵OP20修边冲孔模的改造跟修边冲孔类模具的改造方案相同,只是增加了双拼及等高加工的要求。

图7 双拼改造OP30翻边整形模

图8 4道工序中模具双拼自动化整改后

⑶双拼改造OP30翻边整形模(图7)。为保证套件的自动化抓取,必须取消原有的套件掉入下模腔手工停机取料的方式。设计采用将套件切开后顶出模面,使套件和基本件同时抓取到后道工序,因此须在套件下部改造增加弹料板,同时保证套件切开后的位置稳定性,并使套件高度低于基本件高度以便后续放料不产生干涉。此套模具改造的特殊性在于套件顶出设计,其他方面和修边翻整类模具改造方式一样。

⑷OP40修边冲孔模的改造同前,只需要考虑OP30套件的放置,在下模对应位置增加一个托料板,便于后续抓料装框,同时考虑套件周边废料的排出整改。

4道工序双拼自动化整改后效果如图8所示。

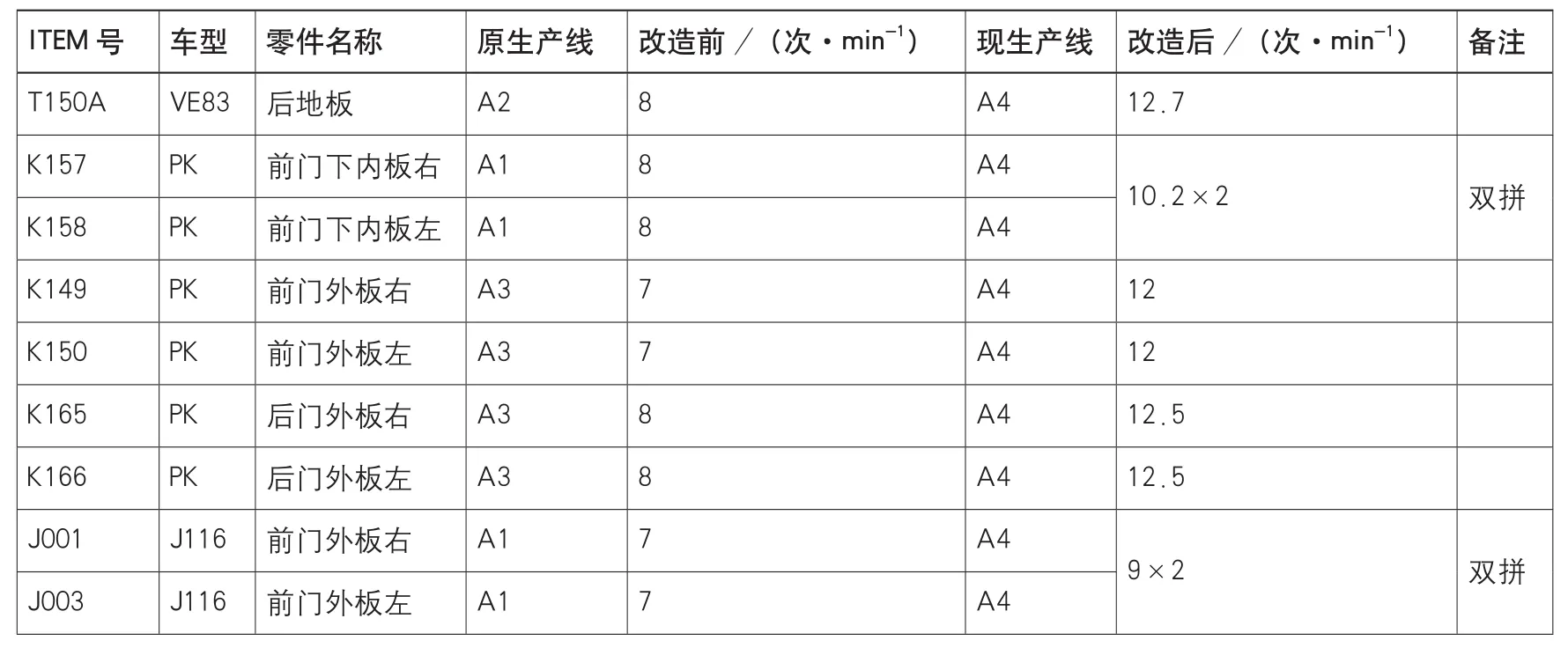

表1 模具改造前后的生产效率进行对比

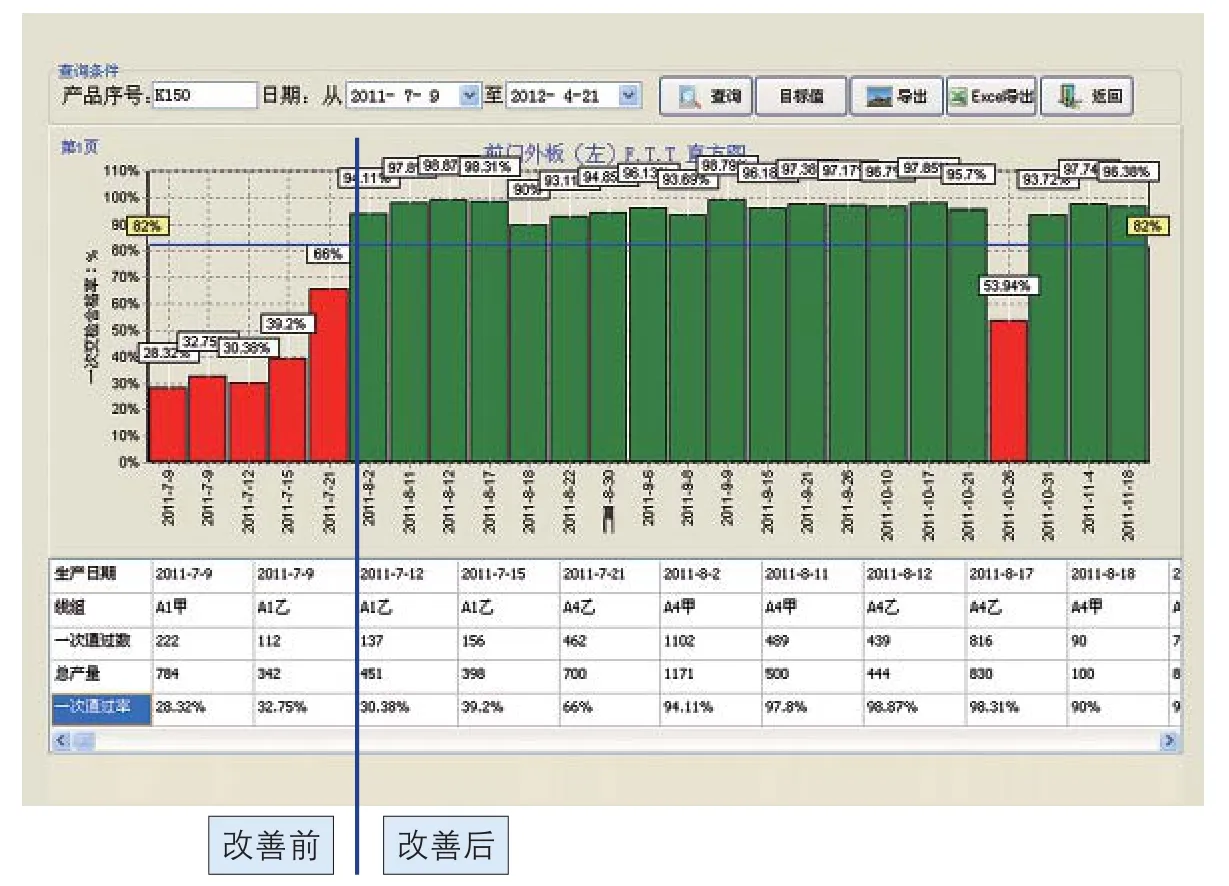

图9 PK左前门外板FTT效果

模具自动化改造效益分析

A4线模具改造项目不仅可以缓解中心区产能不足的问题,还可充实新建自动化线富余的产能,并有效提高产品的生产效率。对模具改造前后的生产效率进行对比,结果见表1。经过对比,发现A4线模具自动化改造后的生产效率有50%左右的提升,特别是双拼改造的产品,效率提升甚至超过100%。原手工线不带清洗机,外板件表面包点造成部分产品返修率高达50%。转入自动化线后,产品FTT由50%提升到90%以上,如图9所示。

结束语

模具要实现自动化生产,除了依靠设备的自动化功能之外,模具开发前期必须做很多特殊的设计来满足自动化生产要求。对于非自动化线模具转自动化线改造而言,存在很多先天的局限性,必须充分考虑改造成本、改造风险等因素才能实施模具改造。如凸模芯为一体式的双动拉延模,进行双动改单动风险就很大,一般不予考虑。对不同的自动化生产线,模具改造的要求也不相同,主要体现在模具的干涉检查标准及模具安装要求等方面。本文所述模具改造要点是笔者在江铃A4自动化线模具改造项目中的经验总结。目前所有模具改造已经完成,为公司创造了显著的效益。