钢丝绳罐道液压自动张紧装置的研究

朱宏远,王有斌

(1.太原理工大学机械工程学院,山西 太原 030024;2.山西晋煤集团泽州天安煤业有限公司,山西 晋城 048000)

0 引 言

目前,我国煤矿矿井的罐道主要有钢丝绳罐道和刚性组合罐道。由于钢丝绳罐道与刚性组合罐道相比,具有能够保持井壁完整性和封水性、节约钢材、安装工期短和运行维护简单等优点,因此在煤矿中的应用越来越广泛[1]。

1 国内钢丝绳罐道张紧装置现状

国内钢丝绳罐道张紧装置主要包括重锤张紧方式和液压螺杆张紧方式两种。其中,重锤张紧方式的优点为结构简单和拉力稳定,但存在较多弊端:需要在井筒底部开凿井底水窝,要经常清理淤积在水窝内的渣石,以防托起重锤危及安全,安装时间长和劳动强度大,钢材消耗量大,成本较高。液压螺杆张紧方式克服了重锤拉紧方式的许多弊端,具有井筒开拓量小、张紧力调节方便、运行平稳可靠和维护简单等优点,因此,应用越来越广泛。但目前在使用过程中仍存在很多问题:张紧力的调节需要人工完成且自动化程度较低;由于双楔块固紧器在加工制造过程中的误差较大,易造成钢丝绳在楔块之间打滑,现有液压螺杆张紧方式缺少有效的防抽绳装置,易造成生产事故;窜绳功能不足,需花费大量的人力物力和时间;这些问题均严重影响了煤矿的生产安全和效率。

鉴于上述张紧装置存在的问题,对现有液压螺杆张紧式钢丝绳罐道装置进行了改进,设计了一种绳罐道液压自动张紧装置(文中简称装置)。

2 装置的组成及工作原理

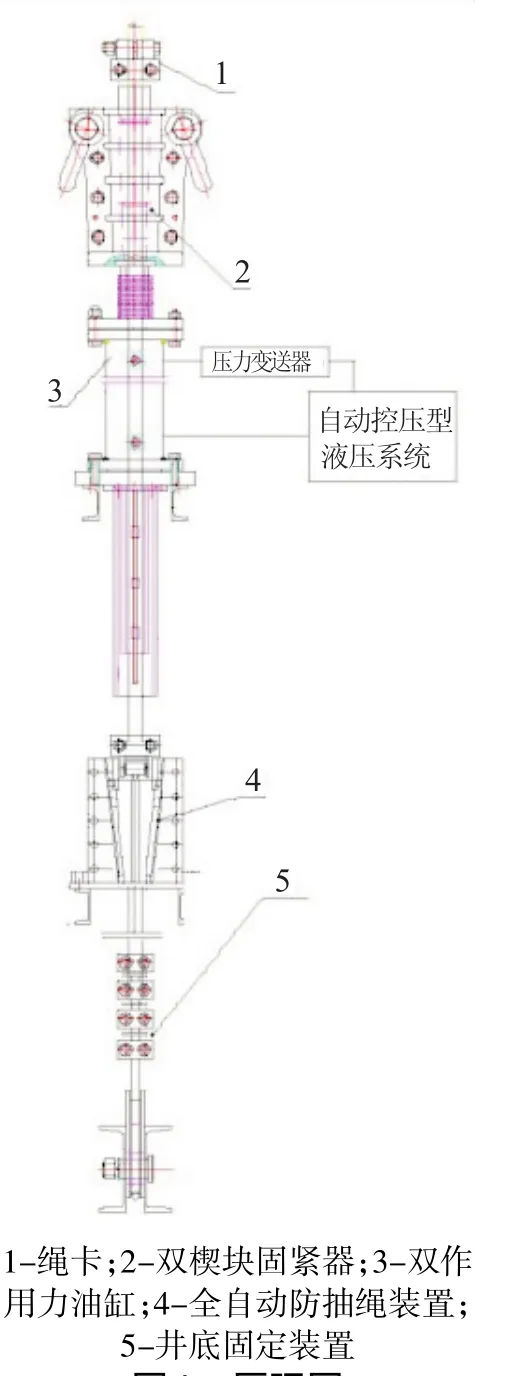

1)绳罐道液压自动张紧装置主要由自动控压型液压系统、双作用拉紧油缸、压力变送器、全自动防抽绳装置、双楔块紧固器及井底固定装置六大部分组成,如图1。其中,自动控压型液压系统为该装置的核心,主要功能就是输出使绳罐道保持最佳工作状态的恒定压力。双作用拉紧油缸的作用是把液压系统的恒定压力转换成拉力,其双作用力使窜绳更加方便快捷;压力变送器安装在双作用拉紧油缸的测压口上,将采集到的油压信号传输给自动控压型液压系统,使其完成相应的动作;全自动防抽绳装置使罐道绳只能向上运动,向下运动时将被抓住,为本套系统的后备保护装置;双楔块紧固器及井底固定装置的主要作用就是固定罐道绳。

2)装置的结构原理:罐道钢丝绳的上端经单向卡绳器和双楔块固紧器固定后由双作用张紧油缸支撑,罐道绳的张紧力由双楔块紧固器和双作用张紧油缸传至固定油缸的固定梁上;然后,罐道绳沿双作用张紧油缸的活塞杆和活塞体的空心结构穿过,经过全自动防抽绳装置垂至井底,下端由固定装置中的双楔块固紧器固定在井下防撞梁的下部。

3)该装置的工作原理:根据罐道钢丝绳所需拉紧力的情况,设定绳罐道拉紧装置的高、低限压值。初次安装完成接通电源后,液压系统向张紧油缸中注入高压油,活塞向上运动,通过压力变送器采集油压信号,到达设定的高限压值时,液压系统自动停止供液,罐道绳张紧完成。当罐道钢丝绳使用一段时间后,弹性伸长,张紧油缸油压下降。当油压小于低限压力值时,自动控压型液压系统将自动对其补压增力,并在达到设定的高限压值时自动停止补压,实现了实时在线监测罐道绳张紧力,并在缺压时自动补充压力,使罐道钢丝绳的张紧力始终保持在安全范围内,提高了矿井生产的安全性。

图1 原理图

使用一段时间后,双作用张紧油缸的活塞会达到最大行程,此时需要进行窜绳将活塞窜至下部起点位置。通过全自动防抽绳装置夹紧钢丝绳,自动控压型液压系统向张紧油缸反向供液,使活塞回到底部起点位置。调整单向卡绳器和双楔块固紧器位置,使其抵住张紧油缸。最后向张紧油缸底腔供液,使罐道钢丝绳张紧力达到要求即可[2]。

3 自动控压型液压系统的工作原理

自动控压型液压系统为该装置的核心,主要功能就是根据罐道钢丝绳的张力变化情况自动输出使绳罐道保持最佳工作状态的恒定压力。

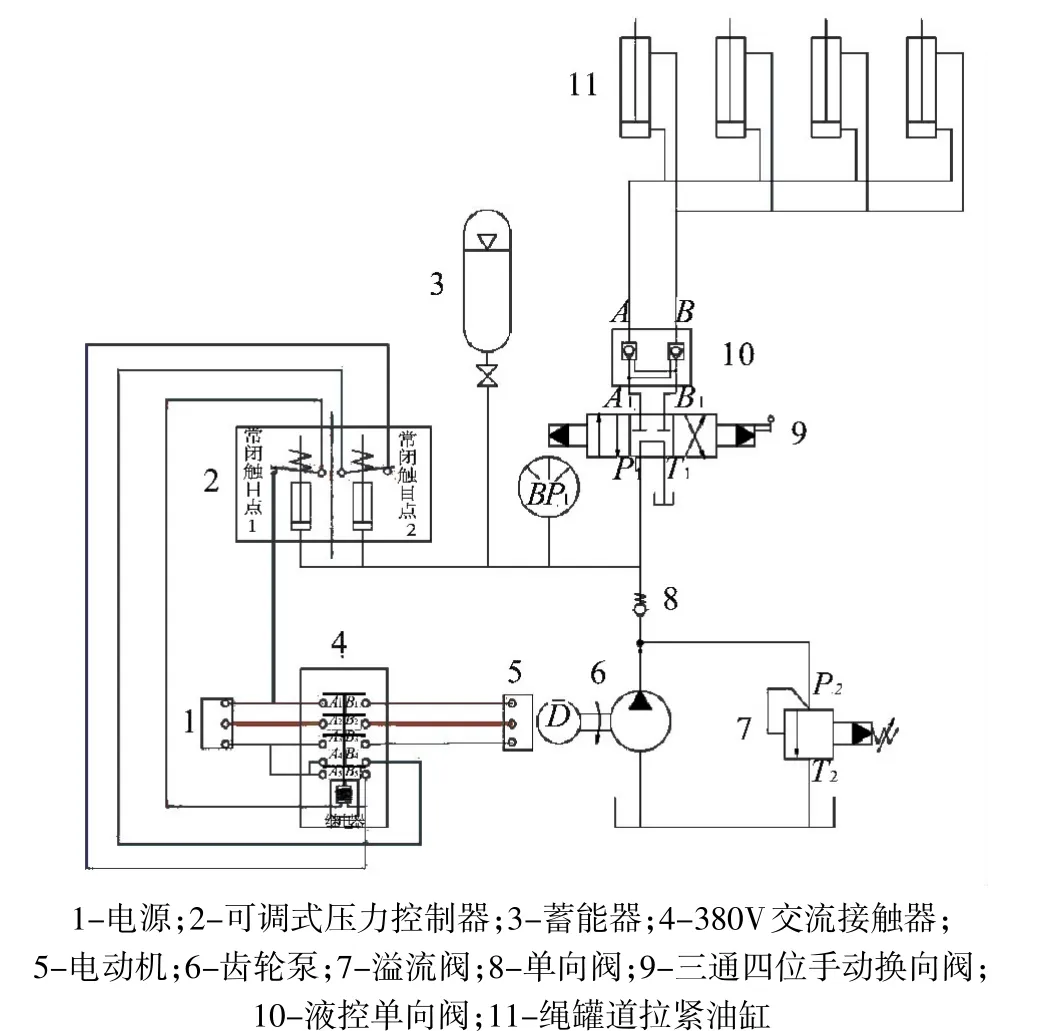

工作原理,如图2,根据罐道钢丝绳所需预紧力的大小,计算油缸压力的高、低限压力值。设定可调式压力控制器常闭点1在系统压力达到高限压力值时断开,常闭触点2在达到低限压力值时断开。

图2 自动控压型液压系统工作原理

装置安装完成后接通电路,继电器电路接通,交流接触器控制油泵电机开始工作,此时交流接触器A4-B4断开,A5-B5接通。当油缸压力上升至低限压力值时,压力控制器常闭触点2断开。由于交流接触器A5-B5接通,系统继续工作。当压力上升至高限压力值时,压力控制器常闭触点1断开,继电器停止工作,液压系统也停止工作。罐道钢丝绳使用一段时间后,由于弹性伸长,油缸油压开始下降,当下降至低于高限压值时,常闭触点1闭合,但由于常闭触点2处于断开状态,系统继续处于非工作状态。直到压力低于低限压值时,常闭触点2闭合,系统重新开始工作对油缸进行补压,保证油缸压力始终处于低限压力值和高限压力值之间,从而实现了自动化控制。在进行窜绳工作时,通过调整三位四通手动换向阀,使液压系统向张紧油缸反向供液。

4 装置的主要功能

1)当张紧油缸内油压低于所设的低限值时,系统将自动对低压的油缸进行补压,补压完成后自动停止补压动作;如遇故障在规定时间内压力未达到所需的值时,将报警提醒司机或让绞车自动停止;2)一套自动控压型液压系统可以实现所有罐道钢丝绳的自动张紧工作;3)除具备原拉紧装置的基本功能外,增加并优化了窜绳功能,双作用拉紧油缸和自动防抽绳装置配合窜绳,使窜绳更加方便快捷;4)该装置的全自动防抽绳装置有效地避免了由于双楔块固紧器在加工制造过程中的误差引起钢丝绳在楔块之间打滑而造成的事故,增加了整个装置的安全性。

5 结束语

经过一段时间的现场使用证明,该装置经济实用、运行可靠,液压系统能够准确实现自动补压和长期保压的功能,使罐道钢丝绳一直处于最佳的工作状态,确保了提升系统的安全可靠,比传统的钢丝绳罐道张紧装置的优势明显,具有较高的应用和推广价值。

[1] 黄霓,李剑,王坚,等.钢丝绳罐道的应用与发展[J].煤矿安全,2002,30(6):30-43.

[2] 杨波,王雷,陈义强,等.绳罐道张紧装置的研究及现场应用[J].煤矿机械,2008,29(5):161-163.