中碳钢温变形过程的流变应力

李志杰,彭 艳,刘宏民,王素芬,肖力子

(1.燕山大学 国家冷轧板带装备及工艺工程技术研究中心,河北 秦皇岛 066004;2.燕山大学 亚稳材料制备技术与科学国家重点实验室,河北 秦皇岛 066004)

通过改进材料加工工艺大幅度提高钢铁材料的性能,同时避免合金化倾向,并降低生产能耗,从而生产出性能优异、成本低廉、节约能耗的钢铁材料是钢铁材料的重要发展方向[1-2]。诸多研究表明[3-4]:在中温或冷态高Z 因子条件下,对材料进行大应变加工,不经过相变就可获得超细化组织,从而起到既大幅度提升材料性能又避免合金化倾向的作用。温加工是在介于热加工(T>0.6Tm)和冷加工(T<0.3Tm)之间的温度范围进行塑性成形[5]。姚圣杰等[6]研究了温轧低碳钢渗碳体形态对终轧组织性能的影响;熊毅等[7]研究了温压缩过程中渗碳体的球化行为;谭洪锋等[8]研究了初始组织形态对中碳钢温变形组织演变的影响。Storojeva等[9]研究了强力温塑性变形对铁素体-珠光体钢微观组织和力学性能的影响;Timokhina等[10]研究了合金元素对温轧组织和织构的影响。这些研究结果表明,温塑性加工能使组织超细化,并促使渗碳体球化,具有重要的工程应用价值。

目前针对中温变形工艺的研究多以实验室制备超细组织新材料为主,要实现温加工工艺的工业应用,需对压力加工涉及的诸多问题进行研究。本文通过圆柱体单向压缩热模拟实验对中碳钢温变形过程流变行为进行研究,分析了宏观流变应力的微观决定机制。研究结果可作为温加工工艺制定及设备选择的依据。

1 试验方法

试验用中碳钢化学成分如下:w(C)=0.49,w(Si)=0.26,w(Mn)=0.50,w(P)=0.009,w(S)=0.028。将试样加工成∅8mm×12mm,在Gleeble-3500热模拟机上进行温压缩,工艺如图1所示。

图1 温压缩工艺路线Fig.1 Process of the compression test

将试样以20℃/s的速度加热到950℃,等温3min,待试样完全奥氏体化后,再以10℃/s的速度冷却到变形温度(分别为550、600、650、700℃),保温3min使试样温度和组织均匀化,之后开始压缩。变形量为70%,变形速率为0.001~10s-1。将变形后的试样与未变形的试样迅速水冷,清洗后沿轴线切开取样。然后将试样镶嵌,打磨抛光,用4%的硝酸酒精溶液侵蚀已经抛光好的试样,腐蚀出变形后的组织结构,在Axiovert200MAT型数码金相显微镜(OM)上进行组织结构观察。在KYKY-2800型扫描电子显微镜(SEM)上进行形貌观察和分析。借助图分析软件Image.J对扫描照片进行分析,对组织含量进行测量。用截线法测量铁素体晶粒尺寸。

2 试验结果与分析

2.1 应力-应变曲线

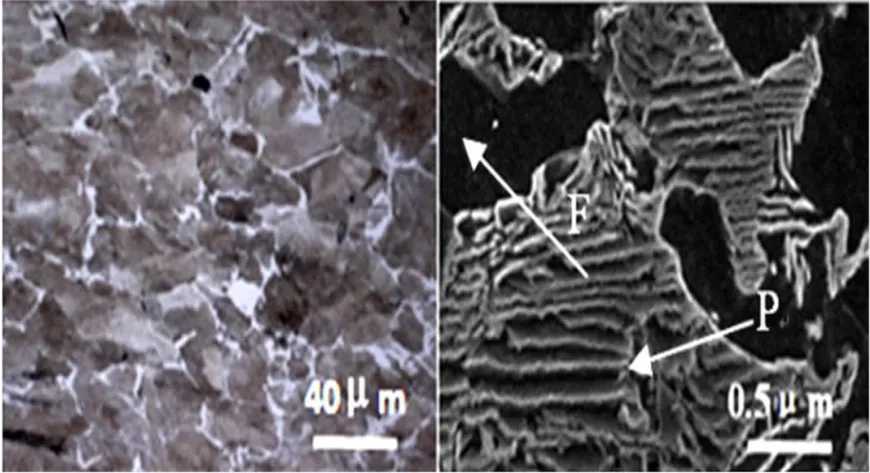

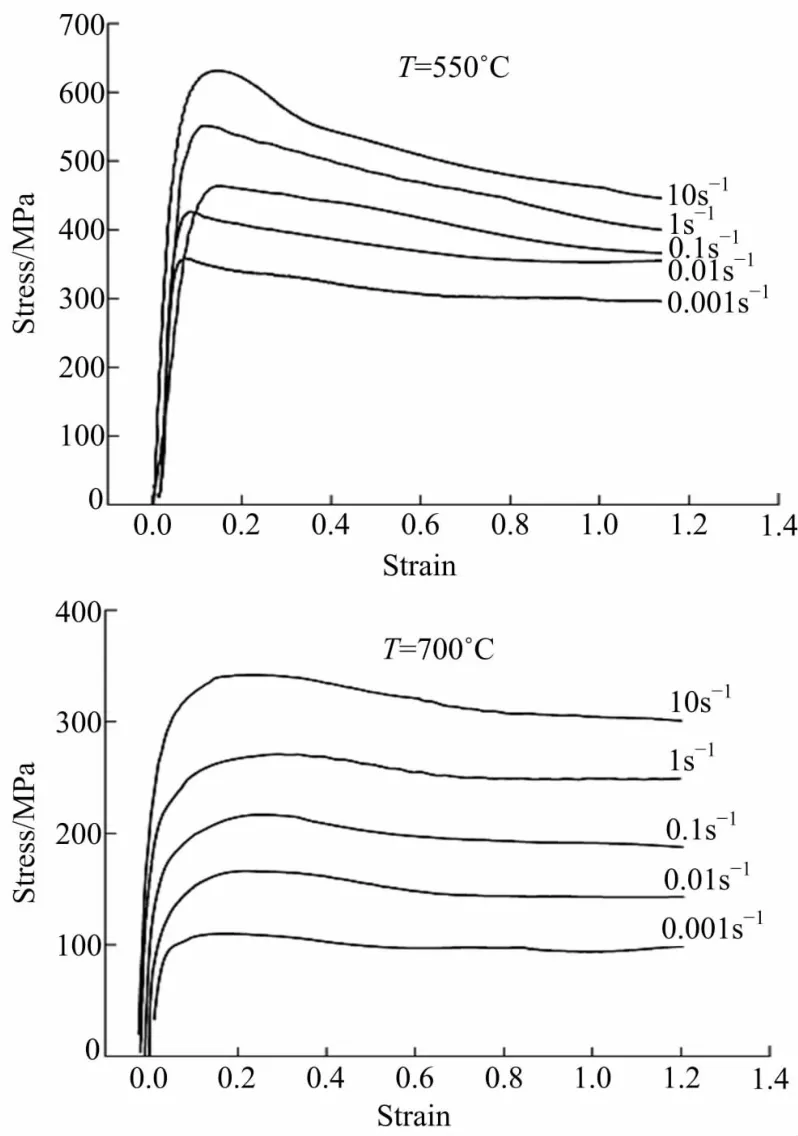

试验用钢变形时的组织为网状先共析铁素体(F)+珠光体(P)组织(如图2所示),先共析F和P的质量分数分别为25.3%和74.7%。在不同温度下变形的应力-应变曲线如图3所示。

图2 温变形初始组织Fig.2 Initial microstructure of warm deformation

图3 中碳钢温变形的流变应力曲线Fig.3 Flow stress curves of a medium carbon steel in warm-deforming

在变形开始阶段材料出现急剧的加工硬化,其后硬化速率降低,达到峰值应力后整体出现强烈软化,随着变形量增加流变应力不断降低,最终进入稳态变形阶段,流变应力基本不随变形量变化。

在各变形温度下,随着应变速率的增加,峰值应力增大,过峰值应变后的软化也随之加剧。应变速率为10s-1时,峰值应力最大,整体软化最显著。当应变速率较小时,峰值应力较小,对应的绝对软化幅度也小。

2.2 变形过程分析

根据应力-应变曲线的变化特征和微观组织演变,变形过程可分为4个阶段(如图4所示)。

(1)F动态回复(0<ε≤ε1,dσ/dε≫0)

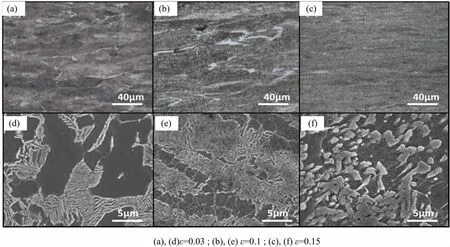

材料发生剧烈加工硬化,随着温度降低和变形速度增大,加工硬化持续进行,但硬化速率(dσ/dε)缓慢减小。金相观察图5(a)显示在此过程网状结构被拉长但未被破坏。扫描电镜图5(d)显示珠光体片层结构完好,珠光体团位向有所改变,铁素体的尺寸为9.2μm。因此变形过程主要造成部分珠光体团位向改变和较大的F塑性变形,P和F均发生硬化,珠光体团位向改变对变形抗力基本无影响,而F塑性变形造成动态回复,没有动态再结晶发生。金属中的动态回复过程主要是点缺陷的重排和消失,以及螺位错交滑移和刃位错攀移造成位错对消、湮灭而发生多边形化过程。位错攀移必然伴随扩散过程,只有当温度高于0.5Tm时,才会发生明显的位错攀移运动[11],回复主要以螺位错交叉滑移为主,因此其软化效果微弱。

图4 温变形的4个阶段Fig.4 Four episodes of the whole warm deformation

另外,在变形组织中先共析F数量很少,回复只对其造成一定软化,这使得第一阶段宏观变形硬化速率较高,看不出软化。

(2)F动态再结晶(ε1<ε≤ε2,dσ/dε>0)

在此阶段,流变应力随变形量的增大而升高,但加工硬化速度(dσ/dε)降低。图5(b)金相观察图显示,F网状结构已被破坏,但F在光镜下依然可分辨,说明F塑性变形严重。图5(e)扫描电镜图显示珠光体片层结构近似完整,珠光体团位向改变,整体上珠光体团和先共析F近似垂直于压缩方向平行排列,而F晶粒被细化,晶粒尺寸为2.8μm。这是因为此阶段内部的硬化机制与第一阶段相同,主要是位错密度增殖及其交互作用使得F和P发生强化,但在F中存在持续的动态再结晶软化。由于先共析F数量很少而使得应力-应变曲线表现出持续硬化、但硬化速率(dσ/dε)减小的特点。此过程的宏观变形微观上包括先共析F和P的变形,其中P塑性较差而变形量较小,绝大部分宏观变形由网状先共析F提供[12]。

图5 中碳钢温轧组织OM及SEM观察(T=600℃,ε·=1)Fig.5 Medium carbon steel microstructure of warm rolling microstructure

(3)渗碳体球化(ε2<ε≤ε3,dσ/dε<0)

此过程材料内部发生珠光体中渗碳体片层的扭折、断裂和F的动态再结晶。从图5(c)可以看出,由于细化使得组织金相观察呈流沙状,F和P在光镜下已难以分辨。扫描电镜观察图5(f)显示渗碳体在快速球化。在此过程,随着变形量缓慢增加,局部渗碳体片层出现应力集中造成片层破碎。由于片层状结构受到部分破坏,退化P内部F的拘束度减小,这造成材料一定程度软化,并协调内部各部分的变形,从而产生较大的塑性变形。渗碳体片层的扭折、断裂使材料急剧软化而使流变应力出现峰值,大量渗碳体片层断裂而形成的塑性变形则有利于材料内部珠光体中铁素体晶粒和先共析F晶粒之间的均匀化分布。

根据再结晶形核理论和相关研究结果[13],晶界、相界和强化F内部大量的“微带”极易成为再结晶核心,并向低能晶粒生长,从而加速再结晶过程,最终降低F的整体强度。此过程的软化机理主要是渗碳体球化及F动态再结晶。上述转变机制使得宏观流变应力呈现出先急速降低,而后缓慢软化的特征。

(4)稳态变形(ε>ε3,ΔσⅣ≅0)

材料内部软化机制主要为F动态再结晶。由于在第三阶段P的层状结构被部分打碎,整体组织塑性提高,内部组织分布更为均匀,渗碳体的回溶和再结晶不断进行[14],硬化和软化效应达到平衡,随着变形量增加,应力基本不变,ΔσⅣ≅0。

2.3 讨论

材料的流变应力是其在变形过程中体现出的力学特性,与材料内部一定的组织状态相对应。由前述分析可知,在中碳钢F+P组织温变形过程中,其内部组织主要发生铁素体动态再结晶和珠光体动态球化。动态再结晶消耗铁素体内部位错而造成再结晶软化。珠光体球化过程既消耗位错密度,同时又生成强度较低的球化组织,从而产生较强的软化效应。在550℃流变应力曲线出现陡峭的峰值,而在700℃其软化效应减弱均与珠光体球化程度相关。在高应变速率下,软化效应增加不明显。这是由于珠光体球化过程主要受变形量影响,因而软化效应主要与应变量相关。

3 结 论

(1)中碳钢温变形流变应力随温度降低和应变速率增大而变大,其应力-应变曲线由4个阶段构成,包括动态回复阶段、动态再结晶阶段、渗碳体球化阶段和稳态变形阶段。

(2)先共析F塑性变形强于珠光体,变形过程的动态回复和动态再结晶主要发生于先共析铁素体。随着变形量的增加,局部渗碳体片层出现应力集中造成片层破碎,珠光体发生动态球化。

(3)中碳钢温变形过程的软化机理主要有铁素体动态再结晶和珠光体动态球化。动态再结晶消耗铁素体内部位错而造成再结晶软化。珠光体球化过程既消耗位错密度同时又生成强度较低的球化组织,软化效应强烈。

[1]徐匡迪.低碳经济与钢铁工业[J].钢铁,2010,45(3):1-12.Xu Kuang-di.Low carbon economy and iron and steel industry[J].Iron and Steel,2010,45(3):1-12.

[2]董瀚,王毛球,翁宇庆.高性能钢的M3组织调控理论与技术[J].钢铁,2010,45(7):1-7.Dong Han,Wang Mao-qiu,Weng Yu-qing.Performance improvement of steels through M3structure control[J].Iron and Steel,2010,45(7):1-7.

[3]Yunusova N F,Islamgaliev R K,Bardinova M A,et al.Microstructure and mechanical properties of aluminum alloy 1421after ECAP and warm rolling[J].Metal Science and Heat Treatment,2007,49(3/4):135-140.

[4]Stolyarov V V,Zhu Y T,Alexandrov I V,et al.Grain refinement and properties of pure Ti processed by warm ECAP and cold rolling[J].Materials Science and Engineering:A,2003,343(1/2):43-50.

[5]周纪华,管克智.金属塑性变形阻力[M].北京:机械工业出版社,1989.

[6]姚圣杰,杜林秀,王国栋.温轧低碳钢渗碳体形态对终轧组织性能的影响[J].材料热处理学报,2010,31(3):59-63.Yao Sheng-jie,Du Lin-xiu,Wang Guo-dong.Effect of cementite morphology in a warm-rolled low-carbon steel on its microstructure and properties after finish rolling[J].Transactions of Metals and Heat Treatment,2010,31(3):59-63.

[7]熊毅,陈正阁,厉勇,等.温压缩变形过程中渗碳体的球化行为[J].材料热处理学报,2008,29(1):42-46.Xiong Yi,Chen Zheng-ge,Li Yong,et al.Spheroidization behavior of cementite during warm compression deformation[J].Transactions of Metals and Heat Treatment,2008,29(1):42-46.

[8]谭洪锋,杨王玥,陈国安.初始组织形态对中碳钢温变形组织演变的影响[J].北京科技大学学报,2008,30(4):368-373.Tan Hong-feng,Yang Wang-yue,Chen Guo-an.Effect of initial microstructure on the microstructure evolution of medium carbon steel during warm deformation[J].Journal of University of Science and Technology Beijing,2008,30(4):368-373.

[9]Storojeva L,Kaspar R,Ponge D.Effects of heavy warm deformation on microstructure and mechanical properties of a medium carbon ferritic-pearlitic steel[J].ISIJ International,2004,44(7):1211-1216.

[10]Timokhina I B,Nosenkov A I,Humphreys A O,et al.Effect of alloying elements on the microstructure and texture of warm rolled steels[J].ISIJ International,2004,44(4):717-724.

[11]赫尔D,培根D.位错导论[M].丁树深,李齐,译.北京:科学出版社,1990.

[12]Solhjoo S,Ebrahimi R.Prediction of no-recrystallization temperature by simulation of multi-pass flow stress curves from single-pass curves[J].Journal of Materials Science,2010,45(21):5960-5966.

[13]Suwas S,Beausir B,Tóth L S,et al.Texture evolution in commercially pure titanium after warm equal channel angular extrusion[J].Acta Materialia,2011,59(3):1121-1133.

[14]Dudova N,Belyakov A,Sakai T,et al.Dynamic recrystallization mechanisms operating in a Ni-20%Cr alloy under hot-to-warm working[J].Acta Materialia,2010,58(10):3624-3632.