表面形态对结冰附着强度的影响

曹 敏,陈廷坤,丛 茜,金敬福

(1.吉林大学 学报编辑部,长春 130022;2.吉林大学 生物与农业工程学院,长春 130022)

0 引 言

在低温环境下,部件基体表面的结冰附着现象会对生产、生活活动带来不便与危害。在工程中,结冰附着现象的危害主要形式有增加负重、影响机械部件运作、遮挡部件工作面等。如飞机机翼表面结冰,会降低飞机的动力性甚至造成坠机[1];在输变电系统中,电力线、塔架上的覆冰会引起负重增加,使电线断裂、配送塔倒塌,造成电网瘫痪[2];道路结冰,会增加交通安全事故发生几率[3];高寒地区风电机组叶片结冰,会降低风电机组发电效率,增加运行安全隐患,造成经济损失[4-5];无线通讯天线表面结冰,会影响其传输数据的准确性及响应速度[6-7]。

工程中防结冰技术的实施目的在于清除基体表面积冰。目前,工程中对部件表面的结冰危害的防范主要采用:①延缓或抑制式预防技术。通过对结冰形成过程产生干扰,影响结冰的形成速率,如加热保温、防冻液涂覆、超疏水防结冰涂层等[8];②已结冰表面清理技术。利用外力对已形成的表面结冰进行融化或破坏,使结冰脱落,如加热融冰、化学化冰、机械振动敲击、微波除冰、激光除冰等[9-10]。虽然预防技术可有效降低结冰的发生,但其抑制结冰效果需要依赖于该技术方法的持续作用,这对于长期工作在低温环境下的部件将产生巨大的运营成本。目前,在抑制结冰方法领域,基于仿生超疏水自清洁表面技术和材料科学的发展而延伸出来的微观形态(或粗糙度)和超疏水表面等新方式,为研究主动式防结冰技术提供了新的思路。如Jung等[11]在铝表面通过化学方法涂覆PTFE涂层,使其黏附强度比冰在纯铝表面的黏附强度降低60%;Richard、Tourkine等[12-13]通过研究发现与光滑的表面相比,当材料表面存在一定粗糙度时,可以延缓冰在材料表面的冻结时间。该理论认为一定粗糙度或超疏水表面会减缓或阻止微小水珠在基体表面的凝聚、附着,以此延缓结冰。但同时,Varanasi等[14]通过增加环境中的水蒸汽,发现具有微观粗糙度的疏水结构底部会结霜并改变、降低其疏水性,提高黏附强度;Kulinich等[15]通过研究发现,在不同环境下带有粗糙度的超疏水表面并不是一直具有良好的防结冰效果,并发现对防结冰涂层表面余冰的清理次数增多,其防结冰性能明显降低。此外,杨晓东等[16]对PTFE材料表面结冰强度试验表明,表面结冰的延缓效应并不能抑制结冰,且形成的附着强度与材料润湿性关联不大。预防式防结冰理论及研究是防结冰研究的热门领域,但由于其理论技术等存在种种缺陷和不足,当前工程中对结冰危害的防范主要依赖于后期清理技术和方法。

本文以水结冰过程中相变膨胀为理论基础,利用结冰附着强度测试试验,探讨基体表面形态对冰附着强度的影响,并基于水结冰发生的相变膨胀应力在基体冻结界面处的作用,分析表面形态参数对冰附着强度的影响规律。本文的研究目的在于为工程中的防结冰技术研究提出一种新的技术方案,利用基体表面形态变化降低基体表面结冰附着强度,便于自行剥离或降低清除难度。

1 水结冰过程中的相变膨胀现象

在水结冰过程中,由于密度差异会产生体积的增大,其体积膨胀分为相变膨胀和静冰膨胀[17]。结冰的膨胀现象作为一种常见的自然现象,会对水文、建筑等领域造成危害,如冰的膨胀会对港池、河道等坡堤产生较大的挤压力,降低安全性和使用寿命[18-19];同时对被冻结在海面、湖面、水库内的船舶或建筑物产生很大的破坏力[20],降低了结构稳定性并改变了其外貌形状。对于结冰膨胀现象,以往的研究主要集中于水文、建筑等领域的危害评估及防范设计,对于结冰过程中相变膨胀力的应用报道较少。

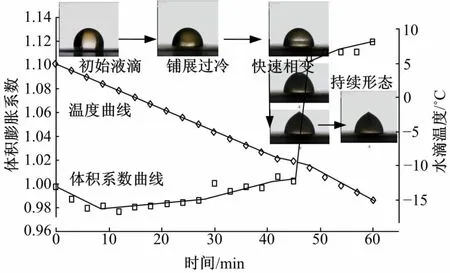

王皆腾等[21]通过对冷表面上水结冰过程的观察研究提出,水结冰过程中明显的体积变化发生在相变过程,其膨胀系数约为1.15~1.20。为了验证其结果,本文作者进行了冷表面上水结冰过程的显微观察,试验中冷表面以3min降1℃的速率从5℃制冷至-15℃,试验液滴由10μL过滤纯净水滴定在冷表面上而成,液滴(冰珠)体积变化通过显微镜摄录后根据水滴(冰珠)轮廓计算得到。图1为水滴结冰过程温度和体积的变化规律。图中体积变化系数以10μL水滴为基准1换算所得。

图1 水结冰过程体积膨胀规律Fig.1 Volume expansion during freezing process

试验中液态水温降至0℃以下时尚不能结冰,直到-6~-10℃时才能发现明显的浑浊凝稠的过冷水状态,并随时都可能发生相变。相变过程中可看到冻结层面由接触界面快速移动至顶端并发生明显的体积膨胀现象,同时由于冻结界面处的附着水产生的相变膨胀只能通过顶端未冻结处进行压力的释放。通过着重观察水滴结冰过程表明,10μL水滴进入过冷水状态(呈现为浑浊状态)时间仅约1s,从过冷状态触发至完成相变过程仅需约15s。经对水滴形态的显微图像的轮廓计算出的体积变化趋势可见,水滴体积在常温至过冷水过程基本稳定(在4~-4℃区间稍有收缩),在过冷水相变瞬间体积膨胀系数达到1.19,即体积在较短时间内膨胀了1.19倍。此后随温度的进一步降低,冻结冰珠形态并未产生明显的变化。

试验表明,水结冰过程中的相变膨胀作为冰膨胀的主要来源,其形成时间短且膨胀系数大,即在短时间内的大膨胀形变会引起较大驱动应力的产生。通过对冰强度的研究发现,对冰的载荷作用时间较短时,冰的破坏会呈现脆性材料的形式[22-23],因此相变膨胀产生的应力不会由于冰的柔性特点而被冰吸收。若能有效地利用结冰过程中相变膨胀去干扰或破坏基体表面上结冰附着界面,可大大降低工程中部件表面结冰的清理难度。本文结合文献[24]所提出的利用表面形态改变实现降低结冰强度的原理,通过模型试验探讨了表面上的凹陷形式对降低基体表面冰附着强度的影响作用。

2 结冰强度测试试验

2.1 试验条件

试验观察基体表面的凹槽形态对材料表面水结冰的附着强度的影响。基于文献[25]对粘附剂的黏附力测试标准,本文以冰从材料表面剥离的最大拉力作为冰在材料表面的附着强度,并根据文献[26]自制附着强度测试装置进行附着强度测试,即利用圆筒法进行试样表面冰的黏附强度测试,通过与圆筒相连接的拉力计测得圆筒与试样分离过程中的最大剥离力。试验中测试装置如图2所示,试验中的冰附着强度测试分为法向剥离试验和切向剥离试验两个方向进行。

试验中采用的铝制圆筒内径为32mm、外径为39mm、高度为41mm。为避免冻结过程中圆筒内水泄露与圆筒试样表面冻结,在圆筒底部加工宽1mm的油槽。试验时,首先在圆筒底部沾取少许防冻液,并将圆筒置于试样表面的中心位置;然后通过圆筒顶部的通孔注入5mL水。试验中,冻结环境设定-15℃恒定温度,冻结时间为1h。

图2 试验装置示意图Fig.2 Schematic of the apparatus

2.2 试验设计

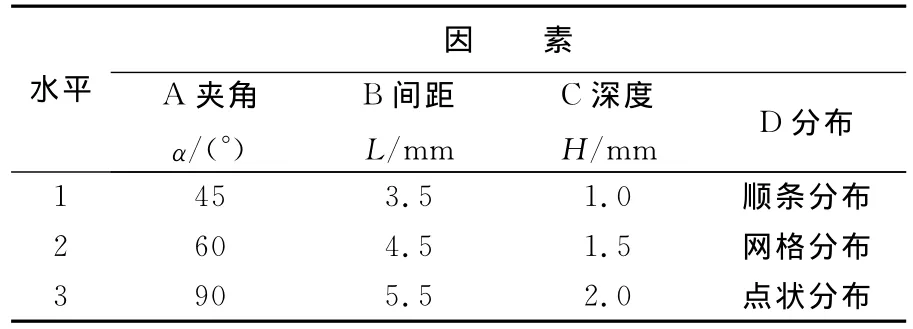

试验采用亚克力(PMMA)板材料,在其表面加工截面形状为倒三角凹槽的表面形态。试样尺寸为50mm×50mm×5mm,表面的凹槽形态利用雕刻机在试样表面中心20mm×20mm范围内加工。为了减少试验次数,本次试验选用L9(34)正交表设计和安排试验。试验因素如表1所示。

表1 试验因素与水平Table 1 Experimental factors and levels

设计方案中因素A为凹槽截面底部的夹角,因素B为两凹槽中心的距离,因素C为凹槽的深度,因素D为凹槽在表面上的分布形式。

根据试验方案设计的试样形状参数和照片如图3所示。图3中设计的加工试样1#、5#、9#为顺条连续凹槽形态;试样2#、6#、7#为网格交错凹槽形态;试样3#、4#、8#为独立凹坑点状分布形态。

2.3 试验结果

图4是对图3所示试样进行的表面附着强度的测试结果对比图,图中表面未经加工的光滑PMMA平板试样作为对比使用。冰附着强度切向剥离试验中,试样1#、5#、9#是顺条凹槽状试样,切向强度存在平行于顺条状凹槽和垂直于顺条状凹槽两个方向的剥离强度,因此图4中也已加入顺条状试样的两种切向结冰强度数据。

图3 试样参数及形态Fig.3 Sample parameters and morphology

图4 测试试验结果Fig.4 Experimental results

从试验结果对比图可知,试验中多数试样的冰附着强度小于对比平板试样的冰附着强度。同时,也可以看出基体表面的形态参数会对PMMA基体表面的冰附着强度造成影响。

(1)对试验中1#、5#、9#凹槽顺条状分布的试验样本平行于凹槽的方向进行切向剥离测试,测得的附着强度均大于垂直于凹槽方向的黏附强度。由于本次试验的目的是降低基体表面的冰附着强度,因此后续分析中对顺条状试样只考察垂直方向的切向附着强度的试验结果。

(2)由图4可见,PMMA材料表面冰的法向附着强度均小于冰的切向附着强度;对于同一试样,冰的法向附着强度约为切向附着强度的1/3。

(3)试验中不同试样的法向附着强度与切向附着强度变化的趋势类似,即切向冰附着强度变小时,法向冰附着强度也会相应地变小。

(4)试验中3#点状试样基体表面的切向、法向附着强度值最小。与平板试样表面冰附着强度对比,3#试样表面的切向冰附着强度降低约41%,法向附着强度降低约29%。7#网格试样的冰附着强度与光滑试样的附着强度值相近,法向冰附着强度大于平板试样的冰附着强度。

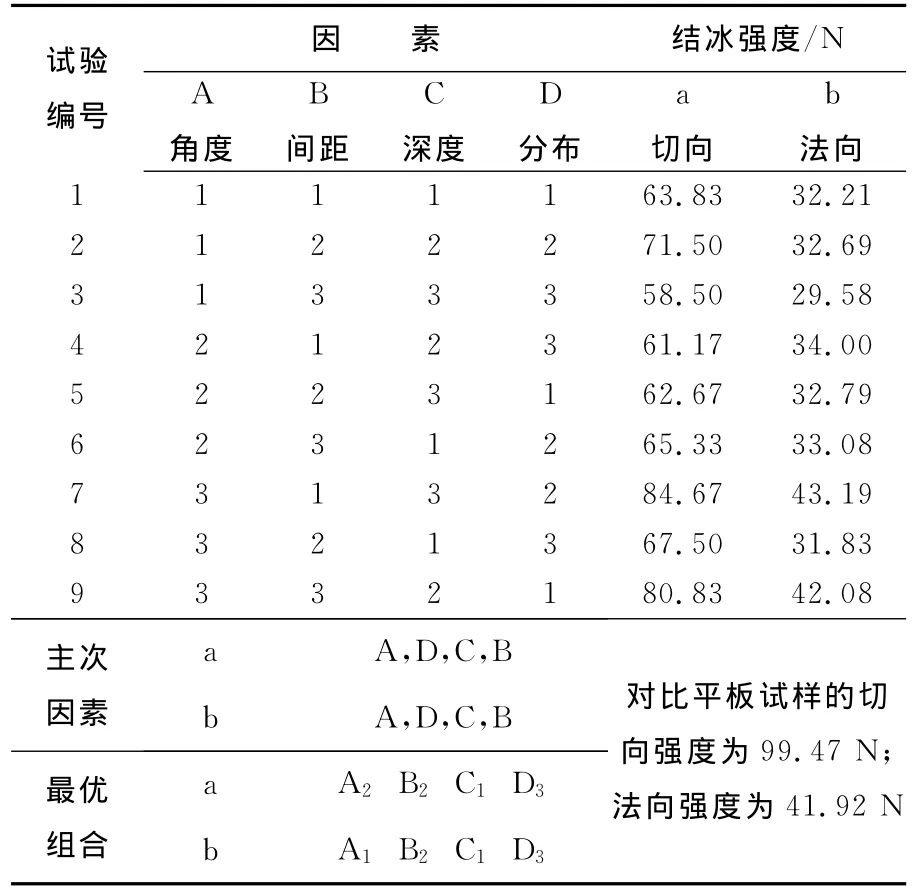

针对各因素效应对基体表面冰附着强度的影响,采用极差分析法对试验数据进行分析。由于试验目的是降低材料表面的冰附着强度,因此对于试验中的顺条状试样,其分析数据选用数值比较小的垂直于顺条方向的剥离强度。表2为试验分析结果,表中a、b分别为切向、法向结冰强度的测试均值及其因素分析。

表2 因素效应分析Table 2 Analysis of the factor effect

经计算分析可知,切向和法向测试试验中,对附着强度影响的主次因素均依次为A、D、C、B。通过极差法分析发现,降低基体表面结冰切向附着强度的表面形态最佳设计参数为:夹角60°、凹槽中心间距4.5mm、凹槽深度1.0mm,独立凹坑分布形态。降低基体表面结冰法向附着强度的表面形态最佳设计参数为:夹角45°、凹槽间距4.5mm、凹槽深度1.0mm,独立凹坑分布形态。

由表2的数据分析可发现,对于表面存在截面形状为倒三角的凹槽形态时,凹槽的开口角度和点状分布能够有助于降低结冰强度。在本次试验范围内冰的切向附着强度较平板最大降低41 N、法向附着强度较平板最大降低12.34N。

3 试验分析

从试验数据可以看出,基体表面存在的宏观形态会对冰的附着强度造成不同程度的影响,符合本文提出的理论基础。同时,在试验中表面存在的凹陷形态虽然增加了冰与材料之间的接触面积,但经试验发现,相对于光滑试样表面的冰附着强度,表面的凹槽形态导致了冰的附着强度存在不同程度的降低。即冰在光滑试样表面冻结时,在黏附界面形成了均匀的应力分布;而试样表面存在凹槽形态时,相变膨胀瞬间产生的应力、应变改变了其作用方向,破坏了冰与材料之间的稳定黏附界面,造成黏附界面层的应力分布不均。

本文中采用的凹槽形态在基体表面的三种分布形式会影响附着界面应力的分布。当形态在表面为点状分布时,凹坑内的水/冰受周围界面的约束作用,产生的膨胀应力和应变作用于黏附界面,造成在凹槽圆口附近产生应力集中,使冻结界面产生多个点状且呈辐射状分布的应力集中区域。当形态底部夹角越小、深度越深时,凹槽内聚集的水越多并且对水/冰的约束作用也越强;当凹槽形态在表面的分布间距适中时,避免了凹槽圆口附近存在的应力集中区域发生重叠,并减小了冰与基体表面之间连续的冻结面积。同时,由于相变膨胀瞬间发生并伴有一定的应变和应力,对凹槽圆口附近稳定的冻结界面会造成较大的冲击,致使在圆口附近产生一定的冻结空隙。因此,相对于光滑样本表面水的冻结,冰在点状分布的试样表面冻结虽增大了冻结面积,但由于冻结界面存在多处零散的点状应力集中区域以及不连续的冻结界面,因而降低了冰在基体表面的附着强度。

当试样表面存在顺条状凹槽时,由于凹槽底部夹角较大且较深,导致凹槽的口径较大,减小了凹槽圆口附近的应力集中区域面积,并且有可能导致产生的相变应力直接作用于凹槽的底部,从而降低了在冻结界面附近产生的相变膨胀应力集中强度。当形态分布间距过大时,导致相邻的锥形凹槽之间存在无膨胀应力集中区域,增加了冰与材料之间连续稳定的冻结面积。对条状锥形凹槽进行剥离,采用平行条状方向进行剥离,由于分布间距的存在,黏附应力的受力面为多个不连续的倒三角凹槽的短侧面,冰附着力的受力面积为间断的、窄小的倒三角凹槽,对冰的剥离影响程度较小;而垂直条状方向剥离时,黏附应力的受力面积为整个连续的凹槽长侧面,增加了附着力的受力面积,降低了冰在材料表面的附着强度。

由试验结果可以发现,网格状试样表面的冰附着强度大于其他两种形态分布的附着强度。但选择合理的分布间距,可减小或避免相邻网格之间连续的冻结界面;而分布间距过小时,相邻网格之间会存在膨胀应力的重叠区域,使表面冰附着力接近甚至超过光滑试样表面的附着力;当分布间距过大时,相邻网格之间会存在较大且稳定的黏附面积,这样会减小对冰附着强度的影响程度。

4 结束语

本文基于水冻结成冰产生的相变膨胀现象,通过设计材料表面宏观形态来破坏冰与材料之间的黏附界面层以达到降低基体表面冰的附着强度的效果。试验中,试样表面的凹槽形态呈点状分布时,对冰的表面附着强度有较大的影响,其切向、法向的附着强度相对于光滑试样表面的冰附着强度能分别降低41%、29%,具有良好的降低冰附着强度的作用。通过试验可以发现,基于对材料表面宏观形态的合理设计并利用冰生成过程中必然产生的相变膨胀应力,可以减小冰在材料表面的冻黏应力,便于后期通过机械等除冰方法进行表面积冰的清除,并降低表面积冰清理的能耗及成本。同时也为工程中的防除冰方法提供了一种新的技术思路。

[1]周莉,徐浩军,龚胜科,等.飞机结冰特性及防除冰技术研究[J].中国安全科学学报,2010,20(6):105-110.Zhou Li,Xu Hao-jun,Gong Sheng-ke,et al.Research of aircraft icing characteristics and anti-icing and de-icing technology[J].China Safety Science Journal,2010,20(6):105-110.

[2]Zou M,Beckford S,Wei R,et al.Effects of surface roughness and energy on ice adhesion strength[J].Applied Surface Science,2011,257:3786-3792.

[3]Jiang Xian-cai,Pei Yu-long.Analysis of the characters and strategies of road transportation safety in the cold region of China[J].Journal of Transportation Systems Engineering and Information Technology,2007,7(4):82-89.

[4]乔燕军,王丰绪,崔啸鸣.高寒地区风力发电机组测风仪结冰现象的研究[J].内蒙古电力技术,2011,29(6):14-17.Qiao Yan-jun,Wang Feng-xu,Cui Xiao-ming.Research on anemoscope freeze of wind power units in severe cold district[J].Inner Mongolia Electric Power,2011,29(6):14-17.

[5]Kraj A G,Bibeau E L.Measurement method and results of ice adhesion force on the curved surface of a wind turbine blade[J].Renewable Energy,2010,35:741-746.

[6]Croutch V K,Hartley R A.Adhesion of ice to coatings and the performance of ice release coatings[J].Journal of Coatings and Technology,1992,64(815):41-53.

[7]Satio H,Takai K,Yamauchi G.Water-and ice-repellent Coatings[J].Surface Coatings International,1997(4):168-171.

[8]Sarkar D K,Farzaneh M.Superhydrophobic coatings with reduced ice adhesion[J].Journal of Adhesion Science and Technology,2009(23):1215-1237.

[9]Menini R,Farzaneh M.Advanced icephobic coatings[J].Journal of Adhesion Science and Technology,2011(25):971-992.

[10]李辉,赵蕴慧,袁晓燕.抗结冰涂层:从表面化学到功能化表面[J].化学进展,2012,24(11):2087-2096.Li Hui,Zhao Yun-hui,Yuan Xiao-yan.Anti-icing coatings:from surface chemistry functional surfaces[J].Progress in Chemistry,2012,24 (11):2087-2096.

[11]Jung S,Dorrestijn M,Raps D,et al.Are superhydrophobic surfaces best for icephobicity[J].Langmuir,2011,27:3059-3066.

[12]Richard M,Farzaneh M.Elaboration of Al2O3/PTFE icephobic coatings for protecting aluminum surfaces[J].Surface & Coatings Technology,2009(203):1941-1946.

[13]Tourkine P,Merrer M L,QuéréDavid.Delayed freezing on water repellent materials[J].Langmuir,2009,25(13):7214-7216.

[14]Varanasi K K,Deng T,Smith J D,et al.Frost formation and ice adhesion on superhydrophobic surfaces[J].Applied Physics Letters,2010,(23):234102-234104.

[15]Kulinich S A,Farhadi S,Nose K,et al.Superhydrophobic surfaces:are they really ice-repellent?[J].Langmuir,2011,27(1):25-29.

[16]杨晓东,尚广瑞,金敬福.Q235钢表面PTFE涂层的冻粘试验[J].吉林大学学报:工学版,2004,34(2):272-276.Yang Xiao-dong,Shang Guang-rui,Jin Jing-fu.Freezing adhesion of Q235steel sheet with PTFE coating to ice[J].Journal of Jilin University(Engineering and Technology Edition),2004,34(2):272-276.

[17]史庆增,徐阳.约束冰层温度膨胀力的研究[J].海洋学报,2000,22(3):144-148.Shi Qing-zeng,Xu Yang.A study on thermal expanding force of confined ice sheet[J].Acta Oceanologica Sinica,2000,22(3):144-148.

[18]Carter D,Sodhi D,Stander E,et al.Ice thrust in reservoirs[J].Journal of Cold Regions Engineering,1998,12(4):169-183.

[19]She Y,Hicks F.Modeling ice jam release waves with consideration for ice effects[J].Cold Regions Science and Technology,2006,45:137-147.

[20]黄焱,史庆增,宋安.冰的温度膨胀力研究[J].中国造船,2003,44(增刊):423-428.Huang Yan,Shi Qing-zeng,Song An.An the study on the effect of thermal expanding force of ice on structures[J].Shipbuilding of China,2003,44(Sup.):423-428.

[21]Wang Jie-teng,Liu Zhong-liang,Gou Yu-jun,et al.Deformation of freezing water droplets on a cold copper surfaces[J].Science in China(Series E:Information Sciences),2006,49(5):590-600.

[22]岳前进,周新安,沈梧.海冰侧限剪切强度实验方法[J].冰川冻土,1994,16(1):75-79.Yue Qian-jin,Zhou Xin-an,Shen Wu.Confined shear test on sea ice[J].Journal of Glaciolgy and Geocryology,1994,16(1):75-79.

[23]Timco G W,Frederking R M W.Compressive strength of sea ice sheets[J].Cold Regions Science and Technology,1990(17):227-240.

[24]吉林大学.一种降低材料表面结冰附着强度的方法[P].中国:CN103073936A,2013-05-01.

[25]ASTM D3528-1996.Standard test method for strength properties of double lap shear adhesive joints by tension loading[S].

[26]Jellinek H H G,Kacbi H,Kittaka S,et al.Ice releasing block-copolymer coatings[J].Colloid & Polymer Sci,1978,256:544-551.