针阀运动和油压波动对燃油喷雾特性的影响

解方喜,姚卓彤,胡雪松,曹晓峰,贾贵起,洪 伟

(1.吉林大学 汽车仿真与控制国家重点实验室,长春 130022;2.东风朝阳柴油机有限责任公司,辽宁 朝阳 122000)

0 引 言

气动力诱发的射流表面不稳定波动、空穴现象和湍流扰动是影响高压燃油射流雾化的三个主要因素[1-3]。高压燃油在喷孔内高速流动过程中,经常会伴随着强烈的空化现象及湍动,不但会使喷孔内燃油流动状态发生变化,也会对发动机缸内燃油的雾化过程产生极大的影响。大量的研究表明喷油器喷孔内部燃油的流动特性对近孔端的燃油射流雾化过程(初次雾化过程)有决定性的影响,喷孔内的空化气泡和湍动为燃油射流的不稳定提供了初始扰动,进而影响到燃油射流的整个雾化及其与空气的混合过程[4-5]。

喷孔内的流动特性是敏感多变的,极易受喷射压力、燃料性质和喷嘴几何结构(喷孔入口圆角半径、喷孔倾斜角)等因素的影响[6-7]。在燃油喷射过程中,针阀部件的运动过程及盛油腔和压力室内的压力边界条件都是动态变化的,且会直接对喷孔内流行为产生影响。故而,本文数值模拟研究了一多孔喷油器孔内复杂的流动过程和喷孔外雾化过程,并深入考察了喷嘴内针阀运动和油压波动对燃油在孔内流动过程及孔外雾化过程的影响。

1 研究平台的建立

对于目前的柴油喷射系统,基本都应用多孔喷油器,故本文针对一实际的7孔喷油器进行研究。该喷油器喷嘴的主要结构尺寸如下:喷孔长度和直径分别为1.0mm和0.144mm,喷孔倾角为150°,喷孔入口圆角半径为0。

实际上,喷嘴内针阀运动和油压波动并不是直接对燃油的雾化过程起作用,而是通过改变燃油在喷孔内的流动特性进而影响燃油的雾化过程的。研究中首先将喷嘴内针阀运动和油压波动作为喷孔内燃油流动过程模拟的边界条件,然后将获取的喷孔出口截面的流动特征参数耦合入喷雾模型中,从而实现对整个喷雾过程的模拟。

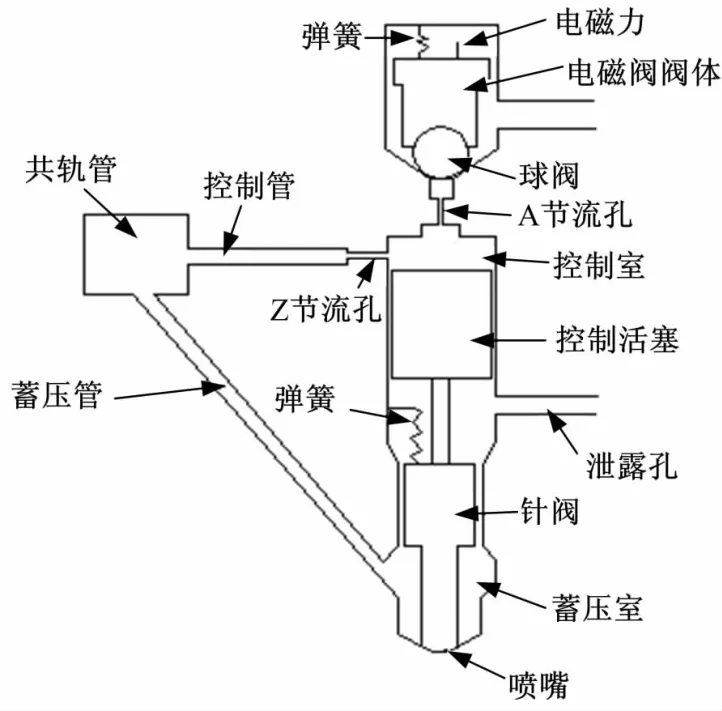

1.1 喷嘴内针阀运动和油压波动的模拟

高压共轨喷射系统的喷油器是一电控液压伺服喷射装置,主要由喷嘴、电磁阀、控制室、控制柱塞、球阀和针阀偶件等几部分组成,图1所示为研究喷油器的简化物理模型。文中应用AVL公司的HYDSIM软件搭建了电控喷油器的计算模型。在构建计算模型时将该喷油器分解成管道、容积腔、节流阀、控制活塞、电磁阀和弹簧等基本单元,各个单元相互之间的计算方程函数通过液力、机械以及特殊方式连接组合成计算模型。

图1 高压共轨喷油器物理模型Fig.1 Physical model of common-rail injector

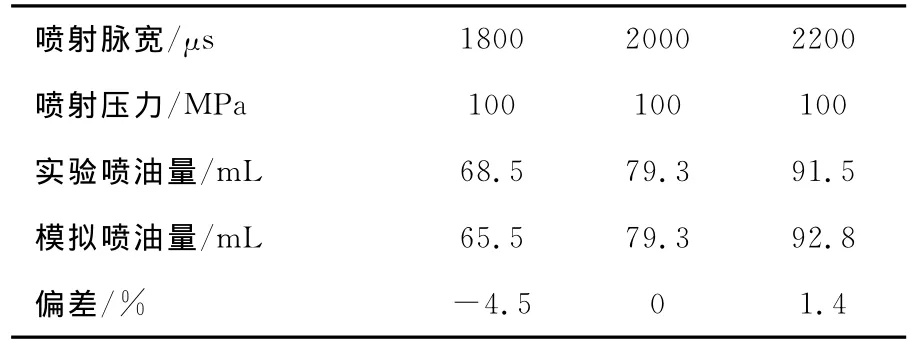

表1为模拟与试验循环喷油量的对比结果。试验循环喷油量通过一共轨试验台测得。由表1可见,模拟结果与实验结果之间的差异较小,偏差率基本在5%以内,故而所建计算模型比较合理。

表1 模拟与试验循环喷油量对比Table 1 Fuel injection quantities of simulation and experiment

1.2 喷嘴内燃油流动过程的数值模拟

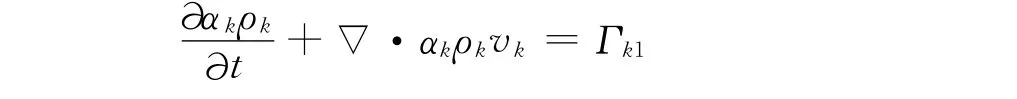

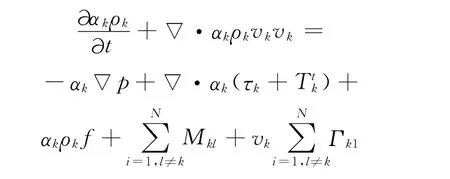

采用AVL软件FIRE中的两相流模型对燃油在喷嘴内部的流动过程进行模拟研究。该模型基于建立液/气两相的质量与动量守恒方程,并通过附加源项的方式来考虑各相间的交互影响,其基本方程如下。

质量守恒方程:

动量守恒方程:

相间质量传输控制方程:

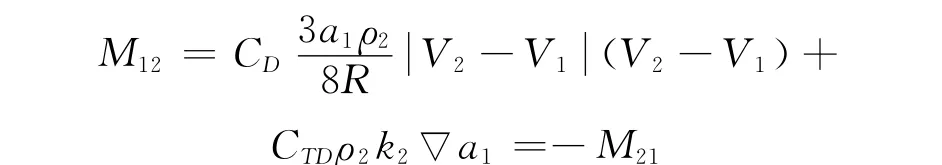

动量传输控制方程:

研究中采用标准k-ε湍流模型求解动量守恒与连续性方程,采用SIMPLE算法求解压力与速度耦合方程。同时,研究中将喷嘴进/出口均选为压力边界条件,出口压力采用恒压边界(0.5 MPa),进口压力采用喷射过程中喷嘴盛油腔内油压波动的计算值,且将上面获得的针阀位移曲线在计算网格运动时使用。盛油腔内油压波动和针阀升程如图2所示,其为喷射脉宽设定为1800μs时的计算结果。在喷孔内燃油流动过程的模拟研究中,仅针对针阀开启至关闭这段区间进行模拟,图2显示这段区间大约为2.16ms。图3中进一步给出了喷孔内部燃油流动过程模拟所用的喷嘴计算网格,考虑到喷油嘴的对称性和节约计算成本,取整个喷嘴几何结构的1/7进行模拟研究。

图2 针阀运动和盛油腔内油压变化情况Fig.2 Variations of hydraulic pressure and needle movement in nozzle during injection

1.3 燃油喷雾过程的数值模拟

通常喷嘴内部燃油流动过程的模拟多采用Euler-Euler方式,而燃油流出喷孔后的雾化过程模拟则多采用Euler-Lagrangian方式,从而不能直接将喷嘴内部燃油流动模拟和喷孔外燃油雾化模拟过程耦合在一起。本文将喷孔出口截面的几何特征参数与瞬时流动特征参数提取出来,并将其作为燃油雾化模拟时的初始条件。

图3 计算网格Fig.3 Computational mesh

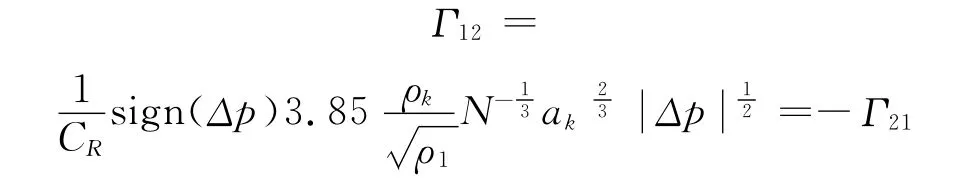

本文采用文献[8]中提出的数学模型来计算燃油离孔后的初次雾化过程。该模型认为射流内部的湍动会诱使射流表面上产生初始波动,该波动在气动力的作用下会不断增长,最终破碎为雾化液滴离开射流表面。下面给出了燃油射流初次雾化的数学模型。

从上述初次雾化模型可看出,雾化长度尺度LA和破碎液滴尺寸Rdrop取决于湍动长度尺度LT,受当地湍动耗散率k和湍动能ε的影响。破碎时间尺度τA为湍动时间尺度τT和气动时间尺度τW的混合加权值。气动破碎时间尺度通过射流表面的KH不稳定理论计算。雾化液滴的初始速度可以利用破碎时间尺度和雾化长度尺度的比值进行估算。最终通过这一初次雾化模型可以计算出雾化液滴脱离液核表面时的初始大小、速度等。上述模型中:LW为气动长度尺度;ρ2和ρg分别为液相和气相密度;σ为液相表面张力。

喷孔内部形成的空穴气泡也会对燃油射流的雾化过程产生重要的影响,空穴气泡诱发的扰动会增加燃油射流的湍动水平,从而改变了燃油射流初次雾化过程的雾化长度尺度和时间尺度。本文将空穴气泡的影响处理为一维k-ε湍流模型中的附加源项(Sk),从而在燃油射流的初次雾化过程中起作用:

式中:k为湍动能;ε为湍动能散率;C为模型常数;Sk为空穴气泡作用的源项。

燃油射流经初次破碎后形成的小液滴在随后的运动过程中,由于与周围气相之间仍然存在极高的速度差,使得其在气动力的作用下会继续发生分裂破碎。利用KH-RT模型对油滴的二次雾化过程进行模拟[9]。KH-RT模型中将油滴的破碎过程进一步分为KH不稳定波破碎及RT不稳定波破碎两种模式。

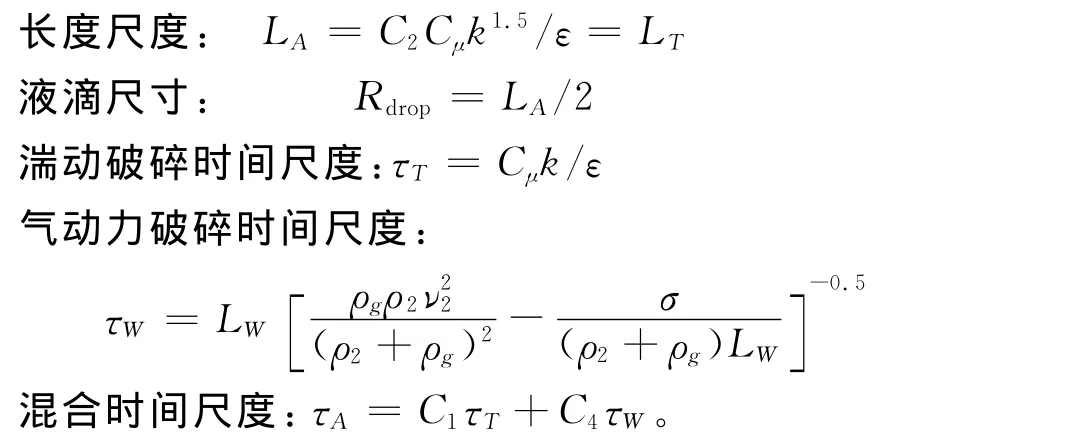

1.4 喷雾形貌测试系统

研究中进一步利用高速摄像系统对喷雾形貌进行了测试,该系统主要由高压可视容器、燃油喷射控制系统、高速摄像机、大功率光源等组成,该系统装置如图4所示。高速摄像机采用Phantom v7.3,满幅时800×600像素,拍摄速度可达6688张/s,减小分辨率后可加快拍摄速度,其最快可达190000张/s。本研究中选定的拍摄速度为10000张/s,即每隔0.1ms拍摄一张照片。

图4 可视喷雾实验装置实物图Fig.4 Experiment apparatus of spray visual system

2 结果与讨论

2.1 针阀运动和油压波动对燃油流动的影响

图5 引入针阀升程和油压波动时的孔内空穴和燃油流速分布Fig.5 Contour of velocity of liquid fuel and cavitations with variations of hydraulic pressure and needle movement

图5中给出了引入针阀升程和油压波动的喷射过程中喷嘴内燃油流动速度和空穴分布的演变过程。同时,为对比分析,在图6中还给出了采用将喷嘴内油压和针阀升程视为恒定时所获得的喷嘴内燃油流动速度和空穴分布的演变过程。由两图对比可以发现,两者孔内空穴及流速演变过程均存在显著差异。对于引入针阀升程和油压波动的喷射过程而言,在喷射初期(0.06ms),由于喷油器针阀升程极小,使得针阀座处的有效流通面积较小,进而针阀座下游压力室内的压力较小,喷孔内燃油的流动速度较慢,不利于空穴气泡的形成,喷孔内的空穴现象较为微弱;然而通过图5(b)发现,此时在针阀座处由于燃油的流动速度较快,使得有大量空穴气泡在此处形成,并向下游的压力室内发展。随着针阀的升高,阀座处的有效流通面积逐渐增大,阀座两端的压差降低,燃油的流动速度减小,此处的空穴现象将会逐渐消失,在0.18ms时,在阀座处基本已经没有空穴气泡存在。然而,由图5(b)可见,由于孔内流动速度的快速增长,会使喷孔入口附近流场静压降低[10],孔内有大量空穴气泡出现,并且气泡在液相主流的带动下向下游发展,一直延伸至喷孔出口,造成了喷孔出口流动状态的改变。此后随孔内燃油速度的不断提升,喷孔空穴区的范围和强度不断增大,至0.42ms后孔内空穴气泡的分布才基本趋于稳定。结合图2可以看到,此时喷嘴内针阀已经具有较高的升程,且油压的波动幅度也有所减弱。

同时,在图5中还可以看到,在喷射末期、针阀回座过程中,喷孔内的燃油流动速度和空穴分布也会发生较大的变化,在针阀回座初期,此时由于针阀仍具有较高的升程,且油压的波动也较小,所以孔内流动状态变化不大,至1.8ms时孔内流动状态变化较为微弱。然而,随着针阀升程的进一步减小,阀座处的有效流通面积降低,使得喷孔上游压力室内的压力迅速下降,喷孔内液相燃油的流动速度减小,促进了喷孔内空穴起泡的生长,使得孔内气相体积分数急剧升高。

由图6所示的恒定油压和针阀升程计算结果可以看到,当保持油压和针阀升程不变时,喷孔内的燃油流动速度和空穴分布很快趋于稳定,图中在0.06ms后孔内的燃油流动速度及空穴气泡的分布和强度就已基本不变。

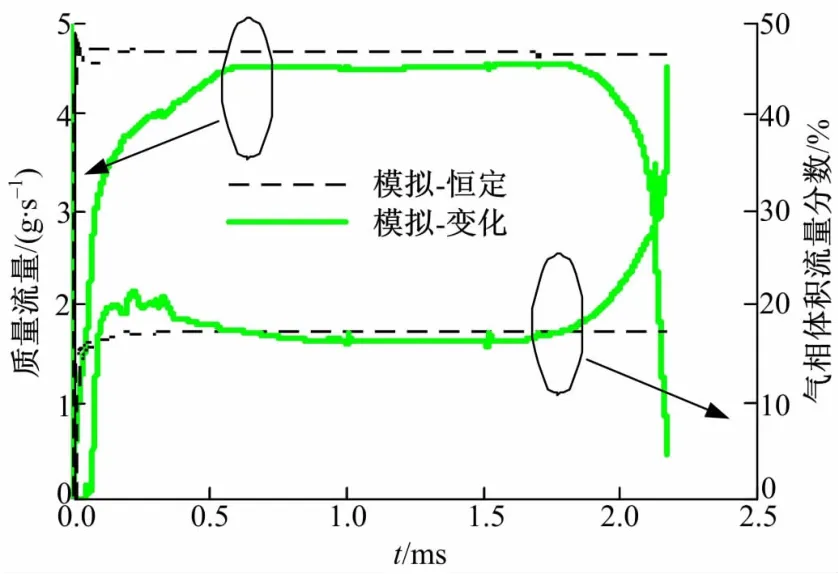

图7中进一步给出了油压和针阀升程变化及恒定两种条件下的出口截面质量流量和气相体积流量分数变化情况。由图7可见,当油压和针阀升程恒定时,喷孔出口截面的质量流量和气相体积流量分数等流动状态参数迅速升高并很快趋于稳定,质量流量在0.07ms附近基本趋于稳定,气相体积流量分数在0.20ms附近趋于稳定。而对于油压和针阀升程变化情况,其出口截面的流动参数较恒定情况有显著差异,在喷射前期和末期表现尤为明显。受针阀升程和喷嘴盛油腔内油压波动的影响,喷射前期其质量流量的升高速度相对较为缓慢,空穴气泡流出出口截面的时刻也有所推迟;同时,在喷射末期其出口截面的质量流量不断减小,气相体积分数增加。这主要是因为在喷射末期随针阀回座,喷孔上游压力室内的油压会不断降低,这促进了孔内空穴气泡的生成,使得出口截面的气相体积流量分数有所升高。综合看来,引入针阀升程和油压波动与将这两个边界设定为恒定值时,对燃油在孔内和流出喷孔时的流动特征均有极大的影响。

图7 出口截面质量流量和气相体积流量分数的变化Fig.7 Mass flow and gas phase volume fractions of nozzle exit

2.2 针阀运动和油压波动对喷雾过程的影响

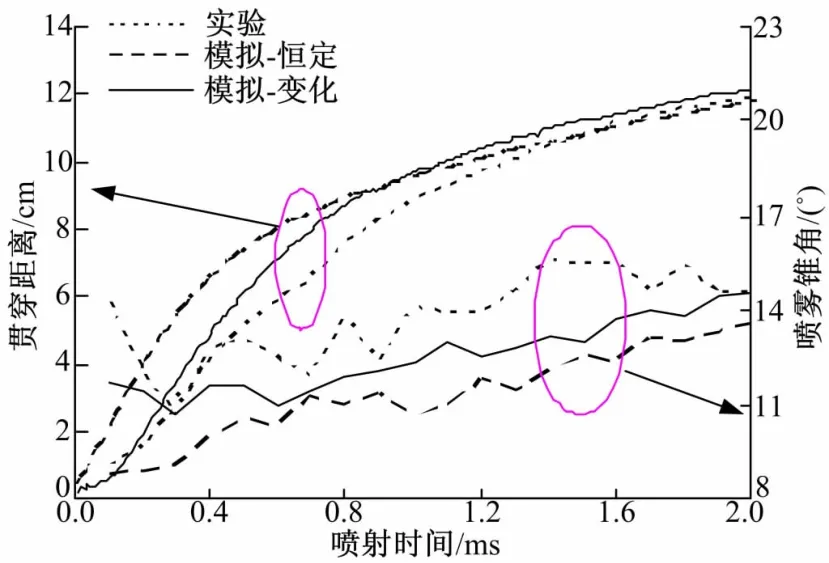

图8 喷雾贯穿距离和喷雾锥角的对比Fig.8 Comparison of spray penetration and spray cone angle

图8为油压和针阀升程变化和恒定两种条件下的喷雾贯穿距离和喷雾锥角的模拟结果与实验结果的对比。为便于对比分析,在模拟过程中将1.5ms喷射时刻所对应的喷雾贯穿距离作为基准,通过分别调整模型参数使两组模拟结果在1.5ms时刻的喷雾贯穿距离均与实验结果相同。由图8可见,引入油压和针阀升程变化的模拟结果与实际测量结果具有更好的一致性,而油压和针阀升程视为恒定的模拟结果在喷射过程中、后期与实验结果的吻合程度也很高,然而在喷射前期与实验结果却存在极大的差异,模拟值明显偏高,结合图6可以发现其在喷射开始后很短时间内孔内的燃油流动速度就已很快。同时,由喷雾锥角的对比图中也可以看到,引入油压和针阀升程变化的模拟结果也较为理想,与实验结果较为一致,而恒定条件下的喷雾锥角预测结果则明显偏低。

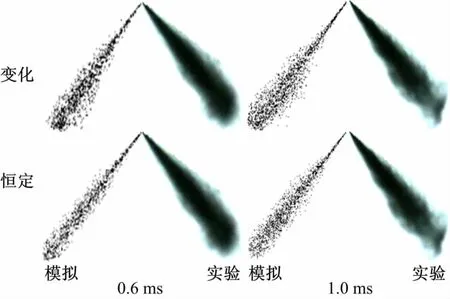

图9为油压和针阀升程变化和恒定两种条件下喷雾形貌与实验结果的对比。由图9可见,当油压和针阀升程视为恒定时其模拟喷雾形貌相对较为狭长,即喷雾贯穿距离较大,喷雾锥角较小。然而,引入油压和针阀升程变化后,其喷雾形貌与实验结果更为相似。

图9 喷雾形貌的对比Fig.9 Comparison of spray morphology

综上所述,喷嘴内油压和针阀升程的变化,会对燃油在孔内的流动过程及离孔后的雾化过程产生显著的影响,并且其势必会进一步影响缸内的燃烧和有害排放物的形成过程。故而,在内燃机模拟计算过程中要充分考虑油压和针阀升程等的影响,才能使模拟预测结果更为准确。

3 结 论

(1)引入油压和针阀升程的实际变化,会使在喷孔内及出口处燃油的流动特征均发生显著的变化,并在喷射前期和末期表现尤为明显。

(2)引入油压和针阀升程的实际变化后,燃油流出喷孔后的雾化过程也较油压和针阀升程恒定情况有明显差异。引入油压和针阀升程的变化后,喷雾形貌及贯穿距离和锥角等喷雾特征参数均与实验结果更为吻合。而将喷射压力和针阀升程视作恒定时其喷雾贯穿距离在喷射前期与实验结果相比明显偏大,而喷雾锥角相对较小。

(3)在柴油机模拟计算过程中要充分考虑喷嘴内油压波动和针阀运动等因素对燃油的孔内流动、雾化、混合、燃烧及有害排放物的影响,才能使模拟预测结果更为准确。

[1]Lin S P,Lian Z W.Mechanism of atomization[J].AIAA Journal,1990,28:120-126.

[2]Arcoumanis C,Gavaises M,French B.Effect of fuel injection process on the structure of diesel sprays[C]∥SAE Paper,970799.

[3]Huh K Y,Gosman A D.A phenomenological model of diesel spray atomization[C]∥Proc Int Conf on Multiphase Flows,Tsukuba,Japan,1991.

[4]Baumgarten C,Shi Y,Merker G P.Numerical and experimental investigations of cavitating flow in high pressure diesel nozzles[R].ILASS-Europe,2001.

[5]Blessing M,König G,Kriiger C,et al.Analysis of flow and cavitation phenomena in diesel injection nozzles and its effects oil spray and mixture formation[C]∥SAE Paper,2003-01-1358.

[6]Su T F,Farell P V,Nagarajan R T.Nozzle effects on high pressures diesel injection[C]∥SAE Paper,950083.

[7]Bae C,Yu J,Kang J,et al.Effect of nozzle geometry on the common-rail diesel spray[C]∥SAE Paper,2002-01-162.

[8]Pelloni Bianchi P.Modeling the diesel fuel spray break-up by using a hybrid mode[C]∥SAE Paper,1999-01-0226.

[9]解茂昭.内燃机计算燃烧学[M].大连:大连理工大学出版社,2005:215-216.

[10]Soteriou C E,Andrews R J,Smith M.Direct injection diesel sprays and the effect of cavitation and hydraulic flip on atomization[C]∥ SAE Paper,950080.