双钢轮振动压路机混合动力系统仿真

姚运仕,刘 龙,冯忠绪,沈建军,陈世斌

(1.长安大学 道路施工技术与装备教育部重点实验室,西安 710064;2.上海三一科技有限公司研究院,上海 201200)

双钢轮振动压路机是一种往复循环作业式机械。在一个循环中,起步/起振过程约3s,仅占总循环时间的5%,但此动态过程却需克服较大的整机平动惯性力和激振系统转动惯性力矩。为了满足循环时间仅占5%左右的起步/起振过程的功率要求,双钢轮振动压路机的装机功率必须是稳定压实过程所需功率的2倍多,造成较大的功率浪费[1-6]。在停振/停车过程,较大的惯性负荷又易造成发动机反拖。因此,实现功率优化匹配、降低功率损失、提高经济性是双钢轮振动压路机的重要研究方向。

混合动力在节能环保方面显示出巨大的优势,许多国家和地区已经把混合动力系统应用在汽车上,并取得了较好的节能效果[7-10]。工程机械混合动力技术的研究和应用得到广泛关注[11]。混合动力装载机和混合动力挖掘机具有高效、节能、低排放、低噪声、低振动等特点[12-14]。

与汽车或铲土运输类工程机械不同,双钢轮振动压路机最基本的要求是保证压实质量。为了进一步提高双钢轮振动压路机的燃油经济性和作业质量,本文拟根据某双钢轮振动压路机的工作特点和负荷特性进行其混合动力系统的仿真研究,在保证压实质量的前提下为双钢轮振动压路机的功率匹配和新型节能技术提供参考。

1 混合动力系统要求及特点

为了保证双钢轮振动压路机的压实质量,其混合动力系统有如下要求和特点:

(1)发动机转速必须恒定。双钢轮振动压路机液压传动系统中发动机与行走变量泵和振动变量泵等直接相连,发动机转速变化会引起两个变量泵输出流量的变化,导致行走速度和振动频率的波动,从而造成压实不均匀等的作业质量问题。因此,双钢轮振动压路机不能以低油耗和高生产效率为最高控制目标,而应首要保证发动机转速恒定。

(2)载荷大小及变化较规律。双钢轮振动压路机是典型的循环往复作业式机械,作业过程的载荷大小及变化较规律,可较准确和方便地预测,有利于优化和简化控制策略。因此,双钢轮振动压路机可实现荷电维持型混合动力系统,即在一个工作循环前后电池的SOC(State of charge,荷电状态)保持不变,或满足<0.05,波动很小。

(3)需求转矩的预测较准确、简单。混合动力系统控制策略的重要内容之一是准确预测需求转矩,这是转矩分配策略的前提。双钢轮振动压路机的液压系统压力直接反映需求转矩,通过检测液压系统压力和变量泵斜盘位置即可预测需求转矩。

(4)制动能量回收方便。传统双钢轮振动压路机停振/停车过程中,行走系统和振动系统较大的惯性负荷成为动力源,液压马达和液压泵角色互换,制动惯性负荷带动液压马达(充当泵)驱动液压泵(充当马达)反拖发动机实现制动。若采用混合动力系统,制动过程中液压泵充当液压马达直接驱动电机,只需将电机状态改为发电模式就可回收制动能量。

现有的汽车或铲土运输类工程机械混合动力技术并不能完全适用于双钢轮振动压路机,必须结合其要求和特点予以研究。

2 混合动力系统方案及元件选型

2.1 混合动力系统方案

某双钢轮振动压路机采用全液压驱动,行走系统和振动系统均为闭式单变量泵双定量马达系统,行走变量泵和振动变量泵及辅助系统驱动泵等通过分动箱由发动机驱动。根据串联式和并联式混合动力系统两种结构形式的对比,结合双钢轮振动压路机液压传动系统传动效率低和整机结构布置困难等特点,采用并联式混合动力系统较合适。

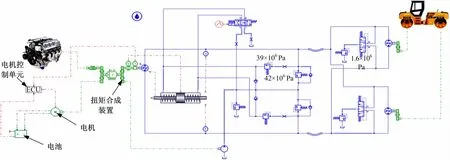

因行走系统与振动系统方案类似,以行走系统为例进行说明。图1为某双钢轮振动压路机双轴合成式并联混合动力系统[15]。与参考文献[1-5]所述原系统相比增加了电机、动力电池、压力传感器、泵斜盘倾角检测器、转矩合成装置等。在电机与转矩合成装置之间安装变速器以调整电机的工作点,若与电控发动机配合还可实现纯电动工况。转矩合成装置可以采用常啮合的齿轮、链传动或带传动。

两只压力传感器分别检测系统高压侧与低压侧的压力,并将检测结果送入控制器,由控制器计算系统压差;斜盘倾角检测器将检测到的斜盘位置送入控制器并在控制器中转化为斜盘的排量;控制器通过压差与排量计算泵传动轴上的转矩需求,并根据控制策略向电机发出控制指令,从而实现发动机驱动、混合驱动、充电、能量回收等模式。

2.2 元件选型

考虑起步/起振过程和稳定压实过程不同的动力性特点,结合压实作业中须保持发动机恒定转速的要求,某双钢轮振动压路机行走系统的并联混合动力系统采用发动机为主、电机为辅的混合驱动方式,发动机在整个压路机工作、运行过程中连续运行,电机只是在系统功率需求较高时提供辅助动力。原双钢轮振动压路机功率匹配以满足系统最大组合功率消耗来选择发动机功率,装机功率为93kW,而实际稳定工作所需要的功率只占起步/起振过程峰值功率的45%左右,甚至更低。对于混合动力系统而言,发动机功率仅需满足稳定工作要求即可,动态过程所需功率不足的部分可由电机提供。混合动力系统主要元件选型如下:采用康明斯4BTA3.9-C80发动机,额定功率为60kW,额定转速为2200r/min;采用永磁同步电机,额定功率为49kW;采用NIMH45镍氢电池20节,最大功率为60kW,电池组额定电压为240V,单体指标12V/45Ah。液压元件与原系统相同。

3 工作模式及控制策略

3.1 工作模式

根据双钢轮振动压路机工作特点和混合动力系统方案分析,将双钢轮振动压路机混合动力系统的发动机与电机工作状态分为几个模式:纯发动机模式、混合驱动模式、行车充电模式、减速/制动能量回收模式、停车/怠速模式。各工作模式在液压系统压力曲线上的位置如图2所示。考虑压实作业对速度稳定性的要求,通过控制发动机最大输出转矩使其转速稳定在小范围内,近似实现发动机恒定工作点控制。

图2 双钢轮振动压路机混合动力系统工作模式Fig.2 Work modes of parallel hybrid system for tandem vibratory rollers

3.2 控制策略

混合动力系统控制策略的主要目的是将需求转矩最优地分配给发动机和电机。

根据发动机性能参数、起步/起振峰值功率、稳定压实功率及辅助系统功率等要求,确定150 N·m为发动机最大输出转矩,即在系统需求转矩小于150N·m时完全由发动机提供,大于150 N·m时不足部分由电机提供。相应的控制策略为:

(1)纯发动机模式:在整机起动的初始阶段和其稳定工作阶段,需求转矩小于150N·m时,由发动机提供全部的动力:

式中:Tp为液压泵的需求转矩,可通过检测系统压力与泵斜盘位置计算得到;Te为发动机输出转矩;Tm为电机输出转矩。

此模式下,当动力电池的SOC低于设定的下限值(即SOC<SOClow)时,切换到充电模式。

(2)混合驱动模式:在整机起动阶段的中后期或爬坡等大负荷工况下,当系统的转矩需求超过发动机提供的最大转矩限值时,动力电池输出能量驱动电机提供辅助动力。即,若SOC>SOClow,则:

此模式下,若动力电池的SOC较低,为保护电池不被过度放电,控制电机不工作。为保证系统仍能起动,取消发动机输出转矩限值,以提供足够的转矩。即,若SOC<SOClow,则:

(3)行车充电模式:当动力电池的电量比较低时,为保证下一个工作循环的能量供应,发动机除了提供正常工作所需动力外还要提供多余的动力驱动电机充电。即,若SOC<SOClow,则:

式中:Tm_gen为电机充电转矩。

需要说明的是,对于荷电维持型混合动力系统,行车充电模式并不是一个经常的状态,只在电池电量低于最低限值时才为电池充电,以保护电池和保证电机所需电量。

(4)减速/制动能量回收模式:在停振/停车过程中,液压系统反向压力增大,采用电机制动,同时可吸收部分制动能量至电池。电机制动能力不足时,再利用发动机反拖制动进行补充。即:

式中:Tm_gen= min (Tp,Tm_gen_max);Tm_gen_max为电机最大充电转矩。

此模式下,若SOC>SOChigh,则Tm_gen=0。即为防止对电池过度充电,完全由发动机反拖制动。

(5)怠速停车模式:在停车或发动机怠速时,需根据电池的电量判断是否需充电,即:

4 混合动力系统仿真分析

根据上述控制策略,在某双钢轮振动压路机原有行走液压系统的基础上建立了并联混合动力系统仿真模型,如图3所示,包括电机模型、动力电池模型、电机控制单元模型以及转矩合成装置模型等。

图3 行走系统的并联混合动力系统模型Fig.3 Parallel hybrid system model for driving system

对仿真模型用AMESim和ADAMS联合仿真方法进行了从高速起步到停车制动的一个载荷循环过程仿真分析,结果见图4~图9。

图4 行走加速度变化规律Fig.4 Curve of driving acceleration

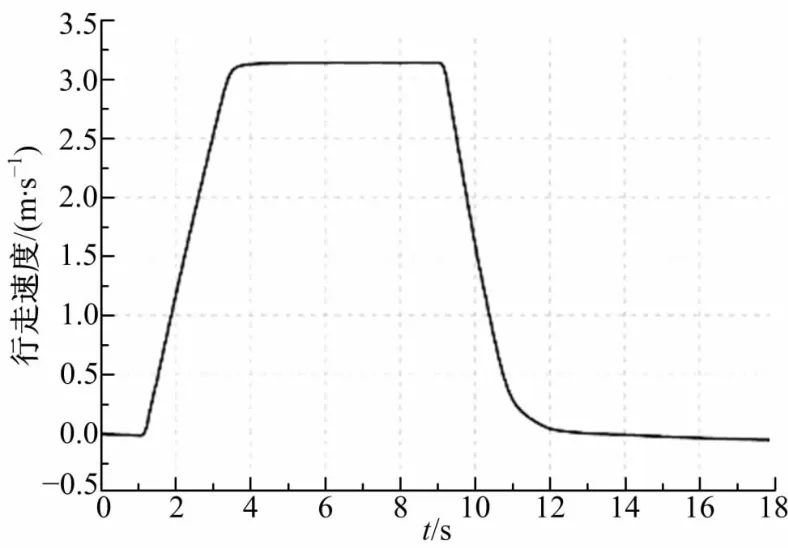

图5 行走速度变化规律Fig.5 Curve of driving speed

由图4、图5可知:起步最大加速度约为1.5 m/s2,加速度峰值不大,降低了液压系统峰值压力,改善了液压系统性能。加速过程持续了约2.8s,略短于原液压传动系统,改善了起步过程压实质量。加速过程结束后行走速度稳定在3.2 m/s附近,波动较小,保证了压实均匀性。停车制动过程相反,最大加速度约为1.85m/s2,制动过程略短于加速过程。

图6 转矩特性Fig.6 Characteristics for torque

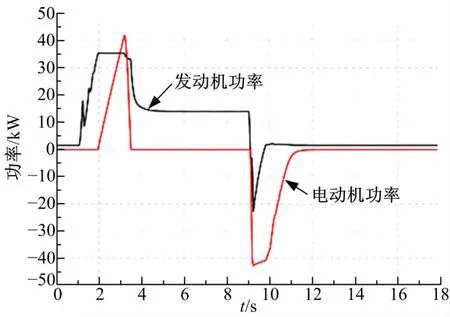

图7 功率特性Fig.7 Characteristics for power

由图6、图7可知:起步过程发动机的输出转矩被限制在一定范围,起步初始阶段(第1s内)发动机转矩不断增加,但未达到限值150N·m,发动机提供全部转矩,电机转矩为零。起步中后期转矩继续增加,超过限值150N·m时,所需转矩不足部分由电机提供。稳定行驶过程需求转矩下降至不足70N·m,发动机提供全部转矩,此时电机处于空转状态,输出转矩为零。制动过程,电机作为发电机运行,克服大部分制动力矩。制动力矩超过电机最大发电力矩的部分由发动机反拖提供。发动机的最大输出功率为35kW,电机的最大输出功率为42kW,说明对发动机和电机额定功率的选择是合理的,同时发动机的功率利用率由原来的15%提高到23%。

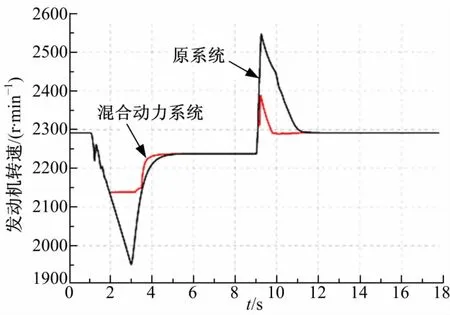

由图8可知:与原液压传动系统相比,起步过程发动机的掉速由原350r/min降低到150r/min,停车制动过程发动机的反拖升速由原250r/min降低到100r/min,发动机转速波动范围减小一半以上,极大地改善了发动机工作状态,降低了惯性负荷对发动机的损伤。

图8 发动机转速变化规律Fig.8 Curve of engine speed

图9 电池SOC变化规律Fig.9 Curve of SOC

仿真结果表明,并联式混合动力系统可应用在双钢轮振动压路机上,能有效降低装机功率,提高功率利用率,降低能耗,改善发动机工作条件。若采用电控发动机,制定更加复杂的控制策略,对发动机实行恒速多工作点控制,在保证压实质量的前提下,以降低油耗和改善排放为控制目标,混合动力系统的优势将更加明显。

5 结 论

将并联式混合动力系统应用在双钢轮振动压器机上,具有以下优点。

(1)双钢轮振动压路机起步和制动过程发动机转速波动范围减小一半以上,降低了惯性负荷对发动机的损伤。稳定压实过程的行走速度较稳定,保证了压实质量。

(2)双钢轮振动压路机起步过程发动机的输出转矩未超过设定的限值,不足转矩由电机提供;稳定行驶过程发动机提供全部转矩。

(3)双钢轮振动压路机制动过程实现了能量回收;循环前后<0.005,基本上实现了电池荷电的维持。

[1]沈建军,刘龙,唐红彩.基于AMESim与ADAMS的双钢轮压路机振动液压系统的仿真分析[J].中国工程机械学报,2009,7(1):31-35.Shen Jian-jun,Liu Long,Tang Hong-cai.Simulation and analysis on vibratory hydraulic system on tandem rollers using AMESim and ADAMS[J].Chinese Journal of Construction Machinery,2009,7(1):31-35.

[2]沈建军.双钢轮压路机动态特性分析及惯性负荷的抑制[D].西安:长安大学工程机械学院,2009.Shen Jian-jun.Analysis of dynamic characteristic and control of inertial loads on tandem vibratory roller[D].Xi'an:School of Construction Machinery,Chang'an University,2009.

[3]沈建军,冯忠绪,侯劲汝,等.双钢轮压路机行走液压系统参数的匹配[J].长安大学学报:自然科学版,2009,29(5):122-126.Shen Jian-jun,Feng Zhong-xu,Hou Jin-ru,et al.Parameters matching of hydraulic driving system of tandem vibratory roller[J].Journal of Chang'an University(Natural Science Edition),2009,29(5):122-126.

[4]刘龙,唐红彩,沈建军.双钢轮压路机行走液压系统仿真分析[J].建筑机械,2009,29(7):62-67.Liu Long,Tang Hong-cai,Shen Jian-jun.Simulation analysis of travel hydraulic system on tandem roller[J].Construction Mechinery,2009,29(7):62-67.

[5]冯忠绪,侯劲汝,沈建军,等.双钢轮振动压路机功率的配置[J].长安大学学报:自然科学版,2009,29(6):107-110.Feng Zhong-xu,Hou Jin-ru,Shen Jian-jun,et al.Power balance of double-drum vibratory roller[J].Journal of Chang'an University(Natural Science Edition),2009,29(6):107-110.

[6]李立民,冯忠绪,张艺莎,等.中国与外国双钢轮振动压路机的主要差距[J].长安大学学报:自然科学版,2011,31(3):102-106.Li Li-min,Feng Zhong-xu,Zhang Yi-sha,et al.Main performance difference of double-drum vibration roller made in China compared with that made in other countries[J].Journal of Chang'an University(Natural Science Edition),2011,31(3):102-106.

[7]Gökdere L U ,Benlyazid K,Dougal R A ,et al.A virtual prototype for a hybrid electric vehicle[J].Mechatronics,2002,12(4):575-593.

[8]Baumann B M,Washington G,Glenn B C,et al.Mechatronic design and control of hybrid electric vehicles[J].IEEE/ASME Transactions on Mechatronics,2000,5(1):58-72.

[9]刘涛,刘清河,姜继海.并联式液压混合动力车辆再生制动的影响因素[J].吉林大学学报:工学版,2010,40(6):1473-1477.Liu Tao,Liu Qing-he,Jiang Ji-hai.Factors influencing regenerative braking of parallel hydraulic hybrid vehicles[J].Journal of Jilin University(Engineering and Technology Edition),2010,40(6):1473-1477.

[10]崔星,项昌乐.多模式机电混合驱动系统特性[J].吉林大学学报:工学版,2011,41(2):303-308.Cui Xing,Xiang Chang-le.Characteristics of multimode electro-mechanical vehicular drivetrain[J].Journal of Jilin University (Engineering and Technology Edition),2011,41(2):303-308.

[11]于安才,姜继海.液压混合动力挖掘机回转装置控制方式的研究[J].西安交通大学学报,2011,45(7):30-33,49.Yu An-cai,Jiang Ji-hai.Control strategy for hydraulic hybrid excavator slewing[J].Journal of Xi'an Jiaotong University,2011,45(7):30-33,49.

[12]Xiao Qing,Wang Qing-feng,Zhang Yan-ting.Control strategies of power system in hybrid hydraulic excavator[J].Automation in Construction,2008,17(4):361-367.

[13]王庆丰,张彦亭,肖清.混合动力工程机械节能效果评价及液压系统节能的仿真研究[J].机械工程学报,2005,41(12):135-140.Wang Qing-feng,Zhang Yan-ting,Xiao Qing.Evaluation for energy saving effect and simulation research on energy saving of hydraulic system in hybrid construction machinery[J].Chinese Journal of Mechanical Engineering,2005,41(12):135-140.

[14]Lin Tian-liang,Wang Qing-feng,Hu Bao-zan,et al.Development of hybrid powered hydraulic construction machinery[J].Automation in Construction,2010,19(1):11-19.

[15]刘龙.双钢轮压路机液压系统分析与仿真[D].西安:长安大学工程机械学院,2010.Liu Long.Simulation and analysis of hydraulic system on tandem roller[D].Xi'an:School of Construction Machinery,Chang'an University,2010.