修磨机台车上下料免对中机构

曹晓东,温黎明,张勇

(山西太钢不锈钢股份有限公司炼钢二厂,太原 030003)

1 引言

修磨机是对连铸坯表面进行修磨的设备,主要由主机、台车、上下料区、翻钢机等组成,为了物流顺畅、提高生产率,炼钢二厂的修磨机成对布置,组成修磨机组。在两台修磨机中间安装翻钢机,用于翻转连铸坯,该区域的移送车带着介质拖链一起运行,两台修磨机各修磨一个表面。连铸坯的流转情况如下:移送车在上料区载着连铸坯进入台车,空移送车退出台车,台车载着连铸坯沿台车导轨往复运行,磨头对连铸坯表面进行修磨,修磨完成后台车开至翻钢区,该区的移送车将连铸坯从台车上移到翻钢机的入口臂,经翻钢机翻转后,移送车再将连铸坯从翻钢机出口臂送到另一个台车上,对另一个面进行修磨,修磨完成后由下料区的移送车下料,连铸坯的修磨程序结束。

在这一系列过程中,台车上下料是由移送车完成的,为了确保移送车能够进出台车,在台车内部也设有移送车导轨,当两处移送车导轨对齐时台车停下,即可实现移送车进出台车,进行上下料操作。台车的停车位置是由光电检测、电气控制的,由于台车车轮的不均匀磨损,会使台车的停车位置产生一定的溜车量,实际停车位置往往是随机的,给移送车进出台车造成一定的困难。

2 原来的操作方法及存在的问题

2.1 台车对中装置

移送车在台车内外的行走导轨均为凸形,其上表面的标高一致,台车实际停车位置与正确位置的偏差量是决定能否顺利上下料的关键。由于台车车轮的不均匀磨损,会造成台车溜车,随着磨损量的加剧,溜车量也逐渐加大。在台车车轮寿命周期内,最大溜车量可达60mm。

针对台车溜车,增设了用于控制实际停车位置的专用对中装置:装有定位油缸的支架安装在移送车固定框架上,在台车的对应位置焊接一个V 型定位块,油缸缸杆作为定位杆,其头部形状也呈V 型,与定位块相匹配,在一定范围内有自动复位功能。定位块外口部宽度值即为可控制的台车溜车量,随着定位块宽度尺寸加大,其厚度值也相应加大,受台车与移送车固定框架之间的空间所限,定位块外口宽度设计为90mm,即:可控制的台车溜车范围为45mm。

2.2 上下料操作步骤

上料过程为:台车开至上料位置→操作对中装置进行对中→载着连铸坯的移送车进入台车→移送车顶部下降,将连铸坯落放在台车上→空载移送车开出台车。

下料过程为:台车开至下料位置→操作对中装置进行对中→空载移送车进入台车→移送车顶部上升,顶起台车上的连铸坯→载着连铸坯的移送车开出台车。

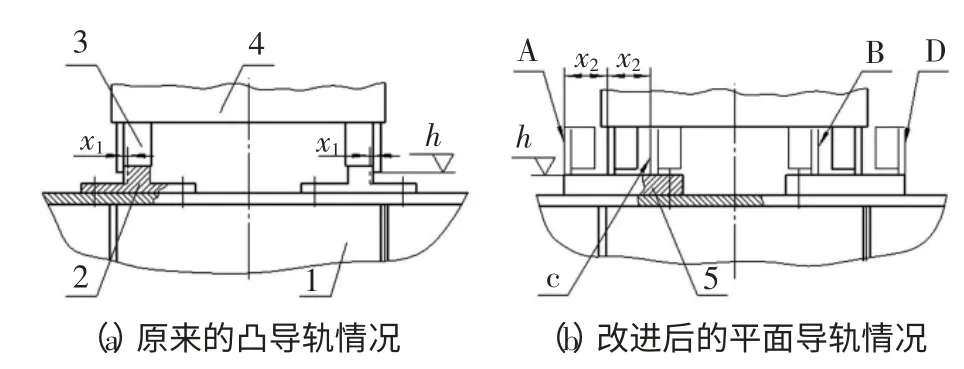

图1 显示了原来台车上下料的情况。

图1 原来台车上下料情况

2.3 存在的问题

(1)上下料所需时间长。台车上下料均需对中步骤,每块连铸坯的每一次上料或下料平均需要时间112s。

(2)对中装置复杂。该装置包括机械、液压、电气部分,由设定的程序进行控制,联锁很多,该系统中的任何异常都能导致故障发生,常出现对中缸不动作或动作不到位而引起缸杆头部位置异常现象,影响台车上下料。

(3)电信号易受磨屑的影响。

修磨现场的磨屑非常多,受其影响,会出现错误的电信号,如:对中缸的杠杆还处在伸出状态时,台车就开动,造成别弯杠杆、损坏对中缸及安装支架等设备故障,需要进行停产检修。

(4)台车不能正确对中时,上下料将发生事故。

图2 台车定位产生偏差

当台车溜车距离超过45mm 时,对中装置的定位杆会顶住定位块的边缘,使台车在不正确的位置定位,如图2 所示。对于这种状况,系统不会报警,操作人员又看不到,这种情况下移送车进出台车极易发生掉道事故,若掉道发生在翻钢区,往往还会砸坏移送车拖链,造成更大的损失。

3 改进后的上下料情况

3.1 移送车车轮工作面的改变

在上下料过程中,原来移送车车轮的工作面始终是踏面,这就必须确保台车停车位置准确,以保证凸导轨对齐,而轮缘只起导向作用;将台车内部的导轨高度降低,设计成平面型,使其与移送车车轮轮缘最低位处于同一标高,见图3中所示标高“h”。移送车进入台车后,车轮轮缘直接与平面导轨上表面接触,使轮缘作为工作面。由于轮缘直径大于踏面直径,只要车轮轮缘能处于平面导轨的宽度范围内,就能确保移送车平稳地进出台车,这样就允许台车有一定的溜车量。

图3 改进前后两种导轨的比较

改进前后的对比如图3 所示:(1)显示了原来台车内凸导轨的情形。台车内外的移送车导轨对中后允许偏差范围是±X1,该值是由移送车导轨端面的倒角值决定的,X1最大取10mm;(2)显示了改进后台车内平面导轨的情形。A 与B、C 与D 分别是移送车两个位置的车轮轮缘外侧,A 与B 是移送车相对台车允许的左极限位置,C 与D是右极限位置,图中显示的允许偏差范围是±X2,该值是由平面导轨的宽度决定的,X2最大值取80mm,即只要移送车车轮轮缘能够位于该范围内,移送车就能顺利地进行上下料。

3.2 设备改造内容

(1)台车内部的移送车导轨。将原来的凸导轨改为平面导轨,通过设计厚度尺寸,保证上表面的标高为“h”;为了不影响车轮轮缘在导轨上运行,平面导轨的安装螺栓只使用靠近内侧的一组;为了耐用,选用45 钢进行整体调质处理,达到180~220HB。

(2)移送车车轮。为了避免车轮运行中不同工作面转换时产生跳动,要求车轮轮缘与踏面同心度为0.05mm;整体调质以保证轮缘与踏面这两个工作面的耐磨性,达到240~280HB,该硬度值高于导轨的原因是车轮成本高、更换难度大,确保车轮比导轨更耐磨。

3.3 改进后的操作方法

台车在电气控制下停稳后,直接操作移送车进行上下料,步骤如下。

(1)上料过程:台车开至上料位置→载着连铸坯的移送车进入台车→移送车顶部下降,使连铸坯落在台车上→空载移送车开出台车。

(2)下料过程:台车开至下料位置→空载移送车进入台车→移送车顶部上升,顶起台车上的连铸坯→载着连铸坯的移送车开出台车。

图4 显示了移送车在不同运行区域的不同工作面。

图4 移送车不同运行区域的工作面

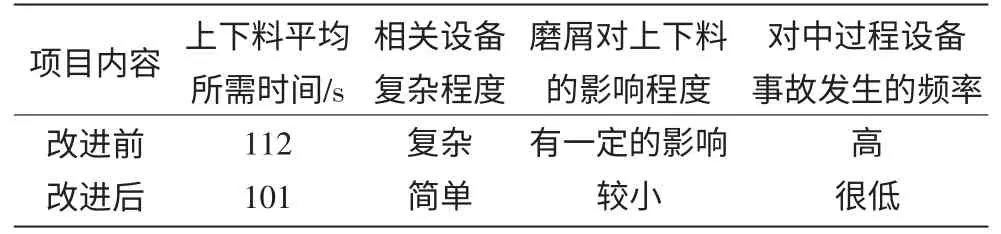

4 改进前后的情况对比

见表1。

表1 改进前后情况对比表

5 改进后的效果

共改造了4 台修磨机,每年有效工作天数按330 天计算。

(1)增加了有效生产时间

减少了辅助时间:平均每次上料、下料所需时间均减少11s,每修磨1 块连铸坯需要上料、下料各2 次,平均每台修磨机每班修磨21 块连铸坯,实行两班工作制,每年减少辅助时间=11×(2+2)×21×2×4×330/60/60=677.6h;

减少了设备检修时间:原来平均每5 天发生一次较严重的移送车掉道事故,平均每次处理事故需要2h,改进后1 年内发生过2 次操作失误引发的掉道事故,检修时间累计8.5h,每年减少的设备检修时间=2×330/5-8.5=123.5h;

以上2 项合计:每年可以增加有效生产时间=677.6+123.5=801.1h。

(2)减少了备件消耗:原来平均每月由于移送车掉道而损坏一条拖链,需要进行更换,改进后没有再损坏过拖链,每年可以节约12 条拖链。

6 结论

设备改进后减少了操作步骤,但是操作工必须严格执行操作规程,避免误操作损坏设备;设备维护人员要每周实测台车溜车量,当接近60mm 时要更换磨损严重的台车车轮;点检员要加强对移送车车轮、台车内部的移送车平面导轨等关键部位的点检,详细记录检修、更换情况,确定合理的备件库存量;技术员要根据实际使用效果,调整改进移送车车轮和平面导轨的材质、热处理工艺等,进一步改善综合性能,延长相关备件的使用寿命。

[1]机械设计手册编委会.机械设计手册(第1 卷)[M].北京:机械工业出版社,2004.