船体大合拢焊缝超声自动检测爬行器控制系统

郑雄胜,张惠

(1.浙江海洋学院机电工程学院,浙江舟山 316000;2.浙江省(久和)船舶先进制造技术研发中心浙江省船舶工程重点实验室,浙江舟山 316000)

1 引言

现代造船中,焊接是一项非常关键的工艺。船舶焊接质量的好坏直接关系到船舶的航行安全,它不仅影响船体建造质量,而且对提高生产率、缩短造船周期起着很大的作用。在船舶建造过程中,船壳外板的对接焊缝在船壳焊缝中占很大比重,尤其是船体大合拢对接焊缝的焊接质量对船舶安全航行起到很重要的保障作用[1]。目前,这类焊缝常采用X 射线检测,而随着船舶向大型化方向发展,X 射线检测的难度和成本越来越大,检测人员劳动强度大,检测效果不甚理想。另外,X 射线检测只能抽检,已经远远不能满足船舶制造业的快速发展需要。因此,为了保证船舶建造质量,实现检测的自动化、低成本化,提高检测效率和改善工人工作条件,研究设计了一种适用于船壳外板大合拢对接焊缝缺陷的超声自动检测爬行器。该爬行器采用永磁铁吸附和伺服电机驱动方式,以PLC 可编程控制器为核心,结合激光焊缝跟踪技术、数控技术、计算机技术等多种技术进行控制[2],是一种适用于现场使用、性价比高的船壳外板大合拢对接焊缝缺陷自动检测装置。

2 总体方案设计

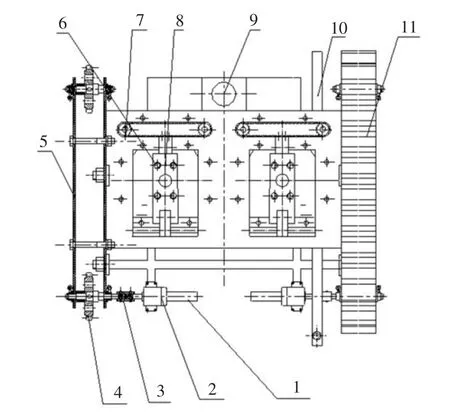

船壳外板大合拢对接焊缝缺陷超声自动检测爬行器(其本体结构见图1)主要由履带式爬行机构、焊缝扫查机构、激光焊缝跟踪系统、PLC 主控制器、小车驱动电路、监控显示器及电流变送器等组成[3]。履带式爬行机构由左右两个交流伺服电机进行驱动,可以实现爬行器前进、后退和转弯等运动。履带上的永磁铁能将爬行器牢固、可靠地吸附在船体外表面,能保证爬行时的吸附要求。爬行器的抗倾覆机构能帮助爬行器安全可靠地越过凸起的焊缝,以适应船体表面凹凸不平的结构,提高爬行的稳定性。爬行器的激光焊缝跟踪系统可以识别各种焊缝,能在一定的范围内进行焊缝的精确跟踪,可保证爬行器检测作业时始终沿着焊缝两侧行走。爬行器进行检测作业时,通过激光焊缝跟踪系统和PLC 主控制器,实时控制焊缝扫查机构的两组收发探头相对被检焊缝的检测基准线(一般为被检焊缝的中心线)作左右等距离、反向的匀速运动。

图1 超声自动检测爬行器结构简图

3 探伤原理及仪器、探头的选择

船壳外板大合拢对接焊缝缺陷超声自动检测爬行器主要采用多探头超声串列法检测。串列法检测作业时要求两组收发探头相对于检测基准线作匀速、等距和反向运动[4]。本文设计的检测爬行器选用了德国K.KUSN60 超声波探伤仪。该型号的探伤仪具有频带宽、灵敏度和分辨力高、可数字化操作等突出优点,是一种适合自动扫查系统的探伤设备。大型船舶船体外板的厚度通常超过100mm,因此扫查时采用了串列式斜探头组对称式探伤方式,两组串列式斜探头(一组探头接受信号、一组探头发送信号)对称地置于被检焊缝的两侧,由爬行器行走机构伺服电机和焊缝扫查机构伺服电机配合带动扫查探头组完成矩形扫查或锯齿形扫查(扫查方式示意图如图2 所示)。另外,考虑耦合剂来源方便,价格低廉,对人体无害,对船体材料无腐蚀作用,便于操作,检测后容易被清除等因素,选择添加有防腐剂和润湿剂的水作为探伤的耦合剂。

图2 扫查方式示意图

4 电控系统设计

4.1 检测过程分析

爬行器工作前,必须先清除船壳外板表面的铁锈等杂质,然后在被检焊缝表面画出检测基准线,接着调节探头的初始位置(既要保证探头的探测面垂直压紧在船壳外板表面上,又要保证探测面与船壳表面留有一定的上下调节余量)、设定设备的基准灵敏度和基本参数(扫查速度、扫查间距、扫查方式等),完成设备的调试和校验。

检测作业时,通过手动控制将爬行器置于被测焊缝表面上,同时开启伺服电机和水泵电源开关,将设备设定为自动检测模式,焊缝扫查自动开始。在检测过程中先进行快速预扫查,当发现疑似缺陷时,设备进行声光报警,并自动转为慢速的精度扫查。在有缺陷的地方即时打上标记并储存检测参数。当整道焊缝扫查完毕,水泵电源随即关闭,自动检测控制转为手动控制模式,通过手动控制器将爬行器行走到下一道被检焊缝[5]。另外,在扫查过程中,对不能马上识别缺陷的地方可进行往复式扫查。

4.2 控制硬件设计

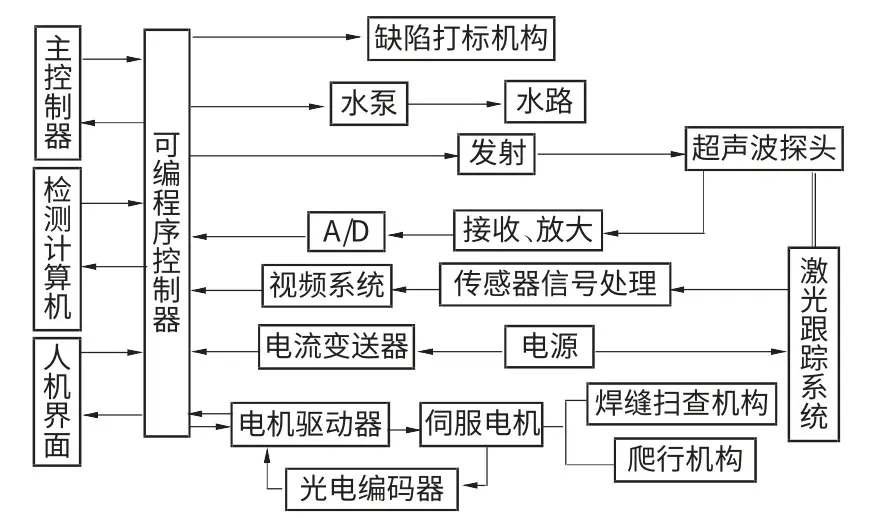

本检测爬行器采用了以工控计算机和PLC 可编程控制器为核心的两级控制模式,包括手动控制器和人机交互界面的综合控制系统。PC 机是上位机,它可以通过有线或无线遥控方式将检测参数输入,主要执行制定检测任务,显示检测状态,协调爬行动作等功能。PLC 可编程序器是下位机,它主要接收和执行上位机的信号,并且将各种检测到的信号进行反馈。整个控制系统包括:爬行器行走机构、焊缝扫查机构、检测电源、激光跟踪机构、水泵电源、缺陷打标机构等。控制硬件方框图如图3 所示。

图3 超声自动检测爬行器的控制系统框图

4.3 PLC 控制系统I/O 接口分配

在该爬行器的控制系统中,选用了德国西门子公司出产的S7-300 型可编程控制器。按照焊缝检测的工艺要求,PLC 主要用来协调控制爬行器各个机构的动作并采集、检测相关信号,实现爬行器的启停、前进、后退、左转、右转等运动及各种逻辑控制和系统监控。根据控制要求设定爬行器的控制系统输入/输出接口分配见表1。控制系统一共用了18个数字量输入口、12个数字量输出口、5个模拟量输入口(检测电流值、爬行器左轮速度反馈电压值、爬行器右轮速度反馈电压值、左扫查电机速度反馈电压值、右扫查电机速度反馈电压值)和4个模拟量输出口(爬行器左电机转速控制电压输出、爬行器右电机转速控制电压输出、左扫查电机转速控制电压输出、右扫查电机转速控制电压输出)。PLC 通过RS485 网络总线与主控计算机进行通信。

表1 PLC的输入/输出接口分配

4.4 控制流程设计

本系统控制的关键是爬行器的运动路径控制。通过激光传感器得到被检焊缝的偏差信号分别进行控制爬行器行走机构的左右两个交流伺服电机和焊缝扫查机构的两个交流伺服电机,焊缝检测的精度和电机相应的速度都会影响到检测精度。该系统自动检测的控制流程图如图4 所示。

5 控制软件设计

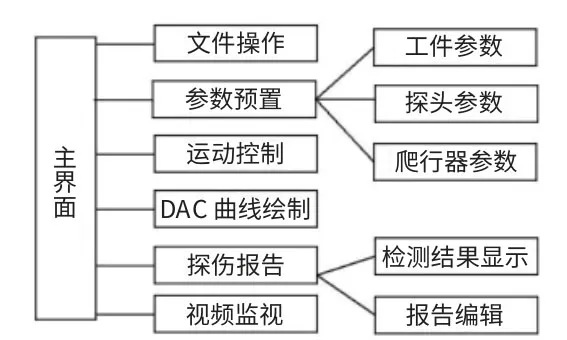

爬行器的软件部分包括参数预置(焊缝厚度、检测类型、扫查长度、扫查速度、爬行器步进距离、折射角、声波在探头内的传播时间等)、评定缺陷灵敏度曲线的制作与存储(DAC 曲线)、爬行器的运动控制(包括:运动控制卡选择,运动参数设置,前进、后退和转弯的控制)、缺陷信号的采集与存储、缺陷图像的生成与检验报告的编辑、视频监视(焊缝图像监视和爬行轨迹纠正)等,软件采用面向对象设计,其控制结构框图见图5 所示[6]。

上位机软件运行在Windows XP 操作系统平台上,采用Visual C.++高级语言编写,主要实现爬行器的运动路径控制、焊缝自动检测控制、手动控制和视频监视功能。通过RS485 网络总线与PLC 可编程序控制器进行通讯。

PLC 可编程序控制器的软件用汇编语言编写,软件运行后接收上位机发来的电信号,经信号处理及功率放大,驱动相应的执行机构,同时它又检测执行机构的状态,返回工作站,实现整个设备的计算机闭环监控。

图4 PLC 控制流程框图

6 结语

本文研究设计的船壳外板大合拢对接焊缝超声自动检测爬行器集超声波探伤、爬行器运动控制及信号处理于一体。两级计算机控制能按规定路径自动快速地实现船体对接焊缝的现场检测,实时记录并储存检测数据、定性定量地判别焊缝缺陷,准确地确定缺陷位置。不同的检测参数可根据检测要求设置并储存,具有连续、高速检测功能。系统装置简单,操作方便,经济实用,在船舶修造行业中有着非常广泛的应用前景。

图5 软件控制结构框图

[1]赵思连.船舶焊接缺陷及其质量检验[J].武汉造船,2001(3):21-23.

[2]刘志远,裴润等.一种焊缝缺陷自动超声检测系统[J].焊接学报,2002(6):71-74.

[3]郑雄胜.自动超声探伤系统在船体对接焊缝检测中的应用研究[J].机械研究与应用,2007,20(6):63-65.

[4]刘志远,裴润,王玲.一种焊缝缺陷自动超声检测系统[J].焊接学报,2002,23(3):71-74.

[5]张旭辉.管道对接焊缝自动超声检测系统的研制[D].西安:西安科技学院,2002.

[6]张云生.实时控制系统软件设计原理及应用[M].北京:国防工业出版社,1998.