抽汽式汽轮机中间调节级末叶片弹-塑性分析研究

韩方亮,邱平,胡利民

(中国长江动力集团有限公司供热汽轮机研究所,武汉 430074)

1 问题的提出

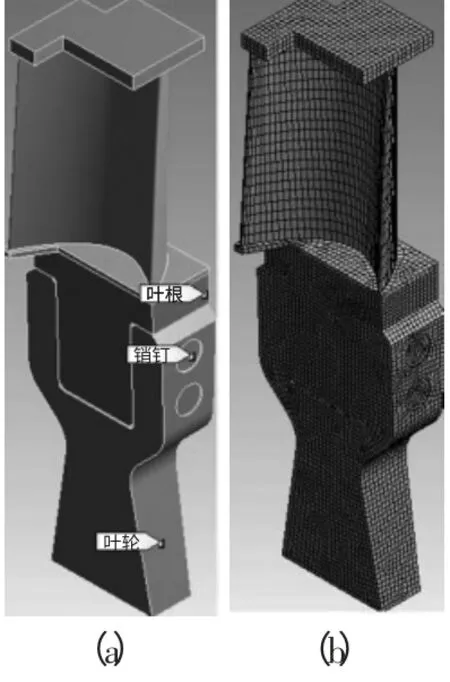

图1

汽轮机是火力发电厂三大主机之一,它的安全性直接影响电厂的运行。汽轮机动叶片承担能量转换的工作,且处于高温、高压、高转速的恶劣工作状态,必须对其进行全面的强度校核。整圈安装的叶轮上,有两片末叶片,又称封口叶片。末叶片结构如图1(a)所示,叶根和叶轮通过两根销钉紧固。由于这种特殊的结构,叶根、叶轮、销钉的连接处极易产生应力集中,有时候峰值应力会大大超出材料的屈服极限。传统的强度计算方法只能求关键截面的平均应力值,无法真实反映构件的峰值应力,所以要取很高的安全系数,造成了材料的浪费并提高了成本。

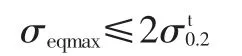

式中,σeqmax-应力集中部件的最大等效应力;-汽轮机材料工作温度下的屈服极限。

笔者认为上述方法是不全面的,当构件应力超出材料的屈服极限后会发生局部塑性变形,载荷会在构件内重新分布,应力值并不会达到弹性分析时的σeqmax,且发生塑性变形的区域对材料的疲劳寿命有很大的影响。所以,有必要将塑性分析引入应力集中区域的强度校核,为精细化设计提供可靠的依据。本文选取我公司某型抽汽式汽轮机中间调节级末叶片进行弹-塑性分析,通过分析结果得出一些结论,指导实际工作。

2 模型前处理及相关参数

2.1 模型及材料参数

分析模型如图1 所示,依据圣维兰原理,叶轮周向上取一个叶片对应的扇区,径向上截取轮缘的部分。叶轮、叶片、销钉的材料参数见表1。

表1 叶轮、叶片、销钉材料参数

2.2 分网及边界条件

有限元模型采用全六面体网格划分,如图1(b)。叶轮和叶根周向对称约束,叶轮底部法向约束,叶轮与销钉、叶根与销钉连接部分定义为摩擦接触,摩擦系数取0.15,载荷为3000r/min。

3 弹性计算及结果分析

(1)弹性分析结果如图2 所示,销钉的应力远远小于其屈服极限,在此不列出。

图2

(2)从图3 可以看出轮缘下销钉孔和叶根两个销钉孔边缘配合区域应力值已超出材料屈服极限。可以预测,这些区域将发生塑性变性。

4 塑性计算

4.1 材料的本构曲线

塑性分析的难点在于确定材料的本构曲线,材料真实的应力应变关系很难获得。依据实际产品的运行统计情况,以材料的σ0.2、σb作为本构曲线的临界点,建立叶轮、叶片、销钉应力应变曲线如图4。

4.2 塑性分析结果

(1)图5 显示的塑性变形区域与前文预测的一致。

(2)图6 列出了叶根、叶轮销钉孔长度方向上应力、塑性区域的分布。可以看出,在叶轮、叶根的边缘发生塑性变形,载荷在构件间重新分布。塑性变形使承载面积增加,叶轮和叶根最大应力值显著下降。

图4 叶轮-叶片-销钉本构曲线

图5

(3)由于塑性硬化的作用,塑性区域的承载能力加大,在一定范围内,应力超出屈服极限时塑性区不再扩大。

(4)图6(b)、(d)表明,叶根上下销钉孔均发生塑性变形,叶轮只有下销钉孔发生塑性变形。发生塑性变形的区域占整个承载区域的比例很小,设计过程中可以采取倒角去掉应力集中区域。若塑性区过大,无法倒角去除,应按照ASME 规范和国内压力容器分析设计方法标准,严格校核构件的安全性。

(5)通过塑性分析结果,在末叶片检修时,应密切关注塑性区的状态,检查有无宏观裂纹。如有宏观裂纹,应及时更换。如没有宏观裂纹,不要打磨塑性区域,以免引起新的不可预测的塑性扩展。

5 结论

图6

将塑性分析引入汽轮机末叶片应力集中区域的有限元分析中,利用工程实践建立了材料的本构曲线。通过计算,比较真实地反映了构件的实际应力水平,并得出结论:当材料应力超过屈服极限时,塑性应变发生,载荷重新分布,构件受力趋于平均,承载能力加大,构件在此工作状态下是安全可靠的,并为设计和检修提供了理论依据。

[1]史进渊,等.汽轮机部件强度有限元分析的设计判据[C]//中国动力工程学会透平专业委员会2010 年学术研讨会论文集,2010.

[2]吴厚钰.透平零件结构和强度计算[M].北京:机械工业出版社,1980.

[3]丁有宇.汽轮机强度计算[M].北京:水利电力出版社,1985.