HH继电器耐压检测专机的设计应用

郑洪刚

(无锡市明达电器有限公司,江苏 无锡214042)

1 引 言

无锡市明达电器有限公司是我国最早专业生产机床电器产品的厂家之一,是行业骨干企业。公司HH 系列中间继电器产品质量上乘,服务优良,深受消费者好评。中间继电器的好与坏,除了材质和品质外,与其电气综合性能及可靠性有相当大的关系。公司不仅采用优质材料、先进管理、成熟工艺来保证继电器的性能,还具有一整套耐高压检测设备,每个出厂继电器都必须严格检测,有一项电气指标不合格,都会当作不良品剔出,保证了最终出厂产品都是合格可靠的。

总装检测线上的工人劳动强度高,但生产效率较低,不适应高效大批量生产。而且一旦操作工疲劳,精神不集中,就可能出现误判,导致不良品流入市场,在后道工序中则可能会花加倍的时间和精力来甄别,为了解决上述问题,公司开发研制了适合继电器生产的HH 系列继电器耐高压综合检测专机,主要用于HH52、HH53、HH54、HH62 的产品耐压测试中。彻底改变了以前靠人工插拔费时费工的现象,转为全自动化机械设备。

2 继电器耐高压综合检测专机的改进设计

我公司继电器耐高压综合检测专机虽然叫耐高压检测,其实是实施继电器耐高压→电气→接触可靠性→带灯检测→排出等一系列工序的高集成自动化机械专用设备。

公司现有一台自动滚印机,负责滚印公司继电器罩壳上的铭牌,然后排出。本设计就是接上这台自动化设备,使之成为一条自动生产流水线。大家知道继电器耐高压电气性能检测必须通过检测探针来实现,所以这台耐高压检测专机全是通过高质量探针接触继电器的端子脚来实现通断,进而测量耐高压及电气综合数据,然后通过专用电气设备判断数据是否符合既定的国家继电器标准参数,合格则继续进入下一道检测,不合格则由机械夹爪从线上分拣出并移至不良品堆放处。

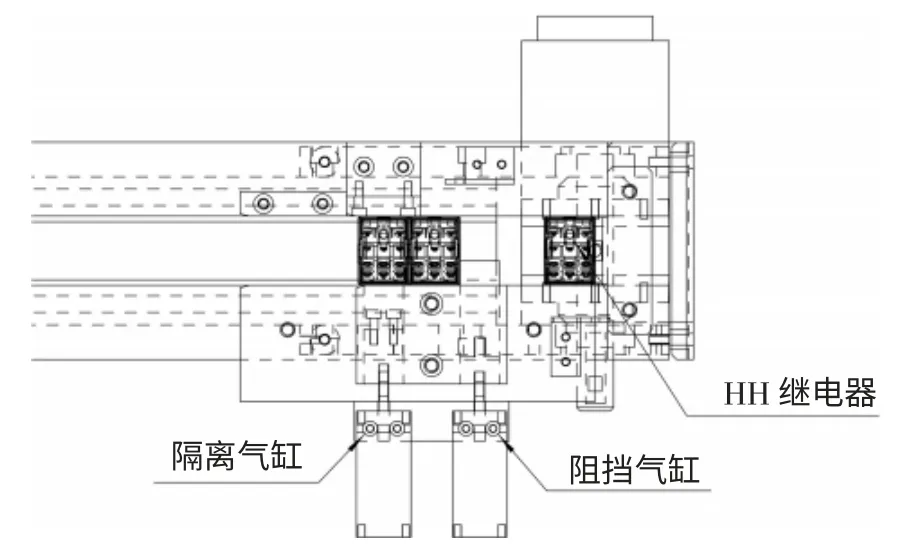

2.1 隔离继电器

由于继电器是由滚印线排出的,它是累积的,必须在排出端设计一组隔离装置,使得继电器能逐个排出,以便在后续设备上能对继电器逐个采样和处理。设计的原理就是采用两个气缸,一个起隔离作用,隔离后续来自滚印线的继电器,另一个起阻挡放行作用,放行单个继电器后立刻阻挡后续单个继电器,使其只有一个继电器进入下一道工位(见图1)。

图1

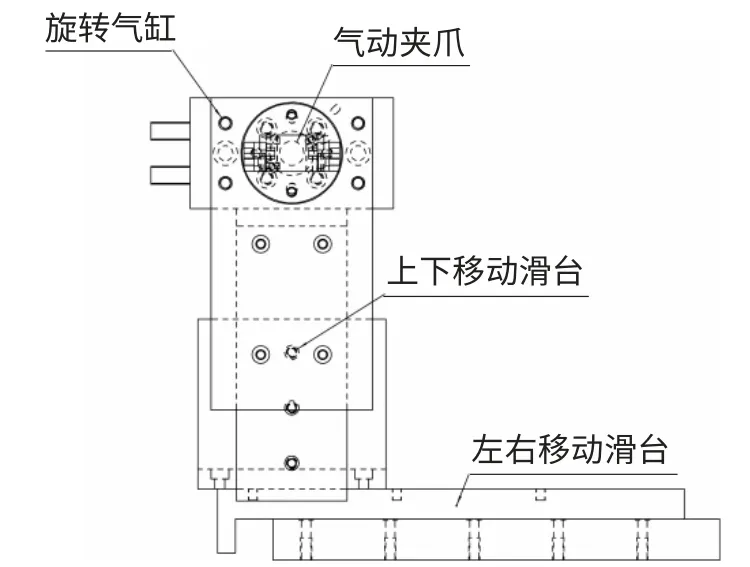

2.2 自动旋转上料

继电器在滚印线排出时铭牌朝上,端子脚朝下,通过带有旋转功能的夹爪来实现继电器的180°旋转,使得铭牌朝上,端子脚朝上,顺便实现继电器的自动上料,进入本设备的导向槽中,以便可以实现对继电器逐步处理。首先把旋转气缸固定在上下移动滑台上,然后再整体固定在左右移动滑台上,使之能够实现如下步序功能,完成从滚印线到检测线的转换。由此把继电器导入本设备,实现自动化上料(见图2),工序为:左右移动滑台左移→上下移动滑台下移→气动夹爪夹紧→上下移动滑台上移→旋转气缸旋转180°→左右移动滑台右移→上下移动滑台下移→气动夹爪松开→上下移动滑台上移(原点)。

图2

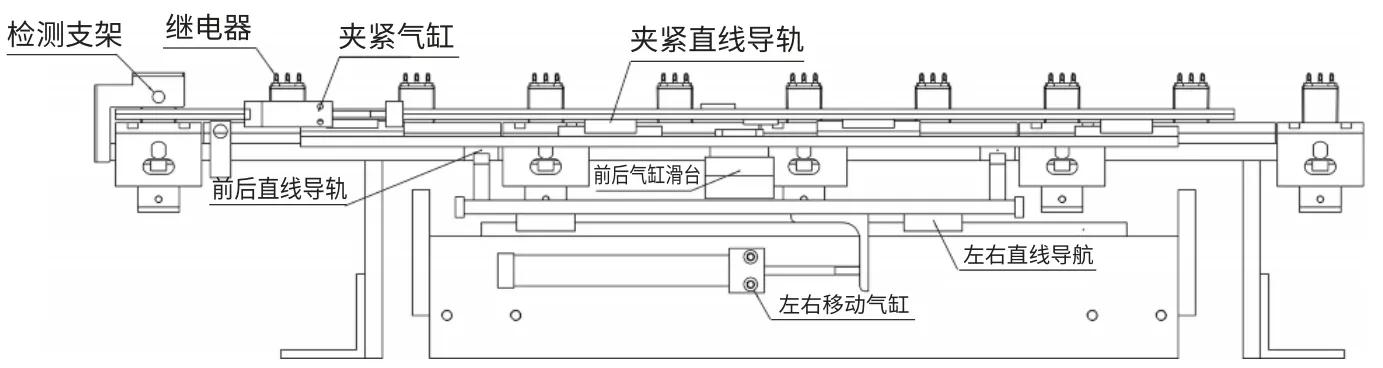

2.3 导向送料

继电器始终处于导向送料槽里,分别通过两组前后、左右气缸及夹紧气缸来实现继电器的横向直线步进送料。工序为:前后气缸滑台前移→夹紧气缸夹紧→左右移动气缸右移→夹紧气缸松开→前后移动气缸后移→左右气缸滑台左移(原点)。

通过这种周期性运动,逐步把继电器带入各个检测工位,同时可以让设备处于并联工作的状态,提高检测效率(见图3)。

图3

图4

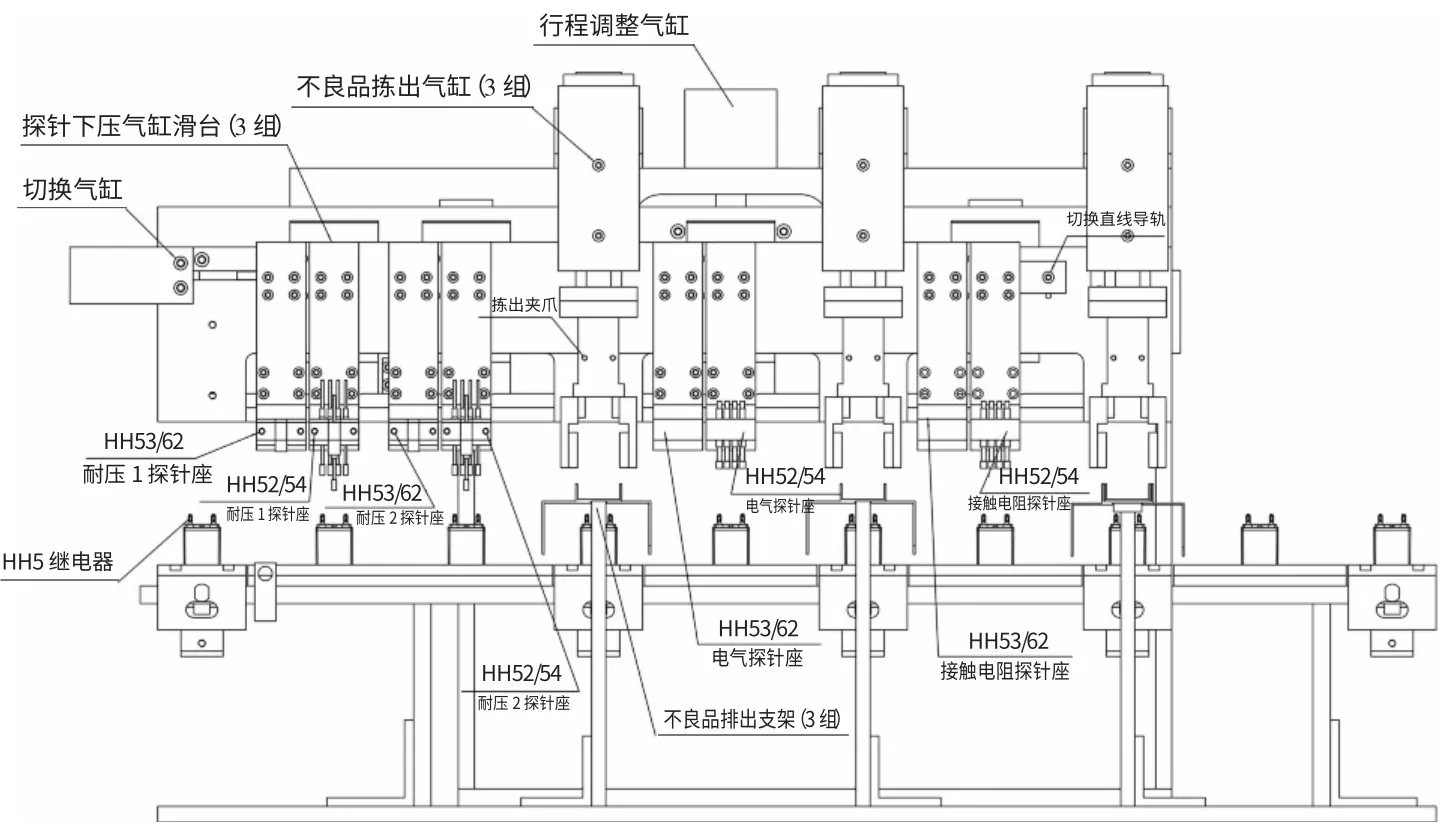

2.4 综合电气性能检测

图5

分别进行耐高压检测、电气性能检测和接触性可靠性检测,通过本设备的导向送料装置把继电器送入各工序,通过输入一定的电流电压及一定时间检测标准方可确定合格与否。考虑到耐压检测数据多,时间长,会大大增加本设备的运行节拍,降低设备的运行效率,所以设计时,采用一分为二同时检测的方法,把原本缩在一个工位里的分为耐压1 和耐压2 两个工位,通过同时进行检测采样的办法来实现机床的高效运转,适应整条流水线的节拍。数据采集通过高品质探针采集继电器的耐压数据、电气性能和接触性能数据,然后经过专用电气设备里设置的继电器国家标准数据对比,合格则通过,进入下一道检测;不合格,则由不良品拣出机构进行不良品拣出。兼顾到HH52 和HH54 继电器端子脚的尺寸一致,只是数量不一,可以归并在一起,同样HH53 和HH62 继电器也可以归并一类,为了可以提高本机的运行效率,在设备的左端设置了切换气缸,通过切换气缸和切换直线导轨我们可以用来分别切换检测HH52/54 及HH53/62,达到了设备使用的最大化(见图4)。

2.5 合格品排出

当各道检测工位都顺利流过而没有被拣出后,也就意味着继电器的各项性能指标符合相关参数后,被判断为合格品,最后则由排出机构顺利排到下道流水线中,由此也实现了继电器的自动下料(见图5)。

工序为:夹紧气缸夹紧→左右气缸右移→夹紧气缸松开→左右气缸左移。

3 结 语

通过本台设备的制作,取消了生产中原本需要两人不间断操作的手动检测,通过技术创新改造实现了全自动化操作,既降低了工人的劳动强度,又提高了劳动效率,降低了生产成本,达到降本增效的目的。