电厂锅炉胀管工艺探讨

邹本艳 吕 波

(神华包头煤化工分公司,内蒙古 包头 014010)

0 前言

二十世纪以来,世界各国电力事业飞速发展。我们需要不断学习新知识、提升自己的能力和业务素质,跟上电力行业发展的步伐。本文根据从事电厂锅炉工作多年经验,分析对锅炉胀管工艺的一点心得,供同行们探讨。

1 锅炉运行中胀口的最基本要求

锅炉运行中胀口的最基本要求就是严密性和牢固性。由于胀口的严密性和牢固性是取决于管板的回弹力,且与回弹力的大小、管孔及管端的表面光洁度、形状等有关。所以讨论胀管工艺实质上就是讨论这几个问题。

回弹力分析

回弹力是产生弹性变形的管板在胀后要恢复原有尺寸但受到管子的约束而产生的径向压力d1-d2-δ,管板胀大程度与胀管率的大小有关,下面作个定性分析:

我们从胀管率H=0开始,当H=0时,由胀管率:

得知d1=d2+δ这时管子外径与管孔仍有间隙,到d1=d2+δ+2△t时,此间隙消失。

上式中:Hn——采用内径控制法时的胀管率;

Hw——采用外径控制法时的胀管率;

d1——胀完后的管子实测内径,(mm);

d2——未胀时的管子实测内径,(mm);

d3——未胀时的管孔实测直径,(mm);

d4——胀完后紧靠锅筒外壁处管子实测外径,(mm);

δ——未胀时管孔与管子实测外径之差,(mm);

△t——胀至间隙为零时管子壁厚的减薄值,(mm);

t——未胀时的管子壁厚,(mm);

这阶段回弹力为零。

第二阶段是管板弹性变形阶段,这时回弹力与胀管率成正比。

第三阶段从管板孔内壁屈服时算起。因为管板沿径向的厚度很大,类似厚壁单层压力容器,其应力分析沿半径方向是不均匀的。直径最小处应力最大。所以管孔内壁首先屈服。胀管率增大则屈服层厚度增加,所以胀管率增大时一方面是管孔变形大,回弹力也大。但同时因屈服层逐渐增厚,管板通过屈服层对管壁外径所施加的回弹力的增加率却逐渐减小,并达到一个最大值。

第四阶段是随着胀管率的继续增加,屈服层的作用占了主导地位,对管外壁的回弹力反而逐渐减少。

以上所述的回弹力与胀管率之间的关系可用曲线表示如图1:

根据以上分析和工作实践,胀管率应控制在一定范围内,一般应控制在1.0~2.1%范围内。

图1 为回弹力与胀管率之间曲线图

2 胀管施工工艺

2.1 胀管准备

管板孔壁的检查。首先胀接管板孔应符合相应的质量标准,中压炉执行电建规、低压炉执行GB50273-98,现以低压炉为例对于φ32~42的钢管其管孔应符合表1数据要求:

表1 为低压炉φ32~42mm钢管数据偏差值

其次胀接管孔表面不应有凹痕、边缘毛刺和纵向沟纹,环向或螺旋形沟纹的深度不应大于0.5毫米,宽度不应小于1毫米,沟纹至管孔边缘距离不应小于4毫米,检查时可直观或用放大镜检查。

2.2 管子的检查

用肉眼及灯光管子的内外壁,应光滑没有刻痕、裂纹、重皮等。管子胀接端的外径偏差;公称外径为32~42毫米的管子,不应超过±0.45毫米,长度偏差不应超过±3毫米,弯曲管的外形偏差为:

a、管口偏移(△a)≤2毫米

b、管口偏移(△b)≤5毫米

c、管口间水平方向距离(m)偏差≤±2毫米

d、管口间铅垂方向距离(h)的偏差+5-2

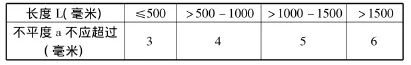

e、弯曲管的不平度见表2:

表2 为弯管不平度标准值

f、胀接管口的端面倾斜度不应大于管外径的2%

g、通球检查,用直径为管子内径70~85%的钢球对管束进行逐根的通球检查,并将检验完的管子作好记录单独摆放,以免混淆。

2.3 管端退火

锅炉法规规定,胀接管子管端的硬度若大于管板硬度或管子硬度大于HB170时,应进行退火处理,退火长度一般为150~200mm。

退火时可将管头插入铅槽内,进行铅浴。铅的温度应控制在600~650℃,可采用热电偶随时测量铅液的温度,管子在铅槽内加热15分钟后,取出插入干燥的石灰粉内进行焖火,待徐徐冷却到接近环境温度后方可取出。熔铅时为防止铅液飞溅,在铅液面上应撒上一层石棉灰,浴铅及焖火时,可将管头的另一端用木塞塞住,防止空气对流,保证退火质量。

2.4 管端及管孔壁打磨

管端表面的加工程度直接影响胀管质量,实践证明,管端内有7~12长的粗锉时,可保证较高值,胀接质量打磨管端后工作应在即将进行胀接时边锉边胀,打磨长度应为(管孔壁厚+50mm)管子端头打磨可采用三块砂轮片组成的卡头安在床上进行,管头插入砂轮块中,当卡头转动时砂轮片靠外力作用和管头接触进行打磨,金属表面打磨应以少为佳,只要缺陷磨掉露出金属光泽即可,一般最终打磨量应控制在0.2毫米为宜。管孔壁打磨可用小风砂轮杆上缠砂纸进行,打磨时风砂轮杆应与管孔轴线尽量平衡,以免打磨不匀,出现喇叭口,不要将管孔打的很光滑,露出金属光泽就可。

2.5 挂管

2.5.1 配管

由于加工时的误差,各管孔直径大小是不同的,同样规格的管子在制造时其外径也有误差,如φ42管子,制造时外径在公称直径1%以内均合格,这样它的范围应是 φ41.58~φ42.42之间,而胀接管孔对应φ42管子可以在42.3+0.34之内,也就是说 φ42.3 ~ φ42.64 之间合格,若 φ42.4 的管子穿在φ42.64 的孔内,则间隙为0.24,若 φ41.6 管子穿在 φ42.64 的孔内间隙为1.04,可见间隙为0.24的非常难穿,而间隙为1.04的管子胀后塑性变形又太大,因此在配管前应将锅筒(或联箱)孔平面放大画出管孔分布图,并在每个孔上标出实测孔内径数值,然后对每根管子逐根测量其直径、编号、穿管时应采用对号入座,使其间隙尽量保持一致。

2.5.2 试装和挂管

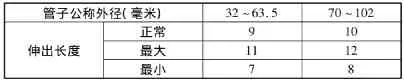

管头伸出管孔的长度是锅炉安装的又一个质量标准,如果过长,则保证不了扳边角度,而且也减少了拉脱力,如果过短则管孔壁容易变形,在锅炉运行不正常时,管子容易脱落,因此在规程上对其伸出管孔壁长度都作出了规定,详见表3:

表3 为管端伸出管孔的长度

为了保证这个数值,必须进行试安装,对于管板壁薄的即<20mm可直接用炉管试安装,对于壁厚(>20mm)的可用比炉管小一号的样管进行试安装,将正式安装的炉管按此管进行切割后挂到炉上。

挂管时,上下锅筒(或联箱)都应有人配合,锅筒外要专人负责找正,挂管时一般选择锅筒(或联箱)位于同排管子两端最边上的一根管子作为基准管(也称定位管),胀接之后依它们来控制管子排面的整齐,并使胀接过程中上下锅筒(或联箱)之间的标准和平面不会发生变动。挂管过程中,由两侧基准管拉线找正,由两侧基准管向联箱中部依次挂完,挂管时,胀的不要太紧,带上点劲就可以。

2.6 胀管

胀管顺序为沿锅筒(或联箱)纵向中心线来看,由两侧基准管向锅筒(或联箱)中部进行,从锅筒(或联箱)径向来看,由中部向外侧进行,各排管可同时进行胀接,就每排每列而言应采用反阶式胀管次序,以免使已胀接完的胀口松弛,当胀接第二排时,其反阶次序不应重合,而应交错开胀接,第三排再错开,依次类推,如图2序号所示:

图2 为胀管顺序图(箭头表示胀接先后顺序)

胀管时最好上下炉筒(或联箱)同时进行,管子端头应垂直于锅筒,胀后的管壁减薄量应在5~15%之间,胀口不应有凹陷、裂纹,切口偏斜等缺陷,扳边应从管边外1~2毫米处扳起,并与管端轴线成12~15°角,胀粗变径部分应缓慢,胀管率应控制在1~2.1%之间。

2.7 水压实验

当胀接工作和锅筒内部装置安装工作结束后,水压试验前必须再对所有管束进行通球检验。水压试验时环境温度应高于5℃,各缸应有防冻措施,水压试验时必须注意升压和泄压速度,一般在工作压力以下每分钟升压1~2kg/cm2;超过工作压力后,不宜超过1kgf/cm2;泄压速度也一样,若压力升、降过急易造成胀口渗漏。

3 胀管工艺应注意的问题

3.1 管板及管子的硬度测试及管端退火。在开箱点件的同时,应对管板及管子的硬度进行测试,根据规程要求若管子硬度HB≯170且小于管板硬度可不进行退火,根据规范要求退火温度控制在600~650℃,保温15分钟插入白灰中复冷至常温,这种退火属于低温退火,所谓低温退火就是将非淬火钢加热到低于AC1的某一温度,保温一定时间后缓慢冷却,其目的是消除锻、轧后管件的残余内应力,以达到降低硬度,改善管子的延展性能。但是由于操作方法不当也会出现退火后的硬度降不下来,甚至高于退火前的硬度,若加热温度 >723℃时部分或全部的珠光体组织转化为奥氏体组织,然后埋入凉的白灰中,这样很薄的管壁就会急速冷却奥氏体将部分转变成索氏体,屈氏体而提高了硬度,由此可见铝洛退火需注意以下几点。第一退火温度必须控制在600~650℃之间。第二焖火用的白灰应采取加温去湿设施。第三管端应加封堵以防冷气进入。

3.2 试胀。试胀所用的管板及管子的材质及加工精度必须同炉体相同。通过试胀除掌握胀管器性能外还要掌握胀管器每转一圈管径胀大值和胀管器轴向进给量,最后对试胀管口进行水压试验来找出胀管率约最佳值。

3.3 胀管率的控制。采用外径控制,内径计算,为了用外径控制胀管率的大小,必须建立内、外径间的函数关系,因直径胀大部分不受管板约束,可以按截面积不变的原则计算。

4 总结

本文阐述了电厂锅炉运行中胀口的基本要求,剖析胀管施工工艺过程,分析胀管工艺应注意的问题。只有充分掌握胀管施工的技术要求及胀接质量,保证锅炉水压时胀口无渗漏,才能确保锅炉安装工作顺利进行。

[1]《锅炉安装手册》.朱宝山.中国电力出版社 (2009-10出版)

[2]BJG17-65.《低压水管锅炉胀管施工规程》

[3]JB1623-83.《锅炉胀接管孔尺寸及管端伸出长度》