倒装芯片拉脱试验分析与测试方法改进研究

丁荣峥,马国荣,陈波,杨轶博

(1.中国电子科技集团公司第五十八研究所,江苏 无锡 214035;2.三江学院, 江苏 南京 210012)

0 引言

倒装芯片工艺越来越广泛地应用于芯片与管壳/基板互连中。目前,倒装芯片拉脱试验均采用GJB 548B-2005《微电子器件试验方法和程序》方法2031倒装片拉脱试验[1]来测量芯片与外壳/基板之间的键合强度。试验中,要求拉开棒施力与芯片表面法线方向保持在5°范围内,且拉开棒与芯片表面无冲击,如图1所示。 《集成电路封装试验手册》也基本遵循此测试方法[2]。部分文献中涉及的倒装芯片拉脱试验与上述有所不同,填充后或实封的芯片拉脱试验则不在本文范围内讨论[3]。

图1 倒装片接触工具和芯片上表面刚性机械粘接

在方法2031测试方法中,芯片与拉开棒的刚性接触,因此不同的人测试同一批产品,尤其在倒装片的芯片面积比较大时,数值偏差较大。分析确认设备量程、提升速率、拉开棒与芯片表面粘接有效面积和测试仪准确度均不是主要因素,而是由于拉开棒与芯片表面呈一定的小角度,使微测试仪DAGE 4000施加在倒装片芯片上的力呈现一边比较大,产生倒装片的单侧部分互连凸点被撕裂,使拉脱测试值偏小,不是倒装片键合强度的真实值,参见图2。

图2 刚性接触,施力不均使开裂先从某一边开始

当芯片面积比较小时,显然施力垂直度对施加力的均匀性影响不大;但当芯片面积大(如10 mm×10 mm甚至更大时),会出现某侧边凸点的应力集中现象,使凸点先被撕裂,导致芯片测试值与真实值之间的误差增大。

为了提高倒装片拉脱试验的测试精确度,需要对倒装片拉脱试验的测试方法进行改进,消除测试施力因单边先施力而带来的测试值与真实强度之间的误差,以真实地反映倒装片整体的拉脱强度。

1 倒装片测试方案优化

针对刚性施加存在施加力容易有单边先加力,局部被先撕裂而带来整体的拉脱强度测试值偏低的问题,可以通过图3、4两种方法来施加拉脱力,消除测量误差。

图3所表示的尼龙等软绳子不仅仅可以消除施力垂直度问题,还可以降低刚开始接触施加力所带来的冲击力。

图3 微测试仪DAGE 4000拉杆力通过软绳施加于拉开棒

图4所示的接触工具球形可以很好地消除垂直度问题,测试仪拉杆与球部接触处有凹坑可以起到导向作用。

图4 微测试仪DAGE 4000拉杆力通过球形接触施加于拉开棒

2 改进测试夹具的实际使用情况

采用图3和图4改进后的倒装片拉脱试验夹具,测试值再未出现异常情况,测试表明改进有效。

在实际的测试中,采用绳套结构的,测试仪拉杆接触面一定要圆滑,以减小摩擦所带来的影响;另,绳子容易因捆绑不牢而导致测试失败,故建议主要使用接触工具的球形面与测试仪拉杆的凹面配合的金属接触来施力,即图4所示的结构更优,消除了绳子可能存在的打滑现象。

尼龙绳子等具有一定的缓冲作用,可以部分消除冲击力的影响,尤其在测试凸点数少,焊接面比较小的时候,按(4.9±0.98)N/s 的拉升速率施加力还是有一定程度的影响的。

3 改进测试方法与测试数据分析

采用同一生产批FC-CLGA 160外壳15只,用于凸点焊接的焊盘直径为φ 110 μm,W金属化层上镀Ni-Au,其中金层厚度小于0.5 μm;同一批硅集成电路芯片,凸点材料为Sn5Pb95材料,焊盘直径为φ 100 μm,凸点直径为φ 110 μm,凸点总个数为114;采用无助焊剂和助焊剂2中焊接方式进行倒扣焊接,焊接工艺曲线如图5、6所示。

图5 无助焊剂回流焊接工艺曲线

图6 助焊剂回流焊接工艺曲线

根据GJB 548B-2005《微电子器件试验方法和程序》方法2031倒装片拉脱试验的失效判据,X的最小值为:

X=760(N/cm2)×凸点平均面积cm2)×凸点数

计算得: X=760(N/cm2)×3.14×(0.005cm)2×114=6.80 N=0.68 kg。

倒装片拉脱试验测试仪器均采用BT 22,10 kg拉力传感器进行测量。

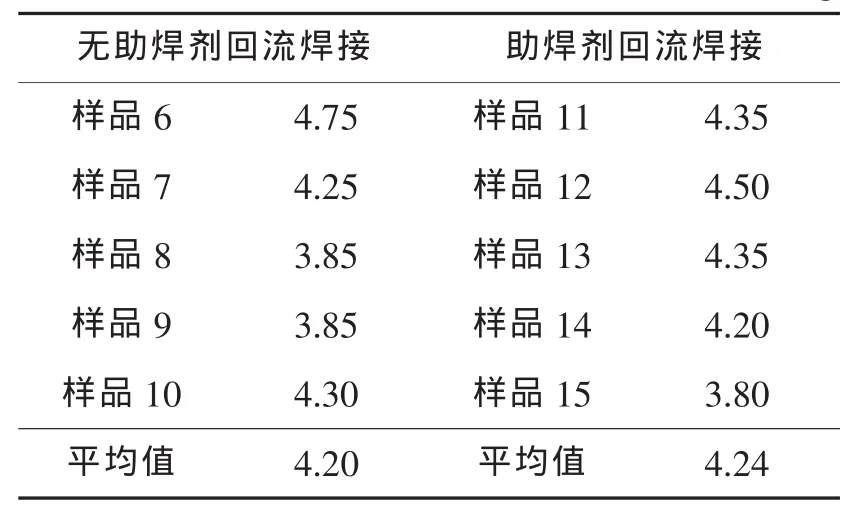

采用图2所示的测试夹具,对采用无助焊剂回流焊接的5只样品进行拉脱测试,测试数据如表1所示。

表1 卡式夹具测试试的倒扣焊拉脱强度kg

采用图4所示的测试夹具,对采用无助焊剂回流焊接和助焊剂回流焊接的各5只样品进行拉脱测试,测试数据见表2。助焊剂回流焊接的样品通常很难完全清洗干净,残留有助焊剂;无助焊剂回流焊接则可以保证任何残留,因而其拉脱强度测试值为纯倒扣焊的强度,见图7。

表2 改进夹具测试试的倒扣焊拉脱强度kg

从表1、2的测试数据来看,可以得出实际的倒装片拉脱强度最小为3.15 kg,其远大于失效判据0.68 kg。

从表2可以看出,测试夹具改进的测试值普遍比较高,改进夹具测试2个批次样品的平均值为4.20 kg和4.24 kg,较改进前的拉脱强度平均值3.35 kg有25%以上的增幅;2种回流焊接工艺的10只测试样品中的最小拉脱强度为3.80 kg,比未改进夹具前的5只测试样品中的最大拉脱强度3.55 kg也有7%以上的增幅度,这些均表明测试改进是有效的,显著地减少了测试夹具带来的测量值的误差,改进拉脱测试夹具能真实地反映倒装片拉脱试验的真实值。

图7 无助焊剂回流焊接和助焊剂回流焊接倒装片拉脱后的表面

4 结论

传统刚性卡式施力,要求测试施力方向要求高,控制困难,常常引起测试值存在极大的波动,测试值与真实值之间存在很大的偏差,影响统计数据分析的准确性,建议谨慎采用。

倒装片拉脱试验方法改进是有效的,实际的测试数据符合正态统计分布规律。

2种倒装片拉脱测试的柔性绳、球形与凹坑施力方式的改进,可以保证施力能垂直于倒装片芯片表面,并且不产生施力不均问题,均有效地消除了卡式刚性施力带来的测试误差问题。

在改进施力接触方式的2种方式中,由于绳子耐磨性等问题,不适合长期使用,需要及时更新;刚性球形与凹坑接触可长期反复地使用。

[1]中国人民解放军总装备部.GJB 548B-2005微电子器件试验方法和程序[M].北京:总装备部军标出版发行部,2005.

[2]王先春.集成电路封装试验手册[M].北京:电子工业出版社,1998.

[3]吴丰顺,吴懿平,邬博义,等.倒装芯片各向异性导电胶互连的剪切结合强度[J].半导体学报,2004,25(3):340-345.