MEMS压力传感器的可靠性评价方法

鲍芳,张德平

(1.苏州中咨工程咨询有限公司,江苏 苏州 215008;2.工业和信息化部电子第五研究所,广东 广州 510610)

0 引言

目前,MEMS压力传感器产品的应用越来越多,在其发展过程中,开始主要注重新工艺的开发和新型装置的研制,目的是为了验证微电子机械系统的功能,对其可靠性方面的研究较少;并且所得到的测试与验证数据也较少,缺乏标准和规范。由于其紧凑性和便携性,压力传感器在移动通信、汽车电子和航天航空中的应用逐渐地增多,可靠性技术成为其能否大规模实用化的关键技术之一,也是器件使用者最关心的问题之一,从而确保其产品在任何使用环境中都能满足寿命、可靠性的设计预期[1]。

在过去的20年中,越来越多的半导体公司进入MEMS行业,可靠性测试要求也发生了变化,但并没有标准化。由于微电子器件失效机理研究、可靠性评价体系基本完备,并且这些可靠性评价试验经证明在预计IC和MEMS产品的现场可靠性方面是一样有效的,可以利用诸如高温下热循环测试和加速寿命测试等电学性能评估方法,因而大大加速了MEMS产品在各领域的应用。

另一方面,由于MEMS压力传感器需要与环境相互作用来执行任务,所以必须考虑机械结构在实际使用环境中的可靠性,需要使用诸如冲击试验、静态和动态加载时的长期耐疲劳度等各种机械测试。

因此,下文从可靠性角度出发,探讨针对压力传感器的可靠性评价标准、主要失效现象以及激发这些失效现象的可靠性试验方法。

1 可靠性测试标准的制定

曾经有一种观点认为MEMS的制造方法和结构尺寸千变万化,因此MEMS产业不需要制定标准,但是标准的开发是产品可靠性评价的基础。最近几年,MEMS领域的标准化工作正在逐步地启动。国际电工委员会(IEC)的半导体器件技术委员会(TC 47)下设MEMS工作组(TC 47/WG 4),现已发布标准IEC 62047,规范了MEMS术语和部分测试方法;ASTM International是一个开发和制定材料方面技术标准的国际性标准化组织,目前已经发布了利用光学干涉仪测量薄膜面内长度、残余应变和应变梯度的标准(E 2244-06、E 2245-06和E 2246-06)[2];SEMI是半导体制造供应方面的产业协会,对于MEMS,SEMI主要关注制备工艺的兼容性问题,现已发布3项标准(MS 1-0307、MS 2-0307 和 MS 3-0307)。

对于MEMS压力传感器来说,因其常用于汽车和军事领域,要求的可靠性水平非常高。例如,汽车行业要求器件失效率低于10 FIT,甚至希望器件供应商能够提供故障率为0 ppm的器件。因此常常借用美国汽车工程协会(SAE)和美军标MIL-STD-750对其可靠性进行评价测试。SAE J 1346《Guide to Manifold Absolute Pressure Transducer Representative Test Method》涵盖了大部分压力传感器产品的可靠性试验方法。适用于半导体微电路的标准MIL-STD-750同时也是大部分从事设计制造压力传感器的工业企业参照的可靠性测试标准,但是,基于压力传感器与半导体微电路的显著差异,必须考虑在严酷的使用环境下传感器独特的失效模式以及采用何种测试手段来诱发这些失效的问题。

在国内,GB/T 26111-2010规范了MEMS的技术术语,GB/T 15478-1995规定了压力传感器的性能测试方法和部分,JB/T 10524-2005适用于MEMS压阻式压力传感器的质量管理。

2 压力传感器的失效原因

对于器件失效机理的研究是对失效器件进行分析检查,找出失效发生的原因,从而为改进、提高器件可靠性指明方向。压力传感器已知的主要失效原因有如下几种,与微电路相比,我们对导致这些失效的机理研究还远远不够。

2.1 机械断(破)裂

机械断裂是指一个统一的材料断裂为两个独立的部分。在MEMS中,它是一个严重的可靠性问题。

断裂有3种类型:韧性断裂、脆性断裂和晶间断裂。韧性断裂发生于韧性材料,特点是材料几乎不间断地发生塑性形变,通常表现为材料特定点的颈缩或极度变薄。脆性断裂沿着晶面发生并且在极小的变形下迅速地展开。晶间断裂是一种脆性断裂,它发生于多晶材料的晶界,通常是在杂质或沉淀积累处开始的。对于MEMS器件来说,后面两种类型的断裂较为常见[3]。

在硅晶体中,材料的断裂强度呈现正态分布,由断裂引起的失效率服从威布尔函数分布:

式(1)中:V——存在断裂应力的材料体积;

σu——最低应力极限;

σ0——平均断裂应力;

m——威布尔模量。

2.2 粘附

粘附是微结构最严重的可靠性问题之一,当两个光滑的微结构表面相接触时,依靠表面力相互吸引直至粘附在一起[4]。一般来说,造成MEMS粘附的原因有液体桥接力(毛细力)、范德华力和静电力,如图1所示。对于设计者来说,大部分器件结构都被设计成可以消除表面吸引力,以排除粘附效应。

图1 悬臂梁粘附到衬底上

当微结构的两个平行表面的间隔小于20 nm时,由范德华力在平行表面上形成的压强可以表示为[4]:

式(2)中:A——哈梅克常数,对于硅材料,A=1.6 eV;

d——两个平行表面的间距。

2.3 磨损

磨损是两个接触表面相对机械运动引起的固体表面材料的损耗,会给MEMS带来不良的影响。据观察,主要有4种运动方式会引起磨损,即粘附、研磨、腐蚀和表面疲劳[3]。

在压力传感器中,粘附磨损出现的概率较大。粘附磨损发生在两个相对滑动的材料表面,当表面吸引力消失,相互吸附的两个表面不会完整地相互分离,其中的一个表面会发生破裂、断裂等磨损现象。粘附磨损的表达式为:

式(3)中:σy——材料的屈服强度;

kAW——材料的磨损系数;

x——滑动位移;

F——材料受外力大小。

2.4 蠕变

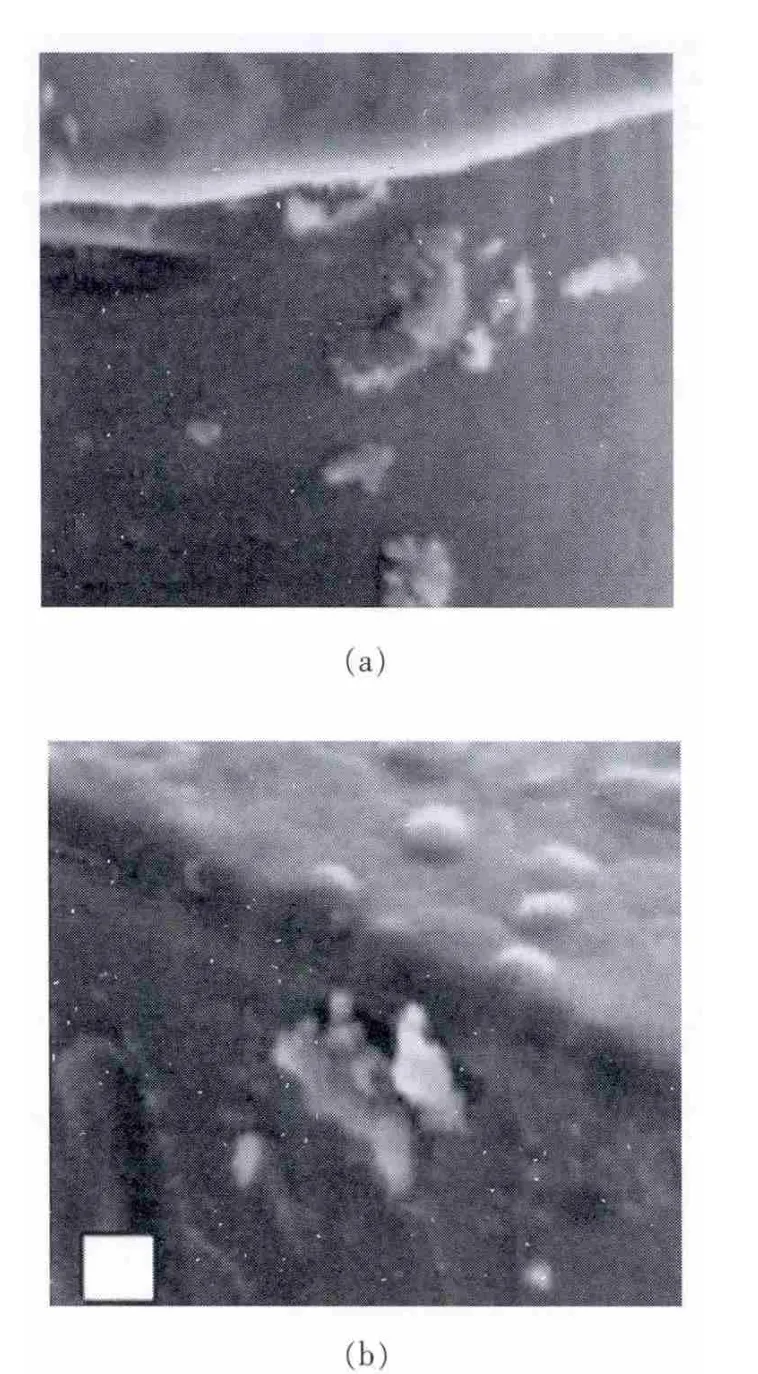

蠕变是应力作用下原子的缓慢运动引起的应变随时间延长而增加的现象,长时间的应变积累会导致结构产生缓慢而连续的塑性变形,即蠕变现象,甚至发生断裂,如图2所示。

图2 蠕变空洞及楔形裂纹

蠕变速率满足公式:

式(4)中:ε——蠕变速率;

σ——应力;

n——应力指数;

Q——蠕变激活能。

2.5 分层

分层是多层结构的界面粘附键断裂而造成层层分离的现象,可由多种原因诱发,从光刻掩膜对准误差到晶圆加工过程中的微粒缺陷,也可能是由长期循环条件下的热膨胀系数失配诱发的机械疲劳引起的。无论何种原因引起,分层效应都是灾难性的,它可能会引起短路或机械阻力。由于分层导致的机械结构质量损耗甚至会引起器件机械特性的漂移,最新的研究显示,某些器件的谐振频率因此变化达到25%之多[5]。

2.6 电介质破坏

电介质破坏是寄生电荷改变激励电压和器件机械特性的现象,会导致漏电流、电流饱和和介质击穿等破坏效应,主要包括介质层中电荷慢俘获、时间相关电介质击穿、静电放电和过电应力,其中慢俘获和时间相关电介质击穿引起器件失效的机理是由于累积电荷的堆积进而导致器件阈值电压变化;静电放电是由于瞬间电荷聚集,可使器件烧坏,引起器件过应力失效。众所周知的传感器参数随工作时间的延长而发生漂移就是由于积累在介质表面的电荷引起的。

2.7 环境因素

振动是压力传感器可靠性中一个较大的关注点,由于脆性材料对受力的敏感性,外部振动会通过诱发器件表面粘附或者支撑结构变脆导致器件失效,如图3所示。长期的持续振动也会造成材料疲劳。

图3 单晶硅结构上振动引起的裂纹

冲击是单次的机械撞击,通过冲击可以在器件上完成机械能转换。冲击引起的失效包括粘附、机械断裂和焊接引线脱落。

潮湿被认为是传感器的另一个严重的可靠性问题。由于加工工艺的关系,表面微加工器件是非常亲水的。在潮湿环境下,水气会冷凝到微小的裂缝中,水珠凝结过程会使微结构发生弯曲,并在间距很小的两个表面之间形成毛细吸引力,从而引起器件的粘附失效。该毛细力在表面处形成的压强满足公式:

式(5)中:γ——水珠凝结引起的表面张力;

r1——水珠的曲率半径;

θ——水珠与器件表面的接触角;

d——两个表面之间的距离

灰尘是指空气中始终存在的一些极细微的粒子,这些粒子会引起传感器的电短路和静摩擦。灰尘可能会诱发的另一个问题是粘附,完美的器件加工过程要求材料界面异常洁净以确保良好的附着力,如果材料界面处存在灰尘会引起多层材料的分层现象发生,如图4所示。

温度变化是所有半导体器件可靠性关注的重点,由于材料线性膨胀系数的不匹配造成器件内部应力集中,导致金属封装膨胀压裂器件衬底引发失效。对于传感器来说,另一种尚未得到充分研究的失效机理是温度变化对半导体材料机械性能的影响,在剧烈的温度变化下,硅材料的杨氏模量会发生显著的变化,引起器件性能参数的漂移、退化甚至失效。

图4 传感器上的灰尘微粒

2.8 材料本征应力

材料本征应力诱发的失效是薄膜型MEMS传感器所独有的失效机理。在没有外加应力的情况下,材料本征应力会带来信号噪声、结构变形以及机械断裂等失效现象。在MEMS加工过程中,形成薄膜的分子如果不处在最低能级状态就会在薄膜中残留一部分应力;同时,生成薄膜的热工艺本身也会产生应力。尽管高温退火过程可以减小薄膜的这种本征应力,但是其与传感器整体加工工艺不一定兼容。

3 压力传感器可靠性评价项目

环境试验是将产品暴露在环境应力中,诱发出潜在的失效模式,以此来检验评价其在实际遇到的运输、储存和使用环境条件下的性能。通过环境试验,可以提供传感器设计、制造质量可靠性方面的信息,是质量和可靠性保障的重要手段。目前,压力传感器常用的环境可靠性试验项目有以下几

种[6]。

3.1 脉冲压力温度循环试验-带载(PPTCB)

试验能够模拟压力传感器在真实工作场景下的应力,将脉冲压力和高低温循环温度应力同时施加到处于带电工作状态的样品上,考核样品承受一定范围内温度、压力变化速率的能力。该试验可以全面评价样品的综合性能,包括传感器芯片、内引线、封装焊接线及封装密封性。

可以激发的潜在失效模式:开路、短路和性能参数漂移。

潜在的失效机理:当器件材料的性能匹配较差时,综合应力可引发由机械结构缺陷劣化产生的失效,如芯片裂纹、芯片引线疲劳、封装焊接线疲劳、粘附和封装材料蠕变。

3.2 湿热试验-带载(H3TB)

该试验是评价器件在潮湿和炎热条件下的工作性能,可用于评定器件的封装密封性及检测芯片表面离子污染和工艺缺陷,也考核在潮湿和炎热条件下传感器材料发生和加剧电解的可能性。

可以激发的潜在失效模式:开路、短路和性能参数漂移。

潜在的失效机理:在潮湿和炎热条件下由化学过程产生的器件腐蚀、受表面离子污染而引起的参数漂移,由水汽的浸入和凝露而引起的微裂缝增大和绝缘材料电解导致电阻率发生变化而使抗介质击穿能力变弱。

3.3 高温试验-带载(HTB)

该试验是考核器件在高温条件下的通电工作性能,常用于评价芯片材料界面间的密封性和薄膜材料稳定性。

可以激发的潜在失效模式:参数漂移、灵敏度降低。

潜在的失效机理:高温通电条件下的芯片表面离子污染引起的参数漂移,薄膜材料稳定性下降引起的器件灵敏度降低和工艺缺陷在高温下引起的材料界面损伤而导致器件的性能退化。

3.4 高、低温贮存寿命试验(HTSL和LTSL)

存在严重工艺缺陷的产品处于非平衡态,是一种不稳定态,极限温度条件可以诱发产品失效,也是促使产品从非稳定态向稳定态的过渡。该试验是模拟器件在运输和储存阶段的环境应力,用于考核极端温度对产品性能的影响。

可以激发的潜在失效模式:参数漂移、灵敏度降低。

潜在的失效机理:材料热匹配较差引起蠕变失效、工艺缺陷诱发性能退化和失效。

3.5 温度循环试验(TC)

该试验用于考核产品承受一定温度变化速率的能力,主要是控制产品处于高温和低温时的温度和时间及高低温状态转换的速率。

可以激发的潜在失效模式:开路、参数漂移和灵敏度降低。

潜在的失效机理:当器件材料的性能匹配较差时,温度循环可引发由机械结构缺陷劣化产生的失效,如芯片内引线疲劳、封装焊接线疲劳、粘附和封装材料蠕变。

3.6 机械冲击试验

该试验的目的是考核传感器承受机械冲击的能力,即考核器件承受在装卸、运输和现场工作过程中突然受力的能力,如跌落、碰撞时器件会受到突发的机械应力。

可以激发的潜在失效模式:开路、参数漂移和灵敏度降低。

潜在的失效机理:压力感应隔膜破裂、漏气、芯片脱落、管壳变形和内引线封装焊接线开路失效。

3.7 机械振动试验

该试验的目的是考核器件在不同振动条件下的结构牢固性和电特性的稳定性。

可以激发的潜在失效模式:开路、参数漂移和灵敏度降低。

潜在的失效机理:压力感应隔膜破裂、漏气、芯片脱落、管壳变形和内引线/封装焊接线开路失效。

3.8 可焊性评价试验

该试验的目的是考核在储存一段时间后器件管脚的可焊性。

可以激发的潜在失效模式:管脚气泡、润湿和去湿。

潜在的失效机理:管脚电镀工艺质量差或管脚表面污染而造成器件的可焊性差。

3.9 高压试验

该试验的目的是考核器件在使用过程中承受极度高压的能力,在试验中,压力施加于感应隔膜的正面或背面取决于实际的应用情况。

可以激发的潜在失效模式:开路。

潜在的失效机理:压力感应隔膜破裂、芯片附着处脱落。

4 加速寿命试验

对MEMS压力传感器进行寿命试验,首先遇到的就是试验样品数量和试验时间之间的矛盾,在规定的时间内,如果样品较少甚至根本没有失效,就难以获得产品的可靠性统计特征。解决这个矛盾的有效方法之一就是进行加速寿命试验,并通过数理统计及外推的方法,获得有效的可靠性特征数据,在这个基础上,再来预测工作在特定条件下的产品可靠性。

对于半导体微电路器件而言,温度和电流密度是诱发器件失效的两个最重要因素,温度是最常用的加速环境应力,Arrhenius模型能够很好地描述器件的寿命过程。但是,对于MEMS压力传感器来说,器件遇到的环境应力包括压力、温度和工作电压,因此加速寿命试验要复杂得多。正是基于这种考虑,脉冲压力温度循环试验-带载(PPTCB)被用于压力传感器的加速寿命试验,压力和温度作为试验的加速环境应力[7]。一般使用Eyring模型来描述器件性能参数的退化,其反应速率为:

T——温度应力;

S——非温度应力;

h——普朗克常数;

f1=exp(CS)——考虑由非温度应力存在而对能量分布的修正因子;

f2=exp(DS/kT)——考虑到由非温度应力存在对激活能的修正因子;

a,C,D——待定常数。

5 结束语

压力传感器由于工作原理以及加工工艺的多样性和失效机理的复杂性,其可靠性问题一直阻碍着产品应用规模的进一步扩大。相比国外的技术水平,我国在压力传感器产品技术,特别是可靠性技术方面还比较落后,并且严重地制约了相关技术产品在物联网、汽车工业和军事领域的应用。因此,开展传感器可靠性技术的研究对加快物联网技术的发展,促进工业与信息化的深度融合具有重要的意义。

工信部电子五所华东分所近年来加大了对传感器产品可靠性技术研究的投入,与长三角地区的传感器设计制造企业、知名高校和科研院所联合开展该领域的研究,及时跟踪国际技术的最新动态,并依托电子五所总部的雄厚科研实力,为我国MEMS产业的发展提供支撑。

[1]田火田修,土屋智由(日).MEMS可靠性[M].宋竞,尚金堂,唐洁影,译.南京:东南大学出版社,2009.

[2]LAVAN D A,TSUCHIYA T,COLES G,et al.Cross comparison of direct strength testing techniques on polysilicon films,in Mechanical Properties of Structural Films[C]//ASTM STP 1413,ASTM,2001.

[3]DIBENEDETTO A T.The structure and properties of materials[M].New York: McGraw-Hill,1967.

[4]BEERSCHWINGER U,MATHIESON D,REUBEN R L,et al.A study of wear on MEMS contact morphologies[J].J.Micromech.Microeng,1994(4): 95-99.

[5]JACOBEN S C,PRICE R H,WOOD J E,et al.The wobble motor: An electrostatic,planetary armature,microactuator.Proc[C]//IEEE Microelec.Syst,1989.

[6]Motorola D.M.T.G.Reliability Audit Report[R].Q191.2005.

[7]MATAR J E,MAUDIE T.Reliability engineering and accelerated life testing[Z].Motorola Internal Training Text,1989.