大坝混凝土静、动强度数值试验研究

覃 源,柴军瑞,党发宁

(西安理工大学水利水电学院,陕西西安710048)

0 引 言

水利工程实践中混凝土材料大多是由人工或者机械搅拌而成,从而其内部结构分布的随机性很大,主要体现在骨料位置的随机上。从整体来看骨料位置的分布并无规律可寻,这便导致混凝土材料的力学特性较一般均质材料更为复杂。在实际工程中混凝土的力学性质随着荷载类型、加载速度的变化也会产生相应的变化,这些因素的存在也成为其力学性能难以分析的原因。

很多学者在建立混凝土数值模型时,充分考虑了混凝土材料的不均匀性这一特点,将其建成由骨料,砂浆以及二者之间的粘结面组成的三相介质模型[1]。Zhou等[2]在此模型的基础上,按照 SHPB(Split Hopkinson Pressure Bar)试验进行了边界条件的施加。随后对“宏观均质模型”和“微观非均质模型”展开了数值研究,并依据计算结果分析了应变率效应的存在对混凝土材料力学特性的影响规律,以及高应变率下惯性力对混凝土动强度的影响程度。周尚志等[3]基于此建模思路建立了混凝土圆柱体模型,成功模拟了在外荷载作用下,模型内部裂纹萌生、发展的全过程。并利用弹性模量的折减程度来反映出混凝土内部刚度的变化情况,并与CT试验结果进行了比较,证明了数值计算结果的可靠性。

随着试验手段与计算技术的成熟,混凝土材料的研究逐渐向大体积方向发展。“混凝土梁三分点弯拉试验”是其中最具代表性的试验之一,由于试验所需混凝土体积庞大,比较消耗人力物力,所以有学者将其引入数值计算当中[4]。采用编程与软件相结合的方法,不但成功模拟了整个试验过程,还使计算过程中可以选择多种荷载类型(如静荷载、冲击荷载、正弦波荷载等)。通过数值模拟,发现了混凝土材料在动荷载作用下强度提高的机理,以及影响混凝土动强度提高的主要因素。

为了更加贴近工程实际,通过软件的二次开发建立了混凝土随机骨料模型。此模型优点在于,能够更加直观的模拟出混凝土内部骨料分布的特点,建模速度快,模型体积小,通过改变随机数能够得到多组体积相同,但骨料位置不同的混凝土模型。作者基于此方法建立了四组模型,并分3组工况进行计算,通过分析结果得到了混凝土材料损伤规律以及不同速率下的材料力学特性。

1 计算模型和参数

1.1 模型的建立

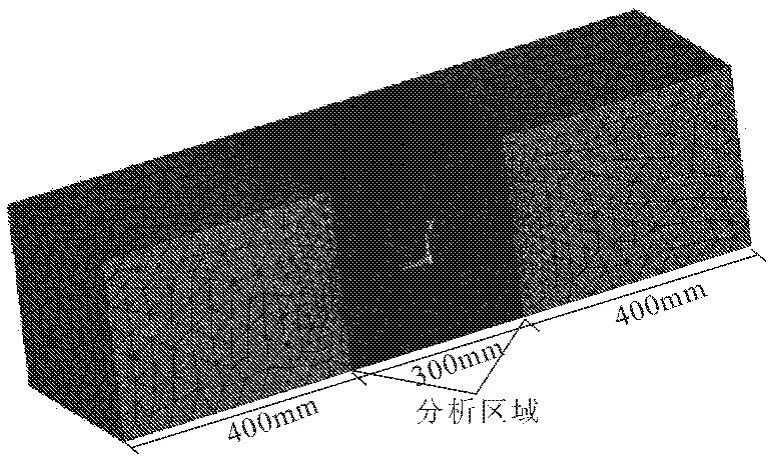

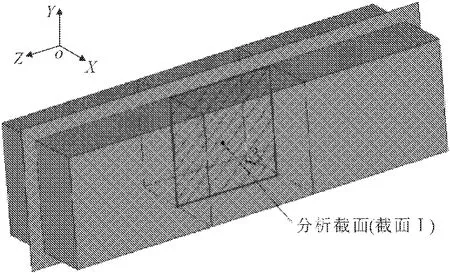

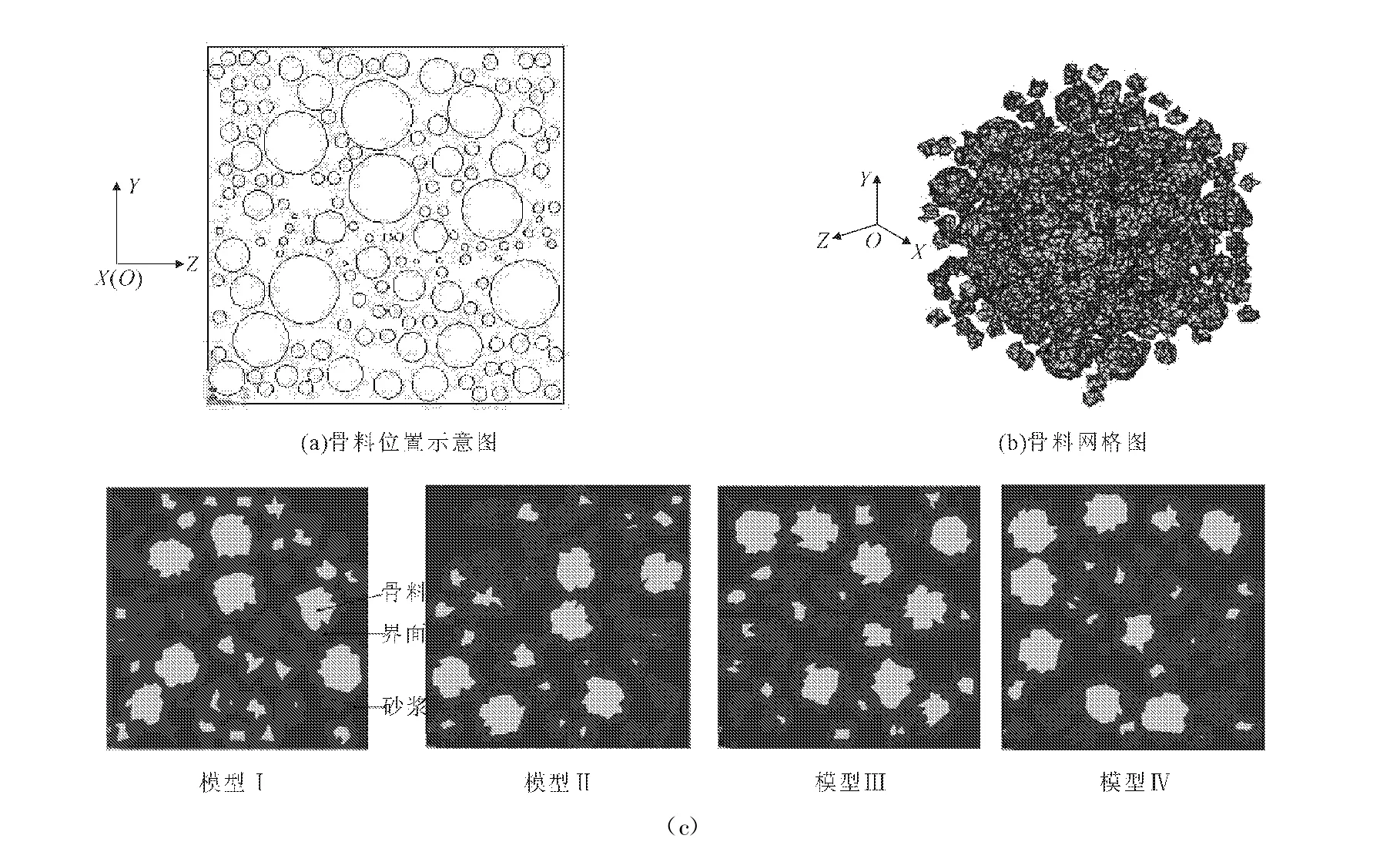

用自编FORTRAN程序生成了基于蒙特卡罗随机数法的骨料位置分布坐标,再将坐标参数读入ANSYS软件,建立了混凝土梁随机骨料模型,其尺寸如图1所示。三维混凝土梁整体模型共有278 122个单元,48 920个节点。计算选取梁中部纯弯段(图1梁中部深色部分)进行分析,此细观分析区域单元数量为235 630个,占单元总数的84.72%,节点数量为42 181个,占节点总数的86.22%。提取计算结果时,选取如图2中阴影部分截面(截面位置为X=150 mm)为分析平面,并命名为截面Ⅰ,其中点O为坐标原点,垂直向上方向为Y轴正方向。基于这种建模方法,建立了四组混凝土梁模型,其纯弯段(细观分析区域)内部骨料分布示意图、骨料网格模型图及骨料分布截面图分别如图3中(a)、(b)、(c)所示。这四组模型的特点是:分析区域的骨料数量相同,而骨料位置不同。

图1 三维混凝土整体梁网格模型

图2 截面Ⅰ选取位置示意图

1.2 参数选取

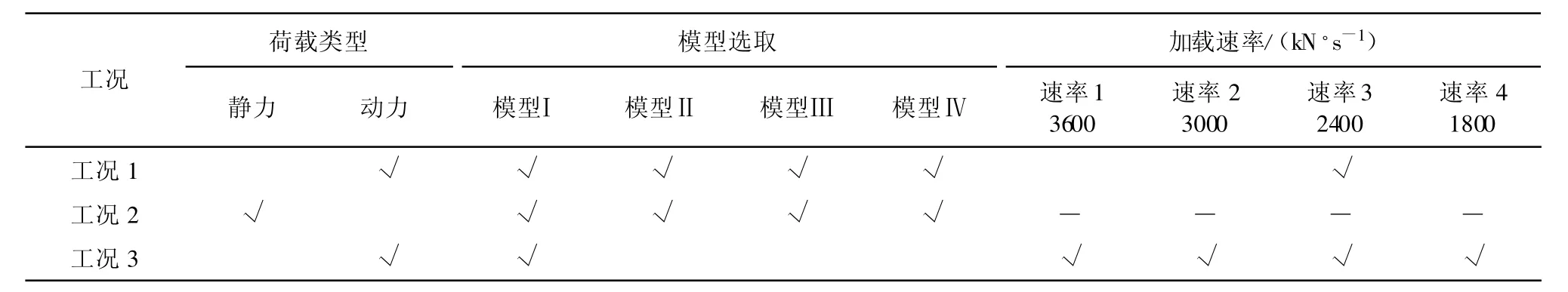

计算时选取的工况如表1所示,其中工况2是静力加载,工况1和工况3均为动力加载。

表1 工况汇总表

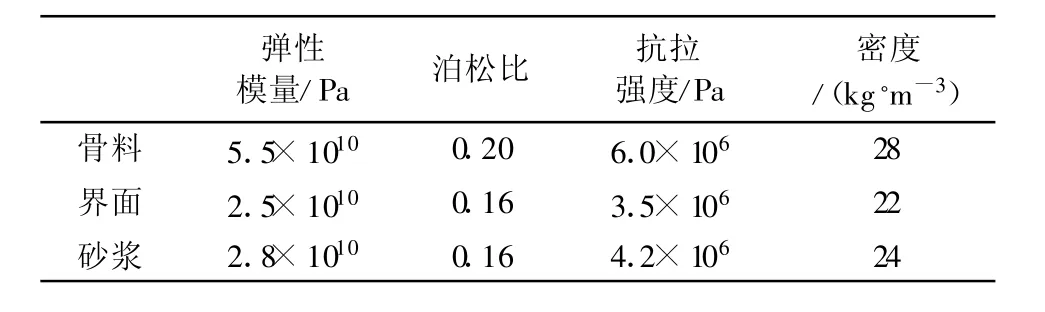

计算所需的主要材料参数如表2所示,此参数按照“中国水电顾问集团西北勘测设计研究院”所提供的力学试验结果选取。破坏准则为最大拉应变破坏准则,损伤模型选取双折线损伤演化模型。

表2 混凝土三相材料参数

图3 细观区骨料模型图

2 计算及结果分析

2.1 工况1、2计算结果

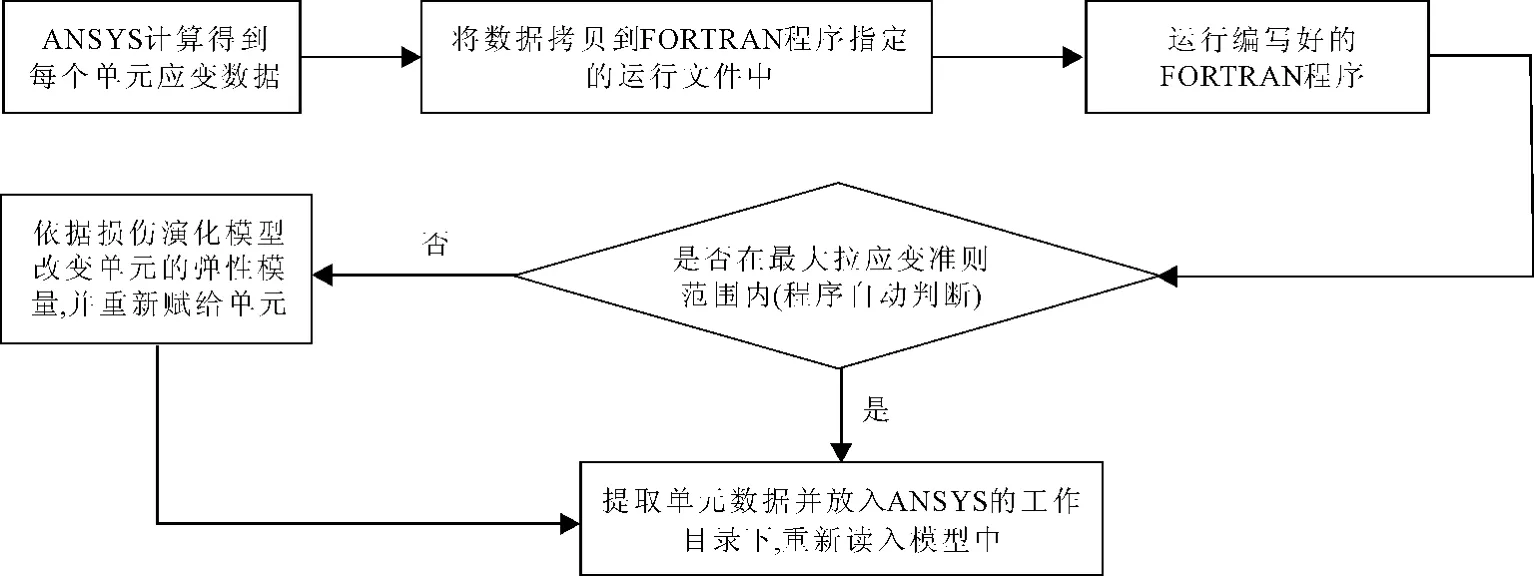

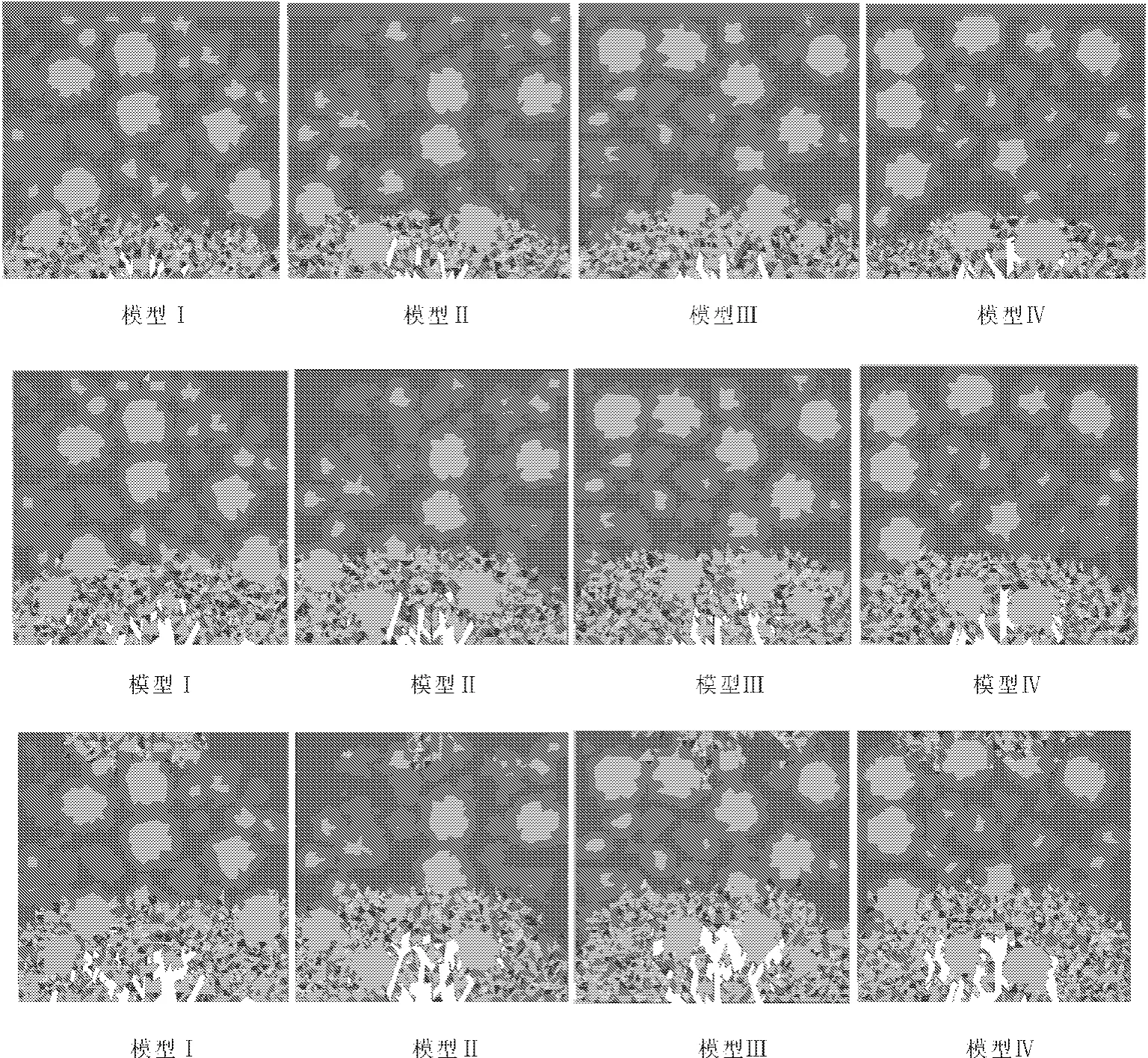

工况1的混凝土模型损伤结果处理流程如图4。按照处理流程整理后的细观分析区域损伤截面图(截面Ⅰ)如图5所示。可以看出四组模型在相同荷载作用下产生不同程度的损伤和破坏。其中,底部白色区域代表已经发生破坏的区域(即裂纹区),剩余区域代表弹性模量发生改变的区域(即损伤区)。

图4 损伤结果处理流程图

从图5中可以看出,在工况1的条件下,混凝土模型内部的损伤破坏都是从底部中心线附近开始,明显的裂纹最先产生于底部界面和砂浆区域,并沿该区域向梁中部发展。此时,由于骨料位置的不同,各个模型中的裂纹分布有很大区别,使四组混凝土模型的破坏形态存在较大的差异。

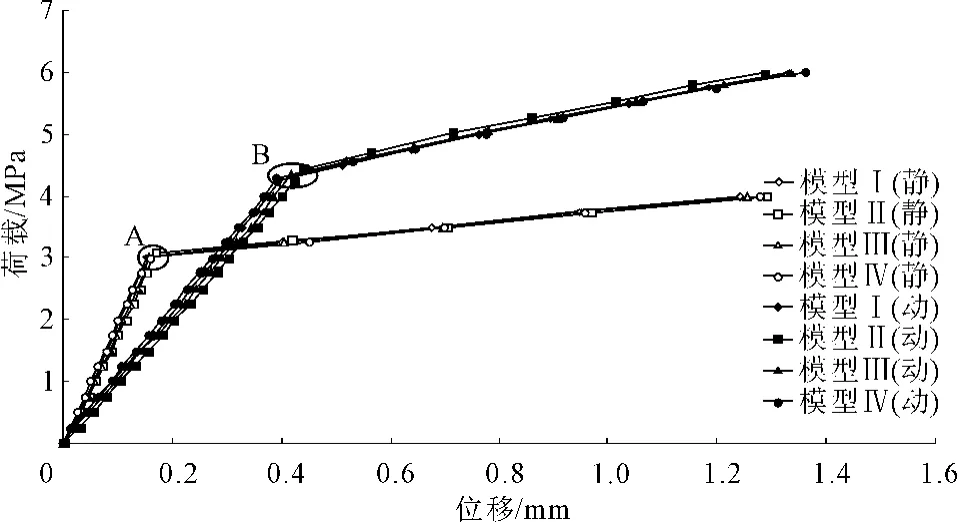

由于工况1和工况2的边界条件近似、计算方法相同,故将这两种工况的计算结果进行汇总。图6是经过EXCEL软件数据处理之后的模型荷载-位移曲线图。可以看出有以下三个特点:(a)加载过程中,当对应的荷载值相同时,动力加载所产生的位移值总大于静力加载。(b)静力加载的荷载-位移曲线首先出现拐点,而动力加载时拐点出现较晚(将混凝土看成由骨料、砂浆、以及界面组成的一个整体结构,在研究这个结构的力学性质时,发现四组混凝土模型的静力、动力荷载-位移曲线上均有一个明显的拐点(图中A和B区域圈出的点),本文将此点所对应的荷载值称为材料的强度)。这说明动力加载能够使混凝土材料的动强度得到被动的提升,在工况1的条件下提升幅度大约在37%左右。(c)同时还发现不论混凝土模型内部骨料位置如何变化,只要荷载速率不变,其强度都不会产生显著的变化,说明骨料位置对混凝土模型的强度影响很小。

图5 细观分析区域损伤截面图

图6 静、动荷载作用下荷载-位移曲线图

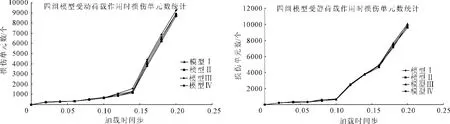

工况1和工况2对应的混凝土模型内部损伤单元数曲线图如图7。不难发现,在加载的初期,静力和动力加载所产生的损伤单元数量均较少,当加载至一定的荷载步时,损伤单元数量出现突增的现象,过后损伤单元数会持续增加,直至加载结束。静力加载损伤单元数量产生突增的现象要比动力加载提前(动力加载在加载时间步为0.16时发生突变,而静力加载在0.12时发生突变),这一规律与荷载-位移曲线产生拐点的规律吻合,说明模型的静强度低于动强度。

图7 损伤单元数曲线图

从细观上来说,骨料位置的改变会使混凝土随机骨料模型的破坏形态产生很大的差异,而破坏所形成的损伤和裂纹的发展趋势均相同;从宏观方面来说,当荷载相同时,混凝土梁的力学性能并没有随着骨料位置的变化而改变。表明混凝土梁中骨料位置的变化对其强度影响很小。对比周继凯等[5]所做的试验进一步证明了这一结论。说明数值计算结果是合理的。

2.2 工况3计算结果

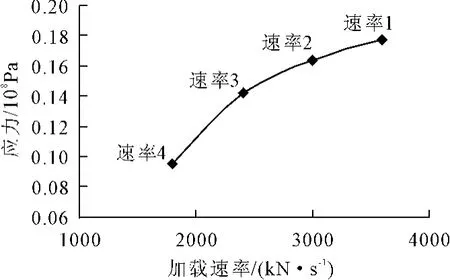

根据前文中的计算方法,对工况3进行计算,得到了四种速率下荷载-位移计算结果,如图8所示。加载速率不同而模型相同时,混凝土模型的四条荷载-位移曲线产生了坐标值相差很大的四个拐点。同时可以发现随着加载速率的提高,拐点所对应的荷载值增加。说明加载速率越高,模型强度提高的越明显。这一规律已被物理试验所证明[6]。

图8 不同动荷载作用下荷载-位移曲线图

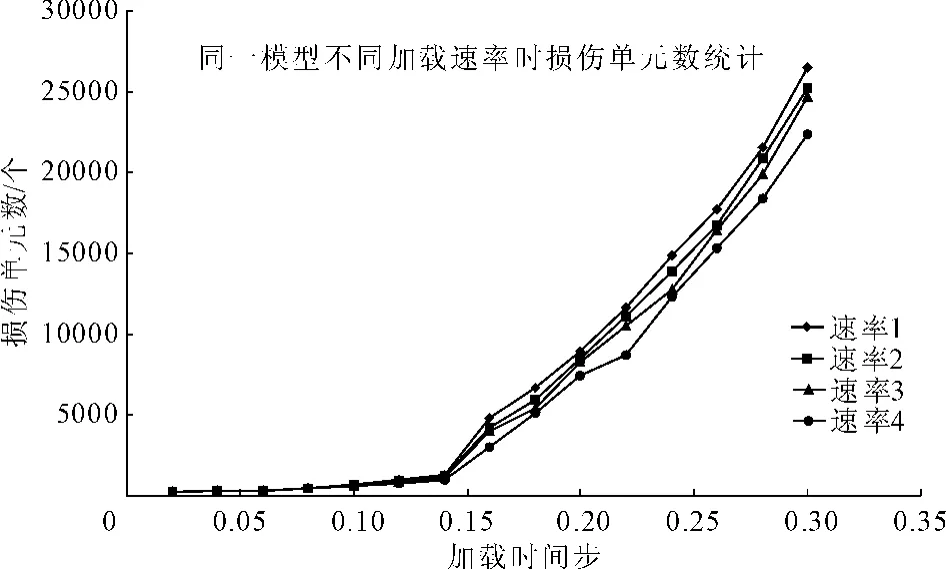

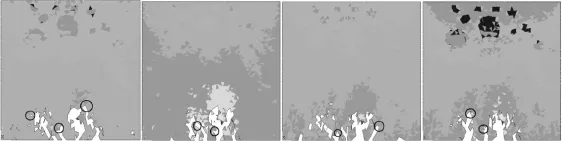

值得注意的是,动强度的提高并不意味着在相同荷载作用下损伤单元和破坏单元数会减少,从损伤单元数统计图9中可以看出,加载速率越高,相同加载时间步内产生的损伤单元数量越多。表明混凝土模型动强度的提高与很多内因有关。有学者认为应变率效应以及惯性力的存在,是混凝土在动荷载作用下强度提高的根本原因[7-8]。作者认为,除上述两个主要原因之外,混凝土强度的提高还应该与裂纹扩展的路径相关,如图10所示。加载速率越高,裂纹穿透骨料的现象越明显。图中黑色圆圈标注出了穿透骨料的裂纹位置(为了便于观察裂纹位置,图片亮度调节比原图片提高了75%)。从图11中能更加清晰的看到,在底部拉应力较大区域,一部分穿透骨料进行扩展的裂纹,在其顶端或者周围产生了应力集中区域,依据计算结果,该区域中最大应力值如图12所示。当该区域分布在骨料上时,裂纹在骨料上的进一步扩展就得到了保证。

图9 不同动荷载下损伤单元数曲线图

图10 骨料区裂纹位置示意图

图11 裂纹及周围应力云图

图12 应力集中区最大值示意图

从另一方面来说,由于在混凝土模型中各相介质的弹性模量存在E骨料>E砂浆>E界面的关系。骨料的强度最大,所以当混凝土材料中的裂纹只在界面和砂浆之间传播时,其表现出的强度较小(静力加载的主要特征),而当裂纹沿界面传播进入砂浆和骨料时,混凝土材料所表现出的强度就会增加。从应力释放的角度来说,动力加载过程中,由于荷载作用时间短,导致应力释放过程没有足够的时间来完成,此时应力来不及选择薄弱区域(界面、砂浆区域)释放,而是随机向各个方向释放。当应力释放过程在骨料区域上进行时,骨料区域便产生了裂纹,这些裂纹追随应力释放路径发展,穿透了骨料,由于骨料强度高,宏观上就表现为混凝土材料整体强度提高。加载结束时,模型内部会产生更多的损伤和破坏单元。

混凝土CT试验[9-10]结果说明,当受到动荷载作用时,其内部出现了大量的裂纹穿透骨料的现象,而这种现象在静力试验中是罕见的。大多数学者支持“应变率效应和惯性力是影响混凝土动强度的主要因素”这一观点,但同时作者认为材料内部裂纹扩展的路径也是研究混凝土材料动强度提高不可忽略的因素之一。

3 结 论

通过对3种工况的计算分析,得到以下结论:

(1)当加载速率相同,而模型骨料位置变化时,模型的细观损伤之间存在很大差别,但是所表现出的宏观强度并没发生显著改变,从而可以推断,骨料数量相同而位置不同的混凝土梁其强度较为接近。

(2)动荷载作用下,混凝土材料的强度会有所提高,对于同一种骨料分布的模型来说,在工况1和工况3的条件下,其动强度高于静强度37%左右,这与实际工程经验较为接近。

(3)当同一模型受到不同速率的动荷载作用时,动强度随加载速率的变化产生了明显的改变。加载速率越快,动强度越高,裂纹穿透骨料的现象越多,所以作者认为,裂纹的扩展路径也是影响混凝土动强度的因素之一,但是局限于目前数值分析的研究方法,只能定性的分析这一规律。

[1]宋来忠,姜 袁,彭 刚.混凝土随机参数化骨料模型及加载的数值模拟[J].水利学报,2010,41(10):1241-1247.

[2]Zhou X Q,Hao H.Modeling of compressive behaviour of concrete-like materials at high strain rate[J].International Journal of Solids and Structures,2008,45:4648-4661.

[3]周尚志,党发宁,陈厚群,等.基于单轴压缩CT实验条件下混凝土破裂分形特性分析[J].水力发电学报,2006,25(5):112-117.

[4]马怀发,陈厚群,吴建平,等.大坝混凝土三维细观力学数值模型研究[J].计算力学学报,2008,25(2):241-247.

[5]周继凯,吴胜兴,沈德建,等.小湾拱坝三级配混凝土动态弯拉力学特性试验研究[J].水利学报,2009,40(9):1108-1115.

[6]周继凯,吴胜兴,苏 盛,等.小湾拱坝湿筛混凝土动态弯拉力学特性试验研究[J].水利学报,2010,41(1):73-79.

[7]梁昕宇,党发宁,田 威,等.不同加载率对混凝土试件动力特性的影响研究[J].水力发电学报,2009,28(5):35-40.

[8]马怀发,陈厚群,黎保琨.应变率效应对混凝土动弯拉强度的影响[J].水利学报,2005,36(1):69-76.

[9]田 威,党发宁,丁卫华,等.适于 CT试验的动态加载设备研制及其应用[J].岩土力学,2010,31(1):309-313.

[10]丁卫华,陈厚群,党发宁,等.与医用CT配套的便携式材料试验机的研制及其在混凝土损伤研究中的应用[J].实验力学,2009,24(3):207-214.