甲醇装置湿气资源的研究与利用

陈枭杰 张伟丽 邓涛 陶斯福 张彦明(吐哈油田公司甲醇厂)

吐哈油田24× 104t/a甲醇装置设计上以油田伴生气为原料,采用干法脱硫,纯氧二段蒸汽转化,低压鲁奇法合成工艺制粗甲醇、三塔精馏制取精甲醇工艺。原料气由吐哈油田输气首站提供,各油田气井气或伴生气经采油厂联合站简单处理(脱水、除盐、稳压)后的天然气为湿气,再输送至轻烃装置处理成干气后供甲醇厂作为燃料和原料气使用。在输气首站运行不正常或湿气量太大、处理能力有限时,湿气则直接供给甲醇装置作为原料,给装置生产控制带来一定的冲击和影响。

1 存在问题与原因分析

近年随着油气层组分的变化和油气装置处理生产的影响,甲醇装置供应原料变为不定期的湿气,含乙烷、丙烷相对量较高,原料总碳数高达135。湿气夹带的油水、尘粒、卤化物及硫化物等杂质严重影响催化剂的活性及使用寿命,对甲醇装置的长周期运行产生不利影响,造成炉温下降、合成气放空、系统压力高、炉管析碳、残余甲烷含量高等现象,对装置产生较大冲击[1]。

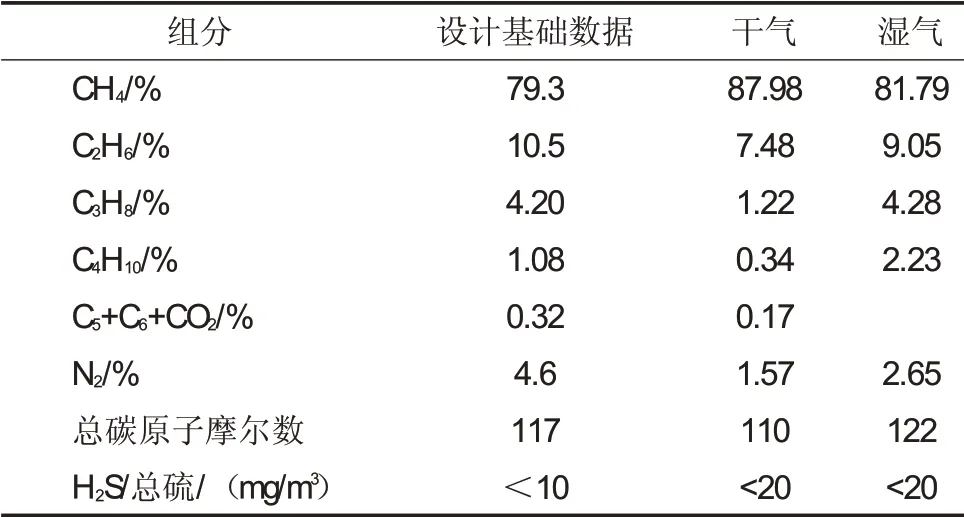

工业上以天然气中甲烷含量的多少将其分为干气和湿气,甲烷含量大于80%的天然气称为干气,反之则称为湿气。表1为吐哈油田干气和湿气主要组分对比。

从表1可以看出,湿气的总碳数明显大于干气的总碳数,湿气的原料组分更接近设计值,其性质更适于生产甲醇。

表1 吐哈油田干气和湿气主要组分对比

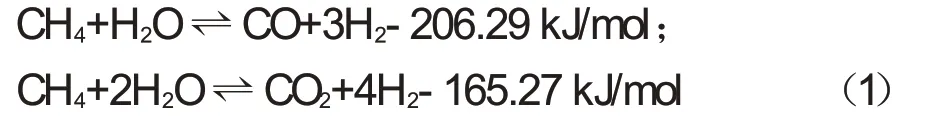

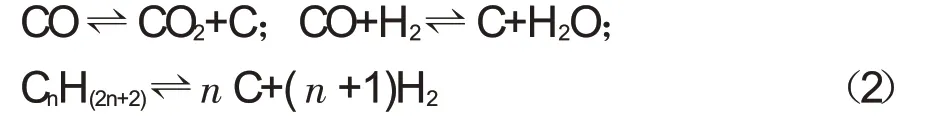

原料湿气对催化剂的影响 物理性质上表现为湿气夹带油水、尘粒、卤化物及硫化物等杂质,而干气则几乎没有;化学性质上表现为湿气易使催化剂中毒及表面析碳等。要利用湿气,就必须克服湿气所造成的不利影响,催化剂析碳主要是由于烃类的分解所造成。多碳烃比低碳烃更易分解,原料气中多碳烃含量越高,催化剂析碳的概率就越大,所以,湿气作为原料气更容易析碳。天然气生产甲醇原料气的蒸汽转化反应式

催化剂表面析碳反应式[2]

可以看出 随着原料气中适当的或稍高的水蒸气量的增加,反应朝着析碳的逆向进行,所以,只要控制好原料气的水蒸气量以及转化炉炉膛温度,就可以有效防止或减轻催化剂的析碳反应。结合转化催化剂可以适应原料气的最高总碳数为131的性质,采取必要的措施,将湿气中的杂质加以分离,理论上完全能够满足催化剂的使用要求。

2 解决措施

2.1 湿气分离

控制气采处理装置的脱盐、脱水效果;在甲醇装置原料界线区增加分离器,检查分析氧化锌、铁锰脱硫装置投用状态,消除硫、氯元素对催化剂的影响,避免催化剂中毒失效。

为确保催化剂的安全,必须去除湿气夹带的油水、尘粒、卤化物及硫化物等杂质。目前可采用的杂质分离方法有吸收、吸附、沉降等,其中吸收、吸附方法有吸收塔、分子筛等,这种方法投资大,设备复杂,工艺改造难度大。沉降分离所用设备为分离器,投资小,设备简单,工艺改造比较容易。油水、尘粒、卤化物及硫化物等杂质在原料气中多以液态形式存在,利用简单的分离器就可以将其分离,以现有闲置的分离器完全能够满足改造需要。实际操作中在进气管线上加装分离器,解决湿气分离问题。

2.2 工艺条件优化

天然气的蒸气转化反应式(1)是体积增大的反应,反应后的新鲜气体积成倍增长。原料气使用高压湿气后,组分中总碳数增加,反应产生的新鲜气量也会增加。如果要维持原干气负荷,则进入合成塔的新鲜气一定会超负荷,超出负荷经火炬系统排放燃烧,造成原料气的浪费,因此,必须对装置负荷加以调整。

2.2.1 装置负荷调整

原料天然气干气变为湿气,首先反映在操作工艺参数的变化 脱硫温度、一段炉、二段炉温下降,压缩机入口压力上升,新鲜气量增加。对装置负荷进行了调整,见表2。

吕凌子并不愿在娘家呆得太久,吃罢中饭就准备打道回府。老两口有午睡的习惯,也没强留。坐在公交车上的欧阳锋一言不发,如同霜打的茄子一般提不起半点精神。吕凌子问他是不是病了,欧阳锋说不是。吕凌子又问他是不是工作上不顺心,欧阳锋像沉默了一会,说,有个事情,回去后再告诉你。

从表2中看出,采用湿气作为原料时,19 500 m3/h为装置最佳负荷。

表2 装置负荷调整

2.2.2 温度调整

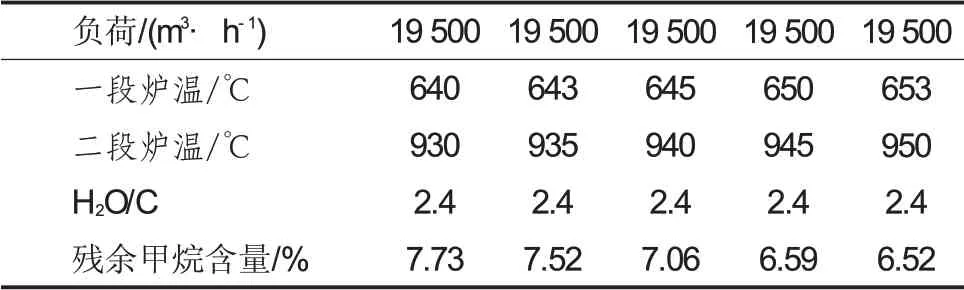

原料湿气负荷调整后,如果维持其他操作条件不变,则新鲜气中残余甲烷含量必然增加。从天然气的蒸气转化反应式(1)可看出,反应是吸热反应,提高系统反应温度有利于甲烷的转化,可以降低新鲜气中甲烷含量。原料气采用湿气后的炉温调整及残余甲烷含量见表3。

表3 炉温调整及残余甲烷含量

从表3 中数据可看出,随着转化炉温度的提高,新鲜气的残余甲烷含量逐渐下降,但当温度升高到650 ℃时,再提高温度对降低甲烷浓度的作用已明显下降。此时,温度已不再是影响新鲜气组分的主要因素,必须采取其他措施来降低系统的甲烷浓度。根据天然气的水蒸气转化反应式(1),增加反应系统的水蒸气量,有利于甲烷的转化,也可降低新鲜气中甲烷的含量。

2.2.3 水蒸气量调整

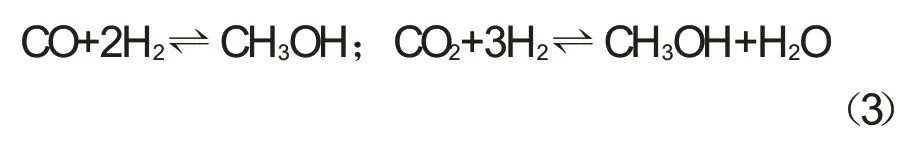

以湿气为原料生产,控制负荷不变,提高原料气水碳比,有利于降低残余甲烷含量。由天然气的蒸气转化反应可以看出,提高水碳比有利于化学平衡向甲烷转化进行,而且对抑制析碳也是有利的,但水碳比提高,意味着蒸汽耗量增加,多余水蒸汽同样也要在炉管中升温,致使能耗增加,炉管热负荷提高。因此,在转化反应中不能无限增加水蒸气,只能以最佳的新鲜气组成为依据。新鲜气合成甲醇反应式[2]为

式中的CO是决定甲醇产量的关键因素。从反应式[2]CO+H2O ⇌CO2+H2可看出,水蒸气的增加,会提高新鲜气中CO2含量,相应降低了CO含量,使合成系统生成的甲醇减少。新鲜气CO2中浓度过高会使甲醇合成反应气中CO2浓度过高,由于CO2的强吸附性能阻碍了合成反应的进行,导致合成反应率下降,同时生成的甲醇中水含量增加,增加

精馏的负担,能耗也会增加,一般情况下CO2浓度维持2%~6%即可。因此,在满足工艺要求的前提下,要尽可能减小水碳比,可根据实际生产的需要调整水碳比,而且温度、水碳比共同调整,才可能保证新鲜气的最佳质量。

2.2.4 管线保温

原料气采用湿气后重组分增加,在输送过程中,随着温度降低,尤其在冬季更易凝结,使原料气带液,给催化剂带来不利影响。实际运行中在原料气进入装置后的加热器前及加热器后的部分管线加装伴热和保温设施。

3 效果评价

原料天然气组成中乙烷、丙烷含量越高,原料中的碳原子数量就越多,天然气的水蒸气转化反应产生的新鲜量越大,合成气组分中CO、CO2含量高,氢碳比更合理,有利于甲醇合成反应进行,单位体积的天然气生产的甲醇数量越大,收率增加越多。湿气 N2与干气 N1的总碳数之比为

N2/N1=122/110=1.11,即相同体积的高压湿气理论上能够产生的甲醇是干气的1.11倍。经过实际生产的检验,表明利用湿气作为原料气的确获得了成功,在相同的条件下,甲醇产量明显提高,且吨甲醇单耗有效降低。实际生产中采用湿气与干气作为原料气时的产量、能耗对比,负荷在19 500 m3/h、19 000 Nm3/ h 情况下,湿气较干气日产量增加4%。吨甲醇消耗降低68 m3,则14× 104t甲醇可减少天然气消耗952× 104m3,以每立方米天然气0.98元计算,可节约成本932.96万元。

4 结论

甲醇装置引入湿气原料后,通过对湿气中杂质的分离及工艺调整,转化及合成系统各项参数均未出现异常,且甲醇产量得到显著提高。说明以高压湿气为原料,目前的生产装置是可行的,且为今后利用湿气资源提供了技术支持。

[1]王遇东.天然气处理与加工工艺[M].北京:中国石油化工出版社,1996.

[2]宋维端,肖任坚,良鼎业.甲醇工学[M].北京:化学工业出版社,1991.