智能间歇提捞抽油机节能效果分析

韩飞(中国石油天然气集团公司节能技术监测评价中心)

目前,油田对低渗透、特低渗透液量不足的油井采用的是传统的抽油方式,即连抽、间抽、提捞。存在的问题是,连抽井不管液量多与少,抽油机始终连续运行,结果是效率低,效果差,浪费能源;间抽、提捞井由于井下液量监控困难,何时间抽,抽运、提捞时间仅凭经验而定。针对以上问题,大庆榆树林油田通过使用智能间歇提捞抽油机,不但实现了液量不足油井的监控,并能根据液量适时提捞,而且可减少大量检泵修井作业量,降低劳动强度,达到了节能降耗、实现成本控制的目的。

1 智能间歇提捞抽油机

1.1 抽油机结构和技术参数

抽油机由两部分组成。地面部分由电动机及控制装置、传动装置、制动装置、卷筒、排绳器、支架、定滑轮、井口装置组成,地下部分由油管、柱塞、加重杆、柔性抽油杆柱、柱塞上行限位传感器及压力传感器等组成。

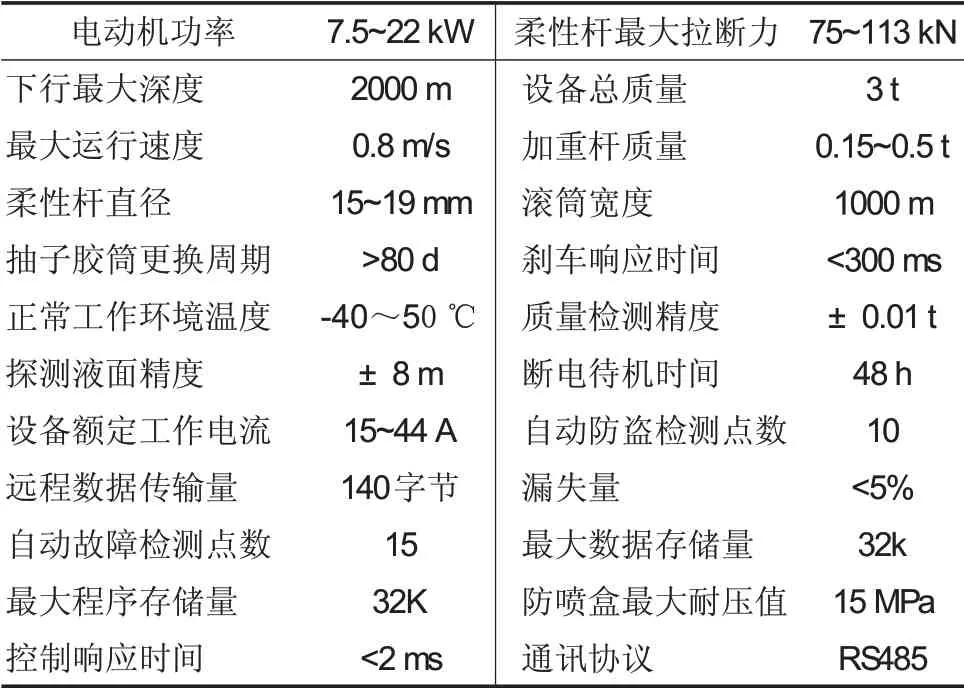

抽油机技术参数见表1。

目前智能间歇提捞抽油机有两种运行模式

◇时间模式 按照需要设定启抽周期和下入深度进行自动启抽;

◇智能运行模式 井内下入压力传感器,设定下入深度后,液面恢复达到传感器预设启动压力时进行自动启抽。

表1 智能提捞抽油机技术参数

1.2 工作原理

智能间歇提捞抽油机采用柔性连续抽油杆无泵分层采油技术,这是一种新型采油工艺,不同于传统的采油方式,能够一次提捞上千米深度的液体,并且能根据油井的供液情况间歇采油。

抽油机工作时把油管作为泵筒,采用柔性连续抽油杆,并在柱塞下部配加重杆,通过电动机的正、反转实现提捞式采油。上冲程时,电动机通过传动装置带动卷筒转动,将柔性抽油杆缠绕在卷筒上,从而带动柱塞向上运动,将柱塞之上一定高度的液柱举升到地面;下冲程时,电动机反转,柱塞依靠加重杆、抽油杆柱和柱塞的自重下落到井下预定位置,完成一个抽汲循环。

1.3 智能间歇提捞抽油机特点

1)研制出的能上传井下压力等通讯信号的柔性抽油绳,使用寿命长,密封效果佳,修旧利用性好。

2)可精确地实时探测液面及计量产量。在柔性抽油绳中心加通信线缆,下端加压力传感器可进行精确的液面探测和抽油量计量。

表2 大庆榆树林油田应用智能提捞抽油机与游梁式抽油机效果比较

3)极大地延长疑难井的免修期。治理由于油里含沙、含泥、结垢、含蜡等导致频繁作业的疑难井具有显著效果。当抽子从井口下行到井底时,抽子胶桶与油管间隙大,不会遇卡。上行抽油时,扩张的胶桶与油管内表面密封接触,抽油抽子每上行一次就相当于除沙、除泥、除垢、刮蜡一次。

4)可减少大量检泵修井作业工作量。更换井内提捞胶筒时不需动用作业设备及油井管柱,只要管柱不腐烂即可长年使用。由于以管柱油管为抽油泵筒,更换抽子胶筒的工作在地面15 min 即可完成。

5)由于具有抽油冲程长的特点,对低渗油田具有很好的负压解堵增产作用,可实现智能远程控制及防盗与故障报警功能。

2 应用效果分析

中国石油天然气集团公司节能技术监测评价中心对大庆榆树林油田树322、树16两个区块(低渗透油层)的6口油井使用智能间歇提捞抽油机前后效果进行了对比测试(表2)。从表2可以看出,使用智能提捞抽油机较游梁式抽油机系统效率平均提高22.69%,有功节电率平均为78.02%,液量增产幅度平均为34.88%。

3 经济效益分析

通过对比测试,使用智能间歇提捞抽油机较游梁式抽油机节电效果显著,增产效果明显,同时减少了生产运行维护成本。

使用智能间歇提捞抽油机较游梁式抽油机年节电2.78× 104kWh;年增产165 t。使用智能间歇提捞抽油机后,设备不需要检泵、加药等作业,生产维护费用较游梁式抽油机减少95.76%。

4 结束语

大庆榆树林油田应用智能间歇提捞抽油机,是对传统采油方式的一次变革,有效地解决了低渗透油田低产井能耗高、设备负载率低的问题。该技术的应用提高了低产间抽井的管理效率,实现了节能、增液,降低维护成本,经济效益最大化的目的,是一项值得在低渗透油田低产井上推广应用的采油技术。