英东一号构造经济开发模式研究

刘新宇(青海油田钻采工艺研究院)

英东一号构造是青海油田近几年新开发的区块,储层岩性以砂岩为主,试采井段1200~2100 m,油层埋藏深度浅,储层原始压力低。目前共有开发井21 口,其中自喷油井4 口,抽油机生产井17口,单井平均日产液量6.07 m3,油井平均生产气油比177。油藏油、气产层并存,产液含气量大,含蜡量高,抽油泵受气、蜡影响严重。虽然抽油机井地面设备全部使用高转差电动机、变频控制柜等节能设备,但是,2012年测算的抽油机井系统效率数据显示,高转差电动机按最低额定功率计算,电动机平均负载率13.7%,整个区块机采井平均系统效率10.18%,地面平均系统效率31%,井下平均系统效率32%,远远低于青海油田2012年机采井系统效率平均值,电动机负载率、系统效率低于抽油机井能耗评价标准的合格值。

1 机采系统效率偏低原因分析

1.1 抽油机负荷过小

英东一号构造抽油机井主要采用泵径为33 mm、44 mm的整筒泵生产,平均泵挂深度1016 m,依靠电加热杆、清蜡剂清除油井结蜡。但是,电加热杆清蜡成本高,平均每2 min 消耗电量1 kWh;清蜡剂清除油井结蜡很不彻底,造成油井频繁检泵。油井功图显示为典型的严重供液不足、气体影响的功图,油井驴头最大载荷6.27 t,最小载荷2.98 t,平均驴头载荷4.85 t。但是,英东一号构造目前油井安装的抽油机为十二型和十型,远远大于油井的实际负荷,驴头平均实际负荷率仅为抽油机额定负荷的44%,造成抽油机井实际负荷过小。

1.2 油井测试液面与油井套压的关系

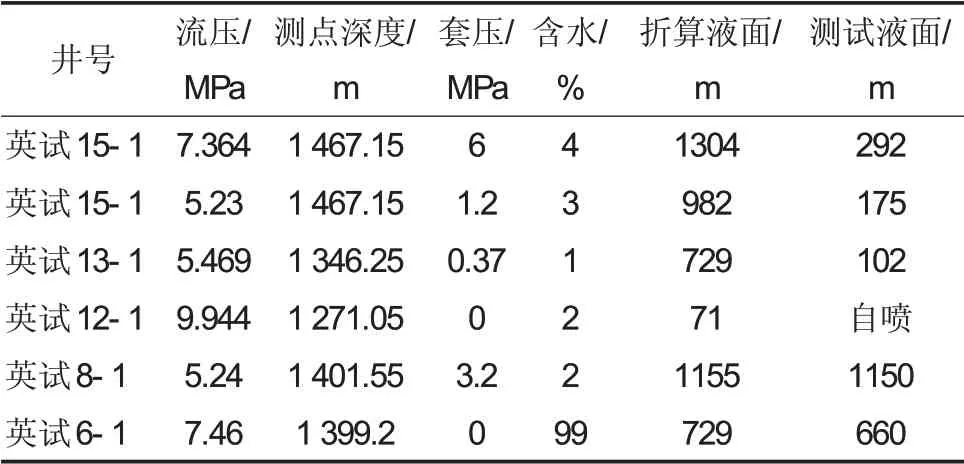

英东一号构造油井功图显示为供液不足和气体严重影响,但是,油井实际测试的液面却很高。对于这个相互矛盾的问题,通过油井实际测试的动液面和利用油井测试的流压折算油井动液面数据进行比较(表1),可以了解问题的原因。英东一号构造油井产液含水在5%以内,产液中的水应以油包水的形式存在,所以,井筒内的液柱密度采用混合液的密度,不存在油水分离的情况。

计算公式 油井流压=套压+油井测压点以上液柱产生的压力

表1 部分油井依据流压折算动液面与实际测试液面比较

从表1折算液面与实际测试液面数据可以看出 依据井底流压折算的油井动液面远远低于实际测试的动液面高度(英试6-1井含水99%,英试8-1井井底压力低,套压较高,所以,这2口井折算动液面和实际测试值误差较小),这是因为油藏产液含气量大,油气以两相流的形式存在,导致油井产液密度小,实际测试值和折算值之间的差异较大;油井实际测试液面表现出对套压很强的敏感性,套压高时实际测试动液面下降快,套压低时实际测试动液面上升快,但是实际测试的油井液面并没有真实地反映地层的供液能力。

1.3 抽油机井受气影响严重

英东一号构造油气同层,本次测试的油井功图均显示受气影响,没有1口完全正常的油井功图。油气二相流进入泵筒后,造成抽油泵游动阀、固定阀不能正常打开、关闭,功图闭合面积小,进入泵筒原油量减少,油井产液量低,井下系统效率就低。虽然全部使用节能设备,但是过于低的井下系统效率导致机采井地面系统效率低和整体系统效率低。

为了减少气体对抽油泵的影响,2012年9月30日完成了英试15-1井下防气泵作业,但是在正常生产情况下,该井实际测试的液面仍然在150 m左右,功图显示防气泵依然不能克服气体对抽油泵的影响,防气泵对于英东一号构造这样油气同产的油藏也很难起到防气的作用。

2 措施建议

通过理论及机械采油防气设备的试验状况分析,英东一号构造油气同层的特点无论采用任何机械采油设备,都不能杜绝气体对抽油泵的影响,机械采油设备系统效率很难提高。英东一号构造多数油井有一定的自喷能力,英试8-1井井底流压5.24 MPa,相对较低,但是油井产液含气量大、油气混合物密度小的特点,使该井仍然可以自喷生产。因此,依据英东一号构造油气同层的性质,油井产气量大完全适合气举的采油方式。建议英东一号构造加大气举采油方式的试验力度,井底安装洗井装置,杜绝热洗液对油层的污染,降低油井清蜡费用;探索气举采油方式在不同动液面条件下的油井产量,地面安装油气分离装置,找出适合该区块的生产模式,提高英东一号构造这样特殊油藏采油井的系统效率。