UG/CAM系统的模版功能在船模加工中的应用

石 磊 温珍平

(中国船舶及海洋工程设计研究院 上海200011)

0 引 言

船模试验是检验和优化船舶设计方案的主要手段,而船模加工的精度直接影响船模试验的质量。由于船体表面属于三维复杂曲面,材质一般为木板胶压而成,其数控铣削具有特殊性和复杂性,铣削程序的编制难度较大。如何建立和优化铣削程序并通过这些优化程序的储存、继承和发展,进一步提高加工质量和效率,是数控加工领域普遍关心的问题。

作为一个全球知名的CAM软件,UG/CAM系统具备丰富的编程手段。它不仅具有平面铣、型腔铣、曲面铣等多种铣削方式,而且具备定轴铣削、变轴铣削等多种刀轴控制功能,以及各种典型的刀具路径规划方案[1]。这些编程手段的充分应用能有效提高复杂型线船舶模型的可制造性和数控程序编程质量。不过,正因为UG/CAM系统具备强大而丰富的编程功能,因此不同的编程人员应用该系统对同一船舶模型进行数控编程时,可能产生不同的数控程序。对于特定型号船舶模型的加工环境和某一确定型线的船舶模型,不同的数控程序将产生不一样的加工效果,因此,选择并确定船舶模型的有效加工程序就成为稳定船舶模型铣削质量必须面对的问题。通过继承加工经验和熟练掌握CAM系统功能的知识,不仅能有效解决上述问题,而且能大幅提高数控程序的编制效率。本文介绍应用UG/CAM系统的模版功能进行船模加工的过程和效果。

1 UG/CAM的模版功能

UG/CAM系统通过定制和管理模版船舶模型,能有效实现船舶模型加工知识的管理和重用。具体而言,对船舶模型加工知识的存储体现在:通过模版船舶模型的定制,可将典型型号船舶模型(既可以是实际船舶模型也可以是虚拟船舶模型)的工步内容设置、工步次序安排、加工切削模式选择、铣削刀具选用、铣削参数确定等等加工信息进行存储;对船舶模型加工知识的重用则体现在模版船舶模型的调用上。当模版船舶模型被调用后,与之相关的加工信息将被直接调入新船舶模型的加工环境,因此模版船舶模型的载入过程也就是加工知识的重用过程。当新船舶模型的加工信息与模版船舶模型相同时,则一次操作就可全部生成所有NC程序的参数配置,否则可进行局部修改来完成新船舶模型数控编程的参数配置[2]。可见,UG/CAM系统的知识管理与重用功能不仅对NC程序的标准化和优化,以及在显著提高程序的编制效率等方面均具有重大的推进作用。

2 船舶模型铣削程序编制及模版定制和调用

2.1 船舶模型铣削程序编制

如前所述,标准的UG/CAM系统提供了丰富的编程功能,但由于船舶模型实际铣削的复杂性,CAM系统所提供的功能能否满足船舶模型的实际铣削要求,还需进行进一步调查、分析。一般而言,对于船舶模型铣削程序编制包括:工步内容设置、工步次序安排、加工切削模式选择、铣削刀具选用、铣削参数确定等多项编程的参数配置工作[3]。

2.1.1 工步内容设置

此工序编制过程是在建模工作环境下,着重根据“船模加工技术要求”的参数要求(如:船模主尺度、基准站、基线、舯纵剖面等等参数信息),重置工件坐标系的位置。应注意的是,工件坐标系方向的定义必须和五轴数控船模切削机的机床坐标系所设定的方向一致[4]。

2.1.2 工步次序安排

船舶模型铣削的工步次序安排大致可以根据铣削步骤、铣削类型及船舶模型不同部位等类别来划分:以铣削步骤来划分,主要可以分为船舶模型的粗加工铣削、半精加工铣削及精加工铣削;以铣削类型来划分,主要可以分为船舶模型的平面加工铣削、曲面加工铣削及孔加工铣削;以船舶模型不同部位来划分,主要可以分为船舶模型的船艏、船舯、船艉、左舷/右舷、底部基准面及上甲板面铣削。

在实际运用时,应先按照船舶模型的左舷/右舷来划分,然后按照船舶模型的船艏、船舯及船艉来划分,再按照船舶模型的平面加工铣削、曲面加工铣削来划分。对于具有双艉鳍或复杂球艏等型线的船舶模型而言,必须在上述工步次序的基础上再添加双艉鳍和复杂球艏的铣削加工工步。需要注意的是,无论船舶模型铣削的工步次序如何进行划分,都必须以提高船舶模型表面铣削质量、提高船舶模型铣削效率以及刀具/刀具夹持器与船舶模型不产生干涉、碰撞为前提[5]。

2.1.3 加工切削模式选择

在船舶模型平面加工铣削程序编制时,平面加工铣削主要选取“跟随周边”和“往复”两种切削模式(如图1与图2所示)。相对两种切削模式,“往复”式走刀铣削效率较高,但容易使铣削平面相衔接边角的木材撕裂,影响船舶模型的表面铣削质量。所以,平面加工铣削选择“往复”切削模式时,铣削平面所衔接的面最好是光顺过渡的曲面(例如,常规船舶模型底部基准平面的铣削)。“跟随周边”切削模式的铣削效率较低,但是能够使得铣削平面相衔接的边角铣削平整,船舶模型的表面铣削质量较高。所以,平面加工铣削选择“跟随周边”切削模式时,铣削平面所衔接的面可以是棱角过渡的曲面也可以是平面(例如,常规船舶模型艉封板和艉轴管出口端面的铣削)。

图1 “往复”走刀方式

图2 “跟随周边”走刀方式

一般木制船舶模型的各层拼板是按照船长方向拼接,并从基线底部基准面开始往上甲板面一层一层叠加拼板。所以,在确保船舶模型铣削效率的同时,为保证船舶模型曲面精加工铣削后的表面质量达到光顺、无明显毛刺的要求,在船舶模型的曲面加工铣削程序编制时,“区域铣削驱动方法”界面中的切削模式设定为“往复”,切削角设定应选择“指定”选项,设定球头铣刀的加工走刀方向沿船长方向并与船舶模型型宽方向上成一定角度(一般为5°~30°,如图3所示)。通过船舶模型曲面加工实际铣削的效果比对,当球头铣刀的加工走刀角度越趋近船舶模型流线的走向角度,船舶模型精加工铣削后的表面越光顺。

图3 曲面加工铣削时切削角设定模式

2.1.4 铣削刀具选用

船舶模型铣削主要是平面加工铣削、曲面加工铣削。所以,铣削刀具采用能与机床相匹配使用的立铣刀和球头铣刀即可满足一般船舶模型平面和曲面的加工铣削要求。值得注意的是,为保证船舶模型精加工铣削后的表面质量和加工精度,船舶模型精加工铣削时,应尽量使用新的铣削刀具。用钝的刀具经过修磨后,最好用于粗加工铣削和半精加工铣削。

2.1.5 铣削参数确定

对船舶模型铣削而言,关键是铣削进给量和步距参数如何确定。铣削进给量和步距参数的确定,要综合考虑船舶模型的材质、表面铣削质量要求、铣刀的材质及参数要求以及机床结构的承载能力等因素。一般而言,船舶模型粗加工、半精加工和精加工铣削时,铣削进给量的设定应使得船舶模型的实际最大铣削量小于立铣刀的刃长,刀具铣削步距的设定应小于立铣刀直径。设定实际铣削量和铣削步距具体参数值时,必须确保刀头所承载的切削力满足机床结构的承载力要求,精加工后的船舶模型表面无刀具的铣削接痕。

2.2 模版定制和调用

2.2.1 模板定制

在完成上述船舶模型模版文件铣削程序的编制、优化和检验后,方可进行船舶模型加工的模版定制和调用。

船舶模型数控铣削编程模版文件的定制主要包括船模几何形状、程序、刀具与加工方法等参数的设置。其中,船模几何形状参数设置是根据船舶型线配置船模铣削所用的工步内容和加工切削模式;程序参数设置是根据不同船模类型,将所用的加工切削模式运用至工步次序安排之中,使船模不同部位具有针对性的加工方法;刀具参数设置主要是刀具刀体的参数设置。依据UG/CAM对刀具几何参数定义的具体要求,测量并记录特定加工环境下所用刀具的几何参数(如刀具的直径、刃长、长度和锥角等);加工方法设置主要是将工步内容、加工切削模式、工步次序安排、铣削刀具选用及参数设置和铣削参数确定等等加工配置信息与船模的不同加工区域进行匹配。

不同类型的船舶模型数控铣削编程模版文件定制完毕后,保存并复制到“UG NX安装目录\MACH\resource\template_part\metric”目录内。 在“UG NX 安装目录 \MACH\resource\template_set”目录下,使用文本编辑软件打开文件“cam_general.opt”,在公制文件中增加若干行“${UGII_CAM_TEMPLATE_PART_METRIC_DIR}模版文件名.prt”文字并保存。至此即在“cam_general”的配置中成功定制了若干个自定义的船舶模型数控铣削编程模版文件。

2.2.2 模板调用

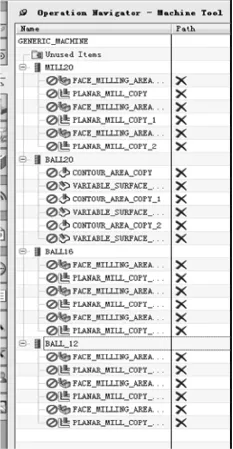

图4 新船舶模型加工环境初始化

图5 初始化后的几何视图

图6 初始化后的程序视图

图7 初始化后的刀具视图

图8 初始化后的加工方法视图

完成船舶模型数控铣削编程模版文件的定制后,我们就可以在船模数控编程时将船模类型相类似的模版进行调用。初次读入待加工的船舶模型并进入加工环境后,系统会提示选择加工环境类型。初始化界面中,在UG/CAM会话设置中选择相类似船模的模版,进行初始化(如图4~图8所示)。加工环境初始化的同时完成了工步内容设置、工步次序安排、加工切削模式选择、铣削刀具选用、铣削参数确定等多项编程的参数配置工作,然后再根据具体船模的型线特征,在模版的基础上进行局部修改。上述参数的成功配置既体现了船舶模型加工知识的有效继承,又减免了新船舶模型数控编程的大量设置工作,从而既可实现稳定船舶模型加工质量的目标,又可大幅提高编程效率[6]。

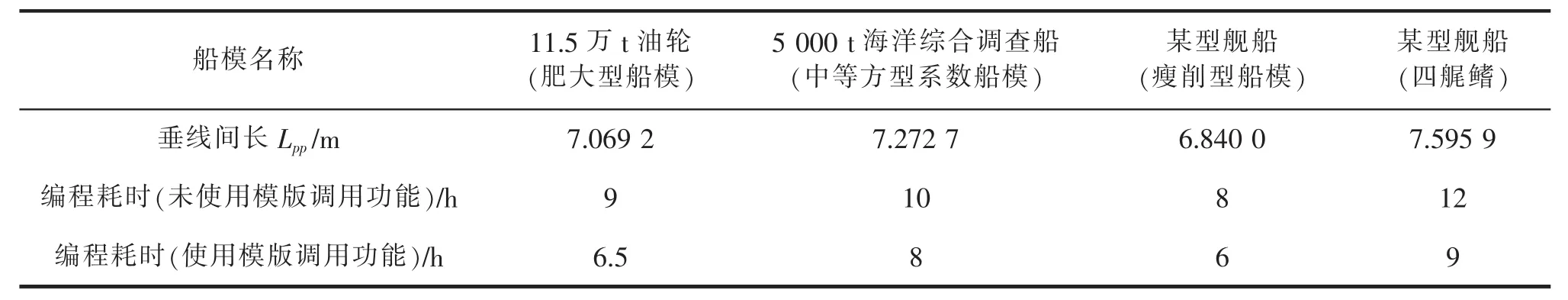

由于船模类型有限,大部分为现有船型,经过一段时间的积累,即可为“模版定制和调用”提供基础。现阶段,在“UG NX 安装目录 \MACH\resource\template_set”目录下,“cam_general”中已包含的船舶模型数控铣削编程模版共计5个。其中,方型系数大于0.8的肥大型船模模版(如油船)有1个、方型系数在0.6~0.8之间的中等方型系数船模模版(如多用途船)有1个、方型系数小于0.6的瘦削型船模模版(如军辅船)有1个,此外,多艉鳍或复杂球艏等型线的船模模版有2个。实际船舶模型数控铣削编程时,为了检验使用模版调用功能与未使用模版调用功能进行编程所存在的效率差异,特别针对垂线间长在7 m左右,上述不同类型中具有代表性的船舶模型进行实际编程操作耗时测试,具体测试数据见表1。

表1 船舶模型编程耗时测试结果比较

从表1中看出:在实际船舶模型数控铣削编程时,使用模版调用功能编程耗时约节省20%~30%。可见,UG/CAM系统模版功能的应用对于提高数控程序的编制效率很有帮助。

3 船舶模型模版的应用效果

船舶模型模版定制后,UG/CAM系统的应用流程如图9所示。

图9 UG/CAM的应用流程

由数十艘船模加工的实践表明,CAM系统模版功能在船舶模型加工方面的应用取得了以下效果:

(1)促进NC程序的标准化。针对某一类型船舶模型,通过模版船舶模型的定制和调用,有效固化了特定加工对象的刀具路径生成方式、所使用刀具、铣削参数等直接影响零件加工效果的关键设置。这些关键信息的固化,使相似船舶模型数控程序之间的差别就基本体现在点位信息的区别上,从而实现了 NC 程序的标准化[7]。

(2)提高NC程序的编制效率。编程效率的提高主要体现在两个方面:一方面是编程手段的改进,促进了编程效率的提高;另一方面是模版船舶模型的应用,使某些船舶模型的NC程序编制仅需单步操作就可完成多项编程的参数配置工作,从而大幅提高了程序的编制效率。

(3)促进先进加工知识的迅速推广和有效继承,稳定船舶模型加工的质量。将船舶模型的多种编程方式进行对比,把船舶模型加工精度高、加工表面质量好的模式通过模版船舶模型定制这一方式进行模版定制,实现船舶模型高效铣削知识的存储。然后,再通过模版的调用,实现先进知识的迅速推广和有效继承。

(4)为实现CAD/CAPP/CAM/DNC等系统的集成提供了必要的技术平台,促进产品信息在全生命周期内有效流通。

4 结 论

UG/CAM系统具备的丰富编程手段是实现复杂型线船舶模型加工的有效保障。实际应用表明:UG/CAM系统通过模版船舶模型的定制和调用而实现的知识存储与继承,既可成为实现数控程序标准化的有效手段,又便于先进加工知识的推广应用。因此该系统的建立可促进稳定船舶模型铣削质量并提高加工效率。

[1]李维,王达斌.UG NX7.5数控编程工艺师基础与范例标准教程[M].北京:电子工业出版社,2011.

[2]杨浩.UG NX6.0铣制造培训基础教程[M].北京:清华大学出版社,2009.

[3]王爱玲,李梦群,冯裕强.数控加工理论与实用技术[M].北京:机械工业出版社,2009.

[4]光耀,李达蕾,谢龙汉.UG NX7.0三维造型设计及制图[M].北京:清华大学出版社,2011.

[5]张伯霖.高速切削技术及应用[M].北京:机械工业出版社,2002.

[6]林华钊.基于UG NX数控铣削编程模版的建立与应用[J].科技与企业,2011(8):74-75.

[7]任秉银,唐余勇.数控加工中的几何建模理论及其应用[M].哈尔滨:哈尔滨工业大学出版社,2000.