汽车制造企业零部件精益物流实施与控制

慕艳平 杜俊志

(1、武汉商业服务学院 湖北 武汉 4300562、艾普工华科技(武汉)有限公司 湖北 武汉 430074)

一辆汽车由上万个零部件组成,组织生产需要上百家直接供应商和几千种外协零件(或总成),其物流系统十分复杂。随着汽车销售向订单式生产转变,汽车公司的物流系统和生产系统需要具有更高的弹性。精益思维与精益生产系统起源于20世纪50年代的丰田汽车公司,在80年代中期被欧美企业纷纷采用。MES,即制造执行系统,是美国制造研究和生产管理界于20世纪90年代提出的关于生产组织和管理的新概念。借助MES等系统的实施是实现精益生产系统与精益零部件物流管理的有效方式。

一、物料分类供应策略

在汽车制造企业,要求通过实现厂外和厂内物料供应与配送机制,确保在正确的时间、按正确的顺序、正确的运送方式,将正确数量的零部件送到正确的工位,消除或降低停工等待物料的现象,提高反应速度。

厂外物料需求通过MES系统的物料拉动系统对外发布,告知各个零部件供应商,按照计划日期准时供货。当供应商货物送到生产现场之后,通知生产单位通过扫描配送清单上的条码信息进行物料检测,通过和PDM系统集成,实现对零部件图纸及尺寸查看功能,用于初步验证物料信息。针对部分物料备货周期较长的物料可通过生产制造执行系统(MES)中的WMS仓储管理系统,实现对该类物料的安全库存管理,以及物料收货、交验、物料入库上架、物料下架出库、盘存,并可依照供应链发布序列组织仓储中心物料的同步配送。

厂内物料需求清单可根据物料的性质、大小对物料进行分类,并通过生产制造执行系统(MES)设置相应的看板配送触发机制、计划配送、ANDON配送、序列配送、SPS配送等配送模式进行配送。

二、厂内零部件物流管理

1、厂内零部件物流配送模式

通过MES系统编排的生产节拍计划,在车型的上线启动时间确定后,统计出零部件的需求量,从而生成相应的物料需求计划,零部件供应部门根据物料需求计划表中的物料名称以及定额数量按时间点要求组织物料的配送。针对生产线物料配送,可根据物料类型的配送模式大致分为:计划件、序列件、SPS(根据装配线的生产需要成套排序供给的物料集合)件、ANDON(一个可视化的管理工具,通过信号传递来对物料进行拉动,保证现场物料的即时供应)件以及看板件。

2、计划件物料

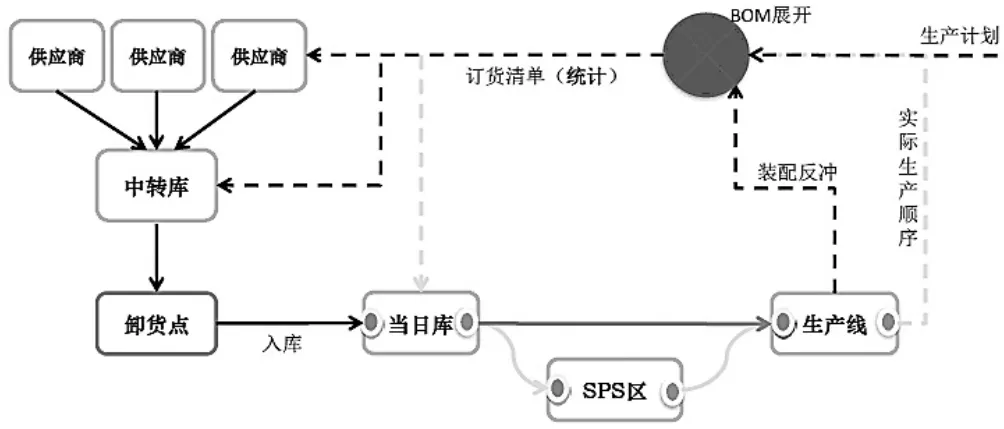

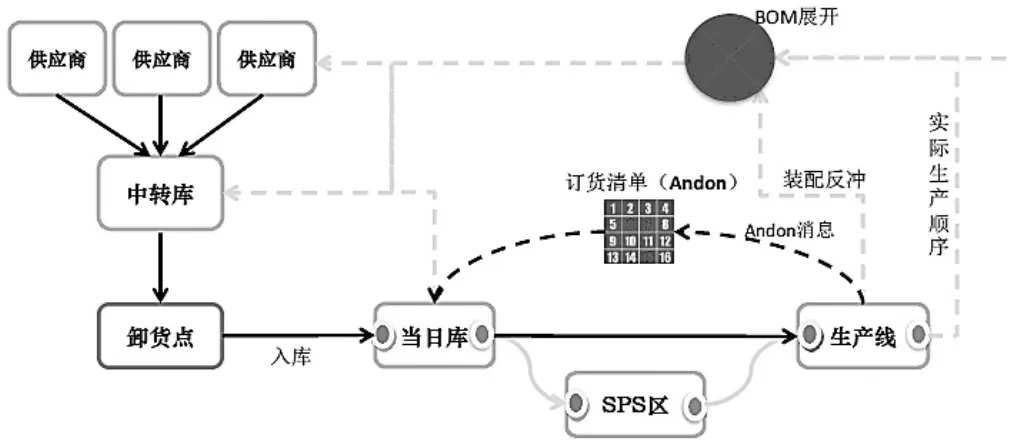

计划件物料主要是通用零件,也可将其他配送模式的物料先按照计划件模式预先配送至当日库。MES系统根据1—3日生产计划计算出计划件的数量需求,并向供应商或中转商下达送货信息。供应商或中转商在生产的当天(或由用户设定定时间)将所有物料按时、按量送入主机厂。其送货方式如图1所示。

图1 计划件物流过程

在计划件订货清单通过对外信息平台发布信息后,供应商或中转库把物料送到主机厂将会采用以下几种不同的厂内物流方式:(1)直接送到生产线;(2)送入当日存储库,当生产线需要时直接送入生产线;(3)先卸货到当日库,然后部分送入SPS区等待拣货,最后送到生产线;(4)先卸货到当日库,然后部分送入线边看板处。若看板区域缺货则从当日库运货来补充。

3、序列件物料

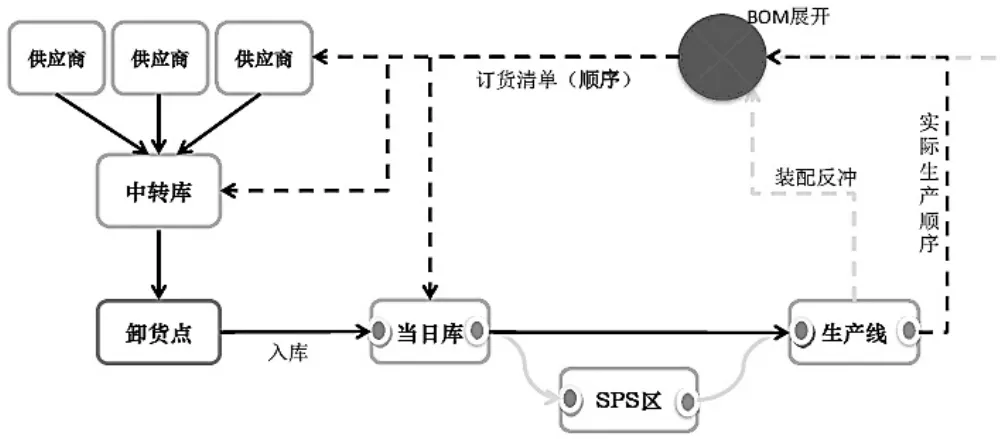

序列件不同于计划件,它需要按照实际生产的需求顺序进行配送。序列件配送的主要流程如下:(1)MES系统在排序信息发布点条码扫描后记录产品队列;(2)MES系统根据车型队列生成实时订货清单,清单内容包括物料的型号、名称、需求数量及排列顺序、到货时间、送入地点、供应商等;(3)生成的序列件需求信息在对外信息平台发布,供应商或者中转库人员登录并按平台上发布的信息进行送货;(4)对需要内部排序的物料,生成内排序清单,由当日库工作人员按照清单进行内排序送货至线边。序列件配送的主要流程如图2所示。

4、SPS 台套件物料

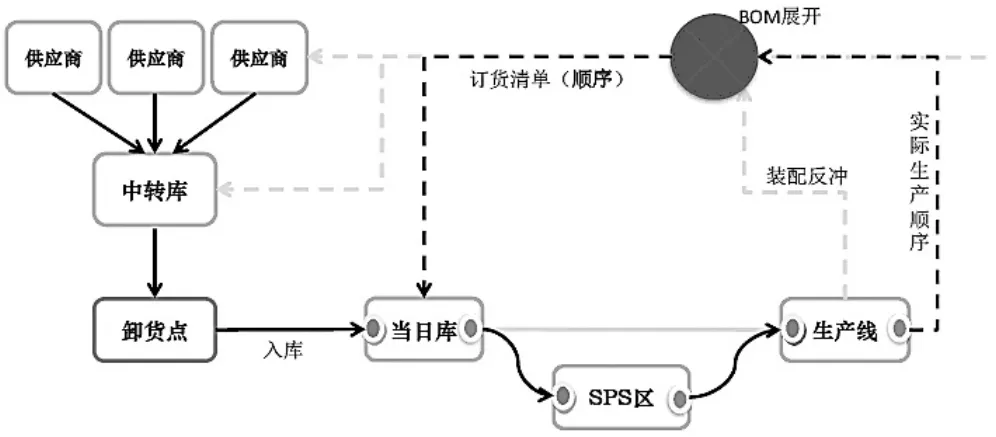

SPS(Set Parts Supply)是根据装配线的生产需要成套排序供给的物料集合。通常SPS件采用的专用物流周转容器称为SPS小车,每一辆SPS小车上都是某段生产线单台套生产所需要特定物料。由于SPS区临近生产线,SPS拣货区的物流作业人员按照生产指示(该指示根据上线顺序生成并按下线实绩控制进度)在货架上拣取一套零部件放于SPS小车中,并用台车送到线侧,实现部品小批量多频次的输送,循环流转。装配线边的SPS件配送的主要流程为:(1)MES系统在排序信息收货点扫码后记录车型队列;(2)MES系统根据MBOM和SPS配置信息生成SPS件用料标签(SPS小车一车一单)和SPS小料盒批次拣货清单,并由SPS拣货区打印机分别自动打印;(3)拣货员安装SPS拣货标签顺序进行拣货;(4)SPS离开拣货区时扫码(条码在SPS件用料标签上)出库。

图2 序列件物流过程

图3 SPS台套件物流过程

SPS小车中的物料由若干小料盒和若干直接放在小车中的大型物料组成。SPS拣货时,MES系统为SPS小车中的每个小料盒其生成一个装货清单并编号,工作人员可以按照编号和清单向小料盒里拣货。直接放入箱子内的零件看成一个整体做另外编号。同时由MES系统生产一个小车拉货总清单(内容为配送批次及其条码、直接放入小车的物料清单、送达区段/工位)。这种细分到每一个小料盒的清单能使新手在没人指导的情况下快速无误地拣货。每个小料盒由于有人负责,可实现专业化分工,提高操作效率。

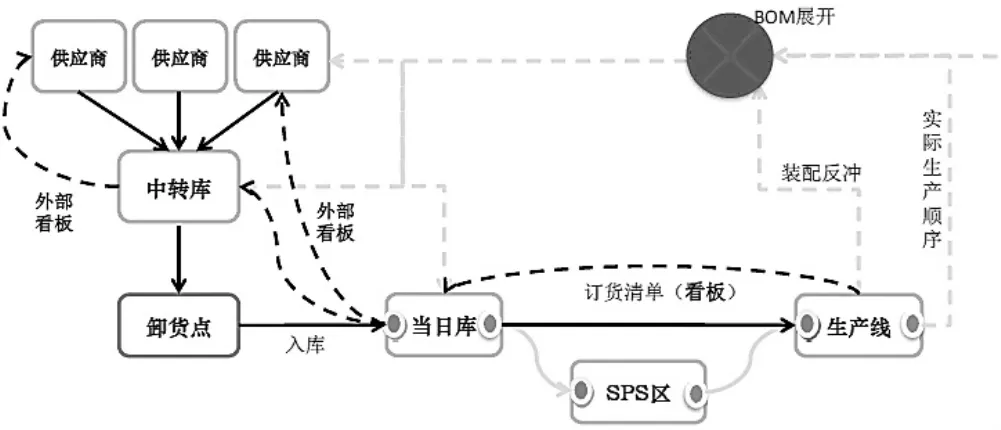

5、看板件物料

看板就是表示某工序何时需要何数量的某种物料的卡片,又称为传票卡。针对需要按照看板进行配送的物料由线边巡料员根据看板物料的最低保有量,根据需要触发,触发后系统自动打印物料看板卡,送料员根据物料看板进行配送。看板件工作主要流程为:(1)巡线员每隔一定时间进行巡线,根据看板件最低保有量触发需配送的看板物料;(2)扫码信息传入MES信息系统,系统记录缺货信息和看板号,并指导打印缺货单的打印机打印出一次性缺货清单;(3)将缺货清单交给送料员,送料员按单据补料。

6、ANDON 件物料

图4 看板件物流过程

图5 Andon件物流过程

通过设计一套无线物料Andon(安灯)系统,解决关键件配送问题。由生产线操作人员根据线边物料的最低保有量,按需触发,触发后系统在安灯电子屏幕上显示待送物料。送料员根据电子屏幕显示进行配送,送到工位后将安灯复位;安灯触发后系统会用闪烁方式发出警告。件物料主要流程为:(1)装配员工发现线边物料不足(少于最低保有量),按下Andon按钮,灯箱特定号码点亮,提醒送货;(2)当日库物料员看到Andon后,按照固定批量补货;(3)物料送到后,物料员将Andon复位,一段时间不复位,系统用声光提示。

三、供应商物流管理的实施

物料管理主要是对汽车生产所需的零部件物料进行管理,由于ERP系统负责系统物料的采购及出入库管理,关于生产线现场的物料则列入MES管理。物料管理过程的物料配送业务流程为:MES可对看板、拉料、投料、当日库配送物料的调度情况进行细致的跟踪和告警;依据在线生成的实绩,确定在线物料的使用时间,依据提前期确定看板送到、投料和内发时间,再依次确定上游各环节的时间要求;通过整个物料调度环节的实绩采集,能够尽早地发现调度异常的物料,及早采取必要的措施应对;通过拉料的中转库/当日库预约,能够对中转库的供料异常进行预警。

1、物料需求发布

汽车物料需求计划通常提前1—3天,根据总装生产计划结合物料BOM 进行展开,将同类物料进行汇总,通过Internet自动发布给供应商或中转库,并提供要求送达时间、物料条码标识、送达货位区等关键信息。

2、物料验收

供应商根据物料需求计划进行配送,MES利用物料条码实现快捷方式的物料收货,验收过程将记录供应商、供货批次、数量等关键信息,同时对关键物料进行条码标签的粘贴,实现物料的可追溯管理。

3、紧急要货

在生产过程及检验过程中,针对缺料现象或质量原因,提供紧急要货管理,在发布紧急要货信息后,将通过物料发布平台公布该紧急要货信息,供货商定时查看后组织发货。国内武汉神龙汽车公司要求供应商在神龙公司附近设置中间库,来满足紧急供货,通过这种方式使平均库存水平同比下降85%,减少仓储面积60%,减少容器占用70%。

4、供应商直送线边库存

汽车主机厂以看板作为指令,供应商按照看板要求(产品需要的数量,时间和排产顺序等)将外协件直接运到生产线边,而不进入主机厂的内库。这种方式对供应商提出了很高的要求:其产品必须达到质量免检的水平,而且供应商必须能够实施小批量多频次供货。

对于对线边库存,由于在装配时大部分物料无法记录,因此可采用反冲的方法进行。反冲可以在完工报料时,统一计算;也可以根据生产节拍和BOM中定义的工艺线路,实时计算出线边物料的消耗。

另外,根据从当日库的出库入库情况和反冲计算的结果,如出线边库的消耗、领用、报废和退货,可以按批次或编号对零部件进行追溯,能准确知道物料安装工位、安装时间、物料批次号或编号、供应商等情况;也可以反方向追溯,根据悬架识别码追溯所有零部件的工位、安装时间、物料批次号或编号、供应商情况。

[1]张霄雯:汽车制造业精益供应链物流建模与仿真[D].哈尔滨理工大学,2010.

[2]宁青青:基于精益物流成本控制的安徽自主品牌汽车企业跨国经营战略研究[J].中国科技信息,2012(14).