大盈江水电站大型钢岔管装配焊接施工

彭震宇

(辽宁省观音阁水库管理局,辽宁 本溪 117110)

1 概述

我国国内设计的高水头发电站压力钢管的岔管大多为地埋,因其特殊的功用和所处的位置,决定了其具有水流条件与受力条件差、承受最大静动水压力、靠近厂房等诸多特点,如何保证岔管装配质量至关重要。此外高水头大型高强钢岔管重量大、体积大,吊装及运输困难,历来是水电站压力管道施工当中的重点和难点。大盈江水电站所用的大型高强钢岔管采用场内分解短节、现场装配焊接的施工工艺,较好地解决了上述问题,水压试验数据表明装配焊接质量完全满足设计要求。

大盈江水电站钢岔管整体装配、焊接后自重接近100 t,根据施工图纸将岔管进行了合理精准的分解,即在钢管加工厂将岔管加工成短节,以每节重量不超过现场最大吊装能力为最小分解单元,尽量减少钢岔管的焊缝数量。在安装现场进行一次性装配、整体焊接及水压试验。

2 装配焊接工艺流程

2.1 钢岔管施工现场装配

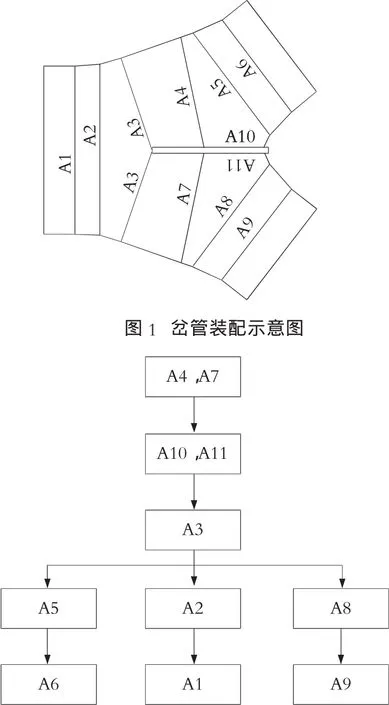

钢岔管安装现场整体装配后产生的11道焊缝如图1所示,将主锥第一节作为始装节进行整体装配。依据中间拘束度较大、应力较集中的焊缝首先焊接,岔管整体焊接之后尽量不要产生较大的应力集中的原理,制定钢岔管焊接顺序,如图2所示。

2.2 焊接施工工艺要点

2.2.1 预热温度、层间温度及热输入的控制

1)预热设备采用自动控温红外线加热器,加热区域为被焊接头中厚板的3倍板厚范围,但不得小于100 mm的区域。

图2 岔管焊接焊缝示意图

2)预热和层间温度的测量采用测温表及远红外测温计进行测量,测量时距焊缝两侧各50 mm。每隔30 min测量一次,环缝测量点为6对,纵缝测量点为3对。

3)接头预热温度以较厚板为基准,注意保证厚板侧的预热温度,严格控制薄板侧的层间温度。

4)焊接过程中,焊接质检员对焊工施焊的热输入进行抽检是否在规定范围之内。

2.2.2 焊接工艺参数

手工电弧焊工艺参数、碳弧气刨参数按拟定的作业任务书执行。

2.2.3 焊接工艺要求

1)焊前将所有坡口两侧各10~20 mm范围内的氧化皮、铁锈、油污及其它杂物应处理干净。

2)双面焊时在其单面焊接后,背面进行清根并进行100%打磨,经检查刨槽尺寸符合要求后,再继续焊接另一侧,需预热的钢板,清根时保持其预热温度。

3)多层(道)焊接时,每层(道)的溶渣、飞溅物清除干净,自检合格后进行下一道的焊接。

4)每条焊缝一次连续焊完,如果中断应在不少于3层以后,如因故中断,采取缓冷的方法防止裂纹,并在重新焊接之前重新预热。

5)定位焊。定位焊的工艺和对焊工的要求与正式焊缝相同,一、二类焊缝的定位焊由合格焊工担任;定位焊长度不小于100 mm,间距不大于200 mm,厚度4~6 mm;定位焊的引弧和熄弧在坡口内进行,严禁在母材其他部位引弧;对定位焊的裂纹、气孔、夹渣等缺陷进行清除;对于需要预热的钢板,定位焊时预热区宽度保持在焊缝中心线两侧100 mm范围内;定位焊在气刨侧进行,保证焊前定位焊清除干净;纵缝定位焊从中间向两侧对称进行。

6)手工电弧焊多层焊的层(道)间接头错开应保证在30 mm以上。焊层厚度打底焊5~7 mm,后续层平焊3 mm,其它位置4~5 mm,焊道的最大宽度为焊条直径的2.5~3倍。每条环缝焊接由4或6(偶数)人同时施焊,焊接过程中尽量保持焊接参数一致。

7)钢岔管焊接接头采用开坡口全熔透对接接头,根据不同的板厚,分别采用不对称“X”型的2/3,1/3坡口型式。

8)正式施焊时,首先焊接坡口内侧(“X”型坡口先焊2/3坡口侧)50%,然后转到反面。首先用碳弧气刨清根、磨光机打磨,之后将这一侧焊道全部焊完,然后再将另一面焊道剩余部分全部焊接完毕。除封底和盖面焊道外,中间焊道每焊一层厚度一般控制在4~5 mm的范围内。控制焊接变形,整条焊缝的焊接顺序控制尤为重要,可将每条环缝分成8等份,由8名电焊工从每一等份的起始位置按同一时针方向,对称分段退步,同时施焊。每个焊工分段数量根据实际情况确认,但8个焊工分段数量必须相同,另外电焊工应尽量保证一致的焊接速度,施焊时注意焊接电流的调整。

2.2.4 焊缝缺陷处理

1)裂缝:利用超声波探伤,确定裂纹的深度、长度和走向后,用碳棒在裂纹两侧各延长50 mm处起刨,然后补焊。

2)焊缝尺寸不足、凹陷、咬边超标,应补焊。

3)夹渣、气孔、未焊透,用碳刨刨除后,补焊。

4)焊缝过溢或焊瘤,用砂轮打磨或碳棒刨除。

5)补焊时的预热温度比焊缝的原预热温度提高30℃。

6)焊补时应在坡口内引弧,熄弧时应填满弧坑,多层焊的焊层之间接头应错开,焊缝长度应不小于100 mm,当焊缝长度超过500 mm时,采用分段退焊法。

7)返修部位应连续焊成。如中断焊接时,采取后热、保温措施,防止产生裂纹。再次焊接前,用磁粉或渗透探伤方法检查,确认无缺陷后方可继续补焊。

8)返修焊缝应填报返修施工记录及返修前后的无损探伤报告,作为工程验收及存档资料。

9)返修后的焊缝用UT进行复查,同一部位返修次数不超过2次。

2.2.5 焊接检验

1)焊缝无损探伤方法抽查率。岔管焊缝采用100%双面双侧超声波探伤,另外在焊缝背面气刨后对刨槽进行100%的磁粉探伤。

2)焊缝检验要求:焊缝焊后进行外观检查,外观检查合格后进行无损检测;保证在24 h以后(焊接结束后)进行无损探伤检验;超声波探伤按GB11345—89《钢焊缝手工超声波探伤方法和探伤结果的分级》标准评定,一类焊缝BI级为合格。

2.3 重点焊缝施工工艺

该工程重点焊缝包括:A4与A7环缝,A10,A11角焊缝。对重点焊缝焊接,从坡口形式、焊接人员与焊接顺序安排、焊接变形控制、焊前预热、气刨清根、焊后保温等各个质量环节严格控制,确保焊缝品质与作业任务书要求相符。

1)4和A7两条焊缝各4人对称焊接,每个人分3段焊接,采用分段退焊法;A10,A11岔管和月牙板对接角焊缝焊接时,2条焊缝各4名焊工,焊工安排和焊接顺序按作业任务书执行。

2)对于A10,A11岔管和月牙板对接角焊缝,首先焊接岔管内焊缝,安装加热块。月牙板厚度厚,且材质为16MnR,预热温度适当地提高,预热温度为180~200℃,用红外线测温仪测量A10内、A11内2条焊缝的温度,温度达到后方可焊接。

3 结语

大盈江电站工程钢岔管制安纵缝长度38.4 m,焊缝一次合格率达到97.7%;环缝长度284 m,焊缝一次合格率达到97.5%;施工中未出现任何质量事故,交验合格率100%;水压试验安全、顺利完成,试验取得的数据表明焊接质量完全满足规范及设计要求。