海洋石油平台腐蚀特点分析及涂料涂装工艺应用*

梁 羽

(中海石油(中国)有限公司 南海深水天然气开发项目组,广东 深圳 518000)

海洋石油平台是指用于在海洋中开采、勘探、生产天然气或石油的设备。海洋石油平台运行除了要对建造施工技术进行研究之外,还应该对海洋环境的腐蚀进行综合的考虑。海洋石油平台一直处于一种较为恶劣的腐蚀环境,且空中浮游的化学污染物和盐类还会加快海洋石油平台的腐蚀速率,另外,含盐碱性较高的海水也为腐蚀提供了电解质,加快了海洋石油平台的腐蚀过程。因此,为了保障海洋石油平台的正常运行、减少海洋污染、保障人员的生命安全,应该采取切实有效的防腐技术来进行保护。对海洋石油平台的防腐蚀保护,除了采用传统的阴极保护、电化学保护之外,最为常用的方式就是采用防腐性好的涂料涂装进行保护,尽量延长维护周期,减少涂层维修次数。

1 海洋石油平台腐蚀特点

海洋石油平台是在海上长期固定于一地,从事采油生产和钻探的人工岛,它与船舶相比,受到的腐蚀更为严重。

(1)海洋石油平台体积庞大,结构复杂,除了半潜式平台外,其余类型的海洋石油平台一般都要从海底伸到几十米的高空,不单单受到海水和海洋大气的腐蚀,还遭受海泥、潮汐、海水飞溅的影响,特别是海水飞溅区对于海洋石油平台造成的腐蚀极大。如在海泥区中,因厌氧硫酸菌藏匿于细粉沙软泥和粘土中而导致海洋平台的钢材腐蚀速率加快,同时又由于很多海洋平台都处于浅海区域,陆地污染物会排入到浅海区域中,从而导致钢材腐蚀速率进一步加快,腐蚀也变得较为复杂。如果海洋平台的海泥区是处于浅海区域,那么就会由于氧浓差电池作用而导致埋在海底部分的海管和桩腿加快腐蚀。如果海洋平台的海泥区是处于深海区域,那么会由于深海区域氧气较少,不易产生氧化反应而导致腐蚀速率较低。

(2)海洋石油平台的甲板以下结构部分,很多都是采用的管桩式结构,部位集中,焊接结点多,不易于进行防腐保护。同时海洋石油平台最易产生严重腐蚀的部位就是焊接结点部位,这些结点除有应力集中外,还有焊接缺陷、焊接残余应力等缺陷,在加上焊接节点形状复杂,一直以来都是平台上的高应力区,应该特别重视。

(3)海洋石油平台的作业区域都是在外海海域,远离港口,由于没有港口设施,如防浪堤坝的保护,所以,要不间断地承受潮流、海浪、海风的作用,有些甚至还经常遭到地震、浮冰、狂浪、暴风的袭击。海洋石油平台的飞溅区和潮差区由于长期受到潮流和风浪的作用导致平台腐蚀加剧,如果再有外来的冲击力作用,那么这些部位就很容易出现腐蚀疲劳破坏和应力腐蚀,整个区域往往会有深度大于2mm以上的蚀坑,严重影响到海洋平台的力学性能。

(4)固定式海洋石油平台没有自航功能,不能随意移动,因此,不能像船舶一样,定期进坞维修,这样就给海洋石油平台的维修和保护带来了困难。

不同海洋环境中普通碳钢平均腐蚀速率见表1。

表1 不同海洋环境中普通碳钢平均腐蚀速率Tab.1 Average corrosion rate of plain carbon steels in a marine environment

从表1我们可以看出,飞溅区平均腐蚀速率为373μm·a-1,是其中腐蚀速率最大的,而海泥区平均腐蚀速率为75μm·a-1,是其中腐蚀速率最小的。这是由于海泥区腐蚀反应较慢,含氧量较低,但可能存在微生物或者泥浆/海水界面腐蚀的腐蚀,而飞溅区金属表面盐分浓缩,供氧充足,干湿交替,腐蚀条件最充分。

2 海洋石油平台涂料涂装工艺应用

2.1 海洋石油平台涂料涂装工艺的基本要求

应该根据海洋石油平台结构所处的区域腐蚀特点和所处的海况环境条件来选择防腐蚀保护方法。插入海底泥土中的钢桩和浸水区结构采用阴极保护+涂料涂层,飞溅区结构采用大膜厚的涂料涂层保护,大气区结构采用耐腐蚀包复层保护,或者涂料涂层保护。

将涂料涂装工艺应用到海洋石油平台防腐蚀中,是一种较为重要,也是较为基本的防护方法。值得注意的是,由于海洋石油平台所处环境较为恶劣,一般都采用超重防蚀涂料保护或者重防蚀涂料保护,这样的话,能够使得涂料涂层更加耐久并免于经常性保养。

2.2 防腐蚀涂层的涂装

影响涂装的因素很多,如修补涂装水平、预涂施工水平、喷涂施工水平、表面处理质量、气候条件、施工规范等,所以,为了充分地保障海洋石油平台涂料涂装质量,应该采取严格的质量控制和科学的施工工艺。涂装的过程中应该遵守下列一些基本原则:(1)在喷涂过程中或者喷涂前,应该将灰尘采取各种预防措施来排除,在喷涂作业后和喷涂作业期间,应该充分地保护好涂上的涂料,一旦发现涂料没有正确涂敷,那么应该在第一时间内清除并重涂。(2)涂料涂装工艺应该严格遵守说明书来进行作业,且所有的涂层都可以兼容。(3)海洋石油平台的所有表面都应该保持干燥状态,不能再潮湿的天气下进行喷涂作业,且作业之间应该保障表面无凝结的风化物和水珠。(4)表面处理应该尽可能地采用喷砂来完成,某些部位为避免毁坏设备,或者空间有限,不利于喷砂作业,则可采用动力工具清理。(5)所有涂料颜色和型号的确定都应该由资格审核的供应商提供,且通过相应管理部门批准。

2.2.1 表面处理 涂料涂装的关键步骤之一就是表面处理,应严格遵守涂层系统和各种涂料的规定,动力工具处理依照SIS05 5 900-St3的目视标准,喷砂处理依照标准SIS05 5 900,Sa 2.5,用砂轮机打磨平整边缘,同时清除掉焊接的潜在氧化皮、分层、碎片、飞溅,尤其要注意磨平或者整圆焊缝、角落、填充物、锋利边,清除掉缝隙焊渣;如果空气的相对湿度大于80%或者表面温度低于露点3℃,那么就不可以对其表面进行处理。典型喷砂表面问题及处理见表2。

表2 典型喷砂表面问题及处理Tab.2 Typical sandblasting the surface problem and deal

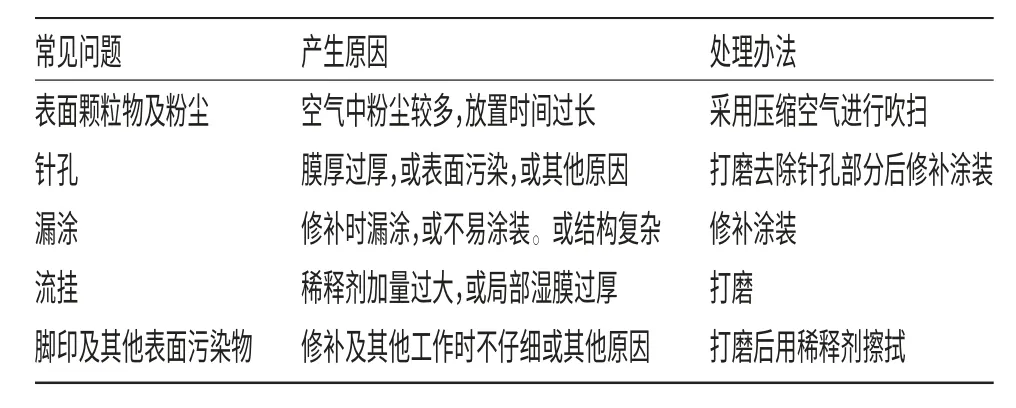

2.2.2 涂料的涂装 涂料现场施工要求:(1)刷涂时,要刷掉下垂和流挂,尽可能使膜厚均匀,最好刷成平滑的涂层,只有在特殊情况下涂装作业才可以采用辊筒;(2)首选工艺应该是喷涂,现场主要涂装方法是无气喷涂,在整个表面均匀地涂敷每道涂层,在喷涂作业之前,应该用毛刷蘸涂料对空隙、螺母、角落、螺丝、小支架、焊缝、边缘这些部位进行预涂;(3)在对第一道底漆进行涂装之前,要保障所有表面都是清洁、无灰尘的,尤其是要用真空吸尘器来清理容器和罐。(4)要遵守涂料商推荐的复涂时间、涂层干燥时间、混合比、选用设备、作业方法、稀释剂用量等施工参数。(5)涂装质量检验是涂层的最终控制环节,对涂装质量要及时进行检验,主要控制涂层开裂、流挂、起泡、外观、针孔、固化情况、溶剂残留、表面污染物等缺陷。常见涂装问题及处理见表3。

表3 常见涂装问题及处理Tab.3 Common painting problems and deal

2.2.3 结构对涂装的影响 防腐从设计开始,合理设计保证防腐涂层的合理施工。船体结构设计人员由于对涂装不熟悉或者结构强度的需要,在船体上容易产生一些局部狭窄的区域,部分区域很难涂装。

对于狭窄区域的处理,ISO 12944-3对各类结构的最小涂装空间都有详细规定,一般按以下3种方法改进:(1)改进设计,间距满足涂装要求;(2)采用密闭空间以减少乃至消除腐蚀影响;(3)改进涂装工艺,采用先预涂、后修补方案,减少内部表面处理和涂装的工作量。

3 结语

为了有效地减轻和避免海洋石油平台腐蚀,应该采用多种海洋石油平台的涂料涂装方案,应综合考虑具体的技术管理、经济性、可靠性、环境条件、结构部位、使用年限等情况,达到对海洋石油平台长期保护的目的。

[1]王爱萍,杜敏,陆长山,等.海洋平台复杂节点阴极保护电位分布的有限元法计算[J].中国海洋大学学报(自然科学版).2007,18(1):134-137.

[2]Froes F H,Eliezer D.The science technology and application of maguesium[J].Mine Metalsand Mater Soc.,2008,31(9):30-34.

[3]Groshart Eart.Preparation of nonfer rousmetals for painting[J].Metal Finishing,2000,98(A):82-86.

[4]BJORN BORUP,BURKHARD STANDKE,et al.Sol-gel,VOC free:A modular system offers versatile thin-film metal protection[J].Europe Coatings Journal,2007,(11):28-35.