啮合同向双螺杆挤出机技术难点与对策

周玉梅

(黑龙江省石化干校,黑龙江 哈尔滨 150001)

自二十世纪30年代意大利的Roberto Colombo公司首先研制了第一台同向双螺杆挤出机以来[1],啮合同向双螺杆挤出机已经广泛用于聚合物的改性一增韧、增强、填充和反应挤出等塑料改性工业的各个领域,已经成为目前国内外塑料改性加工的重要加工设备。

由于啮合同向双螺杆挤出机具有良好的混炼效果、自洁能力和产量大能耗低的优点,从二十世纪60年代末开始其生产制造和加工技术得到飞速发展,现啮合同向双螺杆挤出机正在向高转速、高产量、高扭矩、低能耗方向发展。目前,克虏伯维尔纳普夫莱德雷尔公司(kruppw&p)推出的高转矩、高速度、紧凑型ZSK MEGA系列挤出机和贝尔斯托夫(Berstorff)公司已经推出的ZE超转矩双螺杆挤出机代表着当今世界双螺杆挤出机整机生产与制造的最高水平。

就设备总体结构而言,与单螺杆挤出机一样,啮合同向双螺杆挤出机由电机、减速箱和主机,主机由螺杆和机筒组成。啮合同向双螺杆挤出机的挤出过程也可划分为固体输送、熔融和熔体输送3个过程。除两根螺杆平行啮合排列之外,啮合同向双螺杆挤出机结构上最大特点是主机采用积木原理设计,即机筒和螺杆采用组合式设计。根据不同的工艺要求,通过不同的机筒组合特别是螺杆的排列组合,可实现某种意义上的“一机多用”。也可以说螺杆组合是同向双螺杆挤出机的技术核心,其直接影响挤出机的生产能力、共混质量、能耗、设备的稳定性,有时不同的螺杆组合会成为能否生产合格产品的技术关键。

由于两根平行排列的螺杆,其中心距小于螺杆外径,这就意识着两根螺杆的螺纹要同向旋转且相互啮合,聚合物在机筒内产生∞形流动,而产生良好的混合效果。因此,两根螺杆的中心距决定了螺槽深度和产量,同时也对由此产生的芯轴尺寸减小而产生的螺杆强度问题,也提高了减速箱设计与加工的难度。

1 衡量啮合同向双螺杆挤出机整机水平的性能指标

啮合同向双螺杆挤出机设计参数中:两螺杆的中心距、螺杆外径和根径之比及螺杆所能承受的最大扭矩之间是相互影响、相互制约的。因为这些参数与啮合同向双螺杆挤出机的发展方向和要达到的设计指标密切相关[2]。

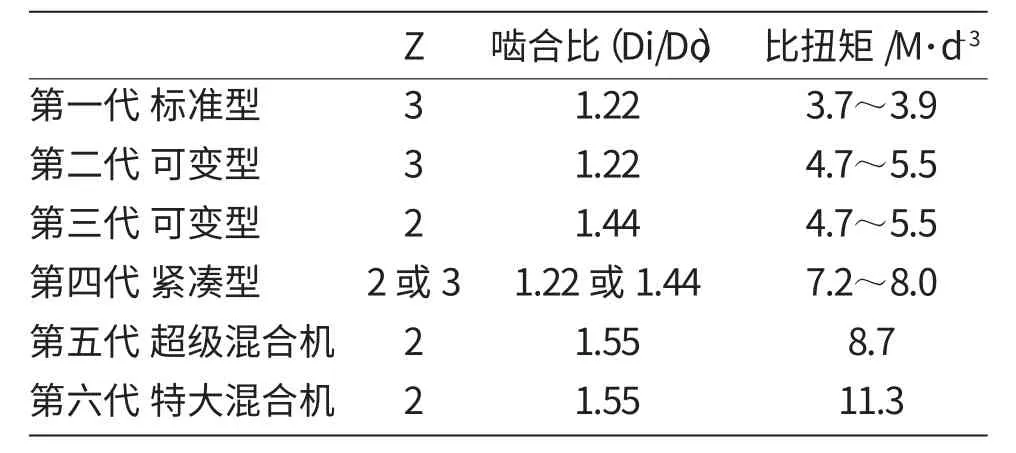

啮合比是指双螺杆挤出机的螺杆外径和根径之比,比扭矩是指单根螺杆能够承受的最大扭矩与中心距3次方的比值。这两个参数是啮合同向双螺杆挤出机的非常重要的技术指标,且在其发展进程中呈不断增加趋势。

啮合比的大小不仅反映了螺槽的深浅,还是螺杆的自由体积大小和可能的输送能力的强弱的直接反映,即螺槽越深,输送能力就越大。比扭矩反映的是物料在啮合区内所承受的剪切强度,它是啮合同向双螺杆挤出机中物料混合的关键,是表征双螺杆设备能力的一个重要参数。根据啮合原理可知,在相同中心距下,承受大的扭矩,需螺杆根径尺寸加大以容纳较大的螺杆芯轴,而螺杆根径的增大,则螺杆直径必须减少,以维持挤出机螺杆的不干涉特性,而螺杆直径的减小将使螺槽深度减小,从而导致自由体积减小,可见两个指标是相互制约的。

目前,比较通用的表征双螺杆挤出机设计制造水平和使用水平先进与否的指标,包括螺纹头数、啮合比、比扭矩以及长径比。以德国W&P公司为例,其啮合同向双螺杆挤出机划分代次见表1。

表1 双螺杆挤出机主要指标Tab.1 Main indexes of gear twin-screw extruder

近几年来,中国中小型双螺杆挤出机技术水平也在快速进步。双螺杆挤出机的重要指标,如比扭矩、转速、产量等均直逼国际主流水平。例如,南京越升在2010年推出的SAT52双螺杆挤出机用自主开发的高转速、高扭矩齿轮箱,比扭矩达到11 N·m·cm-3,南京科亚公司其全新推出的双螺杆挤出机系列,配套德国进口减速箱,比扭矩可达到比扭矩达到12 N·m·cm-3。

当然,在中国双螺杆技术提升的同时,国际领先厂家的技术水平同样也在迅速提升,德国科倍隆集团新近推出了新一代ZSK双螺杆挤出机ZSK Mc18,螺杆外径和根径之比的大小为1.55,其比扭矩达到,这样的技术水平使其继续保持在双螺杆领域的领导地位。

此外,螺杆长径比在一定程度上可以反映挤出机规格及性能,长径比加大,建立起所需的沿程压力分布较易,转速相同下,停留时间加长,塑化混合质量提高。

2 同向双螺杆技术关键点和难点分析

2.1 减速箱设计与制造技术

双螺杆挤出机制减速箱属于小中心距、双输出轴、高速、重载、超高扭矩减速器。目前,国内外对双螺杆挤出机的传动系统的布局结构设计、传动方式、止推轴承的组合设计及布置、传动系统的外部联接等开展了许多研究。

在生产制造方面,如何保证减速箱两个输出轴的相位匹配、齿轮的修形、高精度箱体、高强度细长齿轮轴加工,以及轴承的温度、振动和润滑油流量的监控等方面是减速箱生产制造的关键技术和难点。

2.2 螺杆元件与芯轴的强度与表面耐磨耐腐蚀性能

双螺杆挤出机的螺杆在挤出作业过程中的工作条件是恶劣的,它在高磨损、高腐蚀条件下,工作中一直处于高扭矩、高温、高速、高压状态。当带料冷车启动、螺杆被金属异物或物料塞死、过载保护装置失灵等非正常工作状态下会引起螺杆扭断。在正常工作状态下,经过一段时间,螺杆元件表面的氮化层被磨去,造成过大的间隙等,也会造成螺杆失效。

对于组合型同向双螺杆,由于螺杆采用螺杆芯轴结构,因而螺杆的强度问题转化为螺杆芯轴的强度问题。因为螺杆芯轴受结构限制,截面很小、长径比大,故螺杆芯轴在材料选用和加工后必须保证其高强度。因此,如何提高机筒和螺纹元件表面耐磨损和耐腐蚀性能和螺杆芯轴的抗弯、抗扭强度是挤出机生产制造的关键技术。

2.3 新型螺杆元件设计

螺杆元件是螺杆的基本组成部分,不同的元件承担着不同的功能,为了提高双螺杆挤出机的混炼能力和加工适应性,螺杆元件从原来的螺纹元件和捏合块元件发展到现在的多种新型功能螺杆元件,近年来,国内外的专家学者在常规螺纹元件和捏合盘元件的基础上,致力于开发研制非常规螺杆元件,并取得了一定进展,如德国CW&P公司研制的具有特殊几何形状的RGS元件、LGS元件和Schaufel元件、美国Farrel公司开发出FAMME元件和FCM元件[1]、日本神户钢铁所开发研制的VCMT元件[6],日本制钢所开发研制的TKD元件[7,8].国内研制的六棱柱元件[9]、S型元件[10]、VCR元件[11]、齿形盘元件、剪切环元件[12]和波状螺纹元件[13]等。以上各种新型螺杆元件的不断涌现,有效地提高了双螺杆挤出机的混炼质量,极大地改善了挤出性能,进一步扩展了双螺杆挤出机的应用领域。

2.4 螺杆组合技术

啮合同向双螺杆由多种类型和不同数量的螺杆元件有序的组成,整个挤出过程又分为不同的功能段;不同的物料在挤出过程中对各个功能段的要求不同,需要与之相应的局部螺杆构型来实现[1]。螺杆组合是双螺杆挤出工艺制定的关键,通过改变螺杆构型可以提高物料的混合效率。整根螺杆的组合设计,不仅要对各种螺杆元件的性能和构造了解得很清楚,还要对各功能段及其相应的局部构型以及整根螺杆的组合规律有深入的认识与把握,根据不同的物料特性和工艺要求,设计出最佳的螺杆组合。

在研究螺杆组合方法上大多采用重复实验的方法来优化螺杆组合,研究者对螺杆组合的研究大多依赖于经验和实验结果的优选,对于螺杆组合系统的研究方面比较欠缺,螺杆组合系统研究的主要难点是螺杆组合的混合或者输送性能的评价指标的研究。

2.5 整机智能化控制技术

在挤出机的配料、预混、熔融、二次加料、排气、挤出、造粒等多个工序中,要保证电机、减速箱、主机、挤出、造粒设备的安全运行,以及对温度、压力、产量的精确控制,对挤出机的机电一体化控制系统提出的较高的要求。同时一台挤出机要完成多种材料的配混,其操作条件、工艺条件需要智能化和远程控制。

3 促进啮合同向双螺杆挤出机技术进步的几点建议

为了适应现代塑料工业的高速发展和人们对塑料制品的不断增长的新需求,啮合同向双螺杆挤出机的发展在性能上将进一步向高速、高效、高产、低能耗方向发展,在机型方面向大型化和微型化发展。生产、设计和研究单位要重点开展以下方面工作:

(1)采用新型节能电机、电磁感应加热和导热油加热技术,降低电器设备能耗。

(2)优化减速箱结构设计、提高减速箱各零部件的加工精度,提高减速箱和轴承在高速运转情况下的寿命。

(3)通过表面强化、耐磨涂层处理、HIP(Hot Isostati Pressing)热等压加工技术,提高机筒、螺纹组件的强度、耐磨性和耐腐性。芯轴花键采用冷滚压加工技术,提高细长轴的抗弯、抗扭强度。

(4)从螺杆几何学与聚合物加工混合原理入手,有针对性的设计和开发新型螺杆元件,解决材料加工过程中的新问题、新需求。

(5)按照聚合物加工原理、混合理论,用数值模拟、数学建模、数理统计、优化理论等现代数学和计算机仿真理论与方法,结合实验开展啮合同向双螺杆挤出机的螺杆组合的理论与实践研究,优化螺杆组合,不断提高同向双螺杆挤出机的使用效果和功能。

(6)开展啮合同向双螺杆挤出机机电一体化、智能化和网络化控制技术的研究,对整个挤出过程的工艺参数如熔体压力及温度、各段机筒温度、主螺杆、侧喂料螺杆和加料螺杆转速、加料量,各种原料的配比、电机的电流电压等参数进行在线检测,并采用微机闭环控制、远程网络管理等。

一个国家的双螺杆挤出机的设计、加工、制造和使用水平,从某种程度上也反应出这个国家塑料加工工料的水平。其整体水平的提高,不仅取决于聚合物加工装备制造行业的发展,更依赖于钢铁等基础原材料的生产、加工制造水平和自动化控制程序。要想推动我国聚合物加工装备制造业的整体水平,必须走产学研用一体化道路,发挥高校、研究院、制造厂和生产企业的各方优势,重点攻克技术瓶颈,使我国聚合物加工装备制造得到可持续发展。

[1]耿孝正.双螺杆挤出机及其应用[M].北京:中国轻工业出版社,2003.

[2]陈志强,耿孝正.从W&P公司挤出机的两个设计指标看啮合同向双螺杆挤出机的发展史[J].中国塑料,1996,10(6):1.

[3]娄晓鸣.双螺杆挤出机传动系统及系列化探讨[J].中国塑料,1998,(4):30.

[4]雷善义,江波,许澎华.套简式串联推力轴承组的研究[J].橡塑技术与装备,2003,(12):1.5.

[5]王丽.J型同向双螺杆挤出机扭矩分配齿轮优化设计[J].北京石油化工学院学报,2003,(2):33-38.

[6]K.Inoue,Y.Kuroda,Y.Yamane,H.Funahasi.PPS-14 Yokohama[J].Japan,1998,393.

[7]Twist Kneading Rotor[J].The Japan Steel Works,2000.

[8]高本诚二,井上茂树,石桥正通.捏合挤出机[P].CN:101037020 A,2007-9-19.

[9]尹艳玲.啮合同向双螺杆挤出机新型混合元件及螺杆构型的研究[D].北京:北京化工大学硕士学位论文,2002,12.

[10]金月富,耿孝正,梁畅.新型同向双螺杆元件——S型元件研究(Ⅰ)——流场数值模拟[J].中国塑料,2002,16(1):79-85.

[11]Luo Bing,Flow Field Analysis of VCR-Various Clearance Rotor in Continuous Mixer,Processingof PPS-19,2003,212.

[12]D.B.Todd.Plastics Compounding:Equipment and Processing[M].Hanser,New York,1998.

[13]朱春雁,耿孝正.啮合同向双螺杆挤出机中波状螺纹元件的熔体输送及混合特性研究[J].中国塑料,1991,5(2).