刻蚀设备在太阳能晶硅电池刻蚀工艺中的应用

杨 金 ,郭 进 ,魏 唯 ,万喜新 ,李 佳

(1.中国电子科技科技集团公司第四十八研究所;湖南长沙 410111;2.湖南红太阳光电科技有限公司,湖南长沙 410205;3.国家光伏装备技术工程研究中心,湖南长沙 410205)

在晶体硅太阳能电池的制备过程中,边缘刻蚀作为生产工艺的重要一环,其质量的好坏直接影响着太阳能电池片质量的好坏。当前,电池片的刻蚀主要采用的工艺有:等离子体刻蚀、化学腐蚀刻蚀和利用激光划线刻蚀。这3种工艺中,激光划线刻蚀具有电池片合格率高、自动化程度高,无需消耗昂贵的特种气体和化学药品、绿色环保等优点,成为太阳能电池制造工艺的发展趋势[1]。本文着重探讨激光边缘刻蚀机的工作原理与应用试验效果,及与传统等离子刻蚀机的对比情况。

1 工艺及设备原理

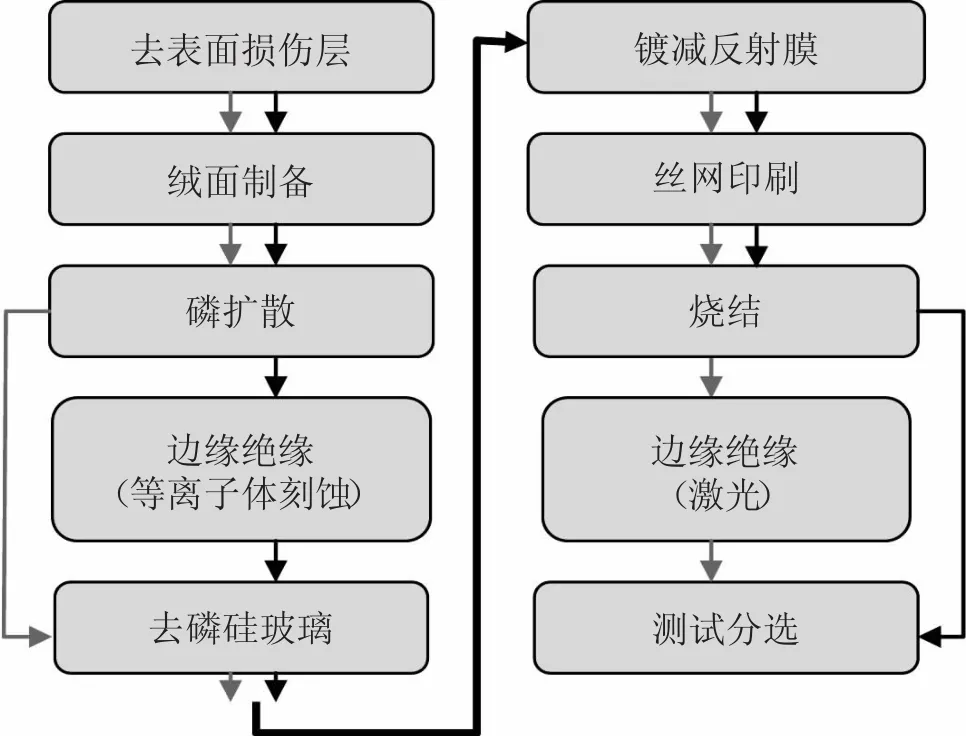

等离子体和激光边缘刻蚀在整个晶体硅太阳能电池片的生产工艺流程中的位置如图1所示,等离子体刻蚀一般处于扩散工艺之后,而激光边缘刻蚀处于烧结工艺后面。

图1 两种刻蚀方法在生产工艺流程中的位置

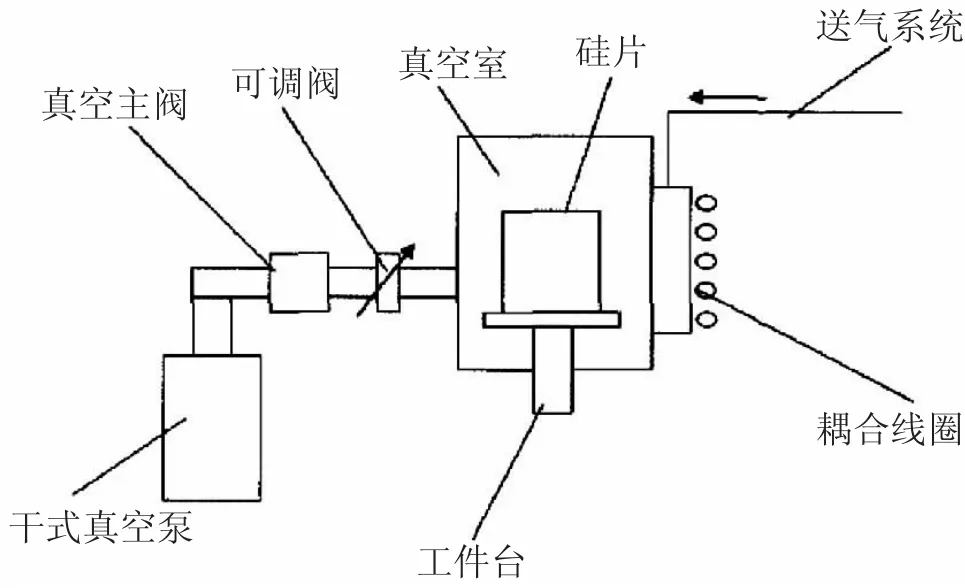

传统的等离子体刻蚀设备主要是采用ICP技术,配备RF电源组成的反应系统及干式真空泵排气系统等[2],其设备原理如图2所示,工作时先将硅片“叠硬币”式装入刻蚀夹具,然后放入反应室中,硅片在全氟化物(PFC)活性等离子混合气体中旋转,氟离子与电池片侧面的硅原子反应,以去除暴露在边缘的材料(pn结),达到正背面绝缘目的,同时产生氟化硅气体,然后通过废气系统排出。

图2 等离子刻蚀设备原理图

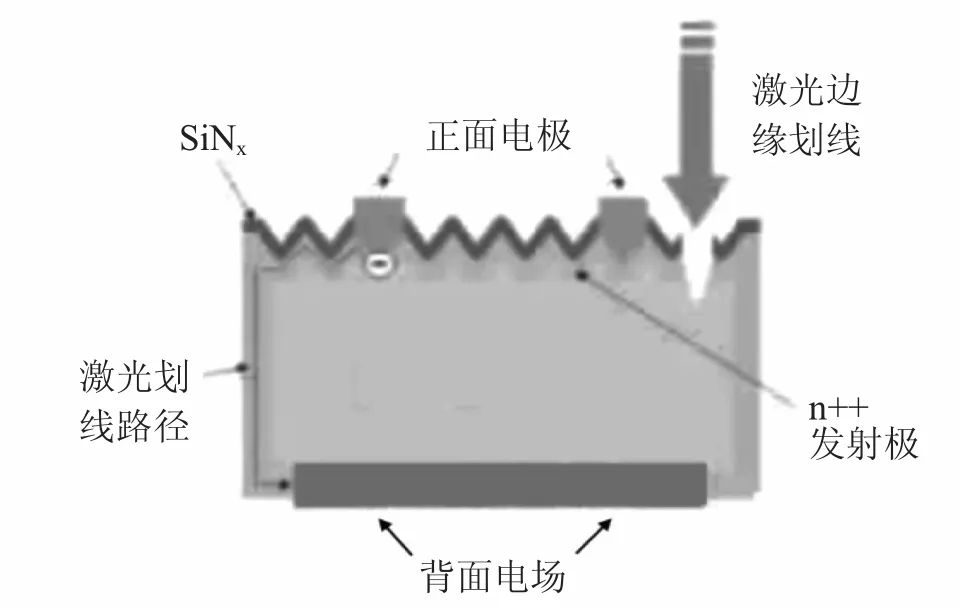

激光精密微细加工技术随着自动化程度的提高和激光器类型的发展应用越来越成熟,激光技术已越来越广泛地使用到太阳能电池的埋栅刻槽、打孔、划片等工艺中。在太阳能硅片电池划片工艺的应用中使用激光器的选型此前已做了很多试验工作,Schoonderbeek[3]对单晶硅激光划线进行了综合分析,对红外(1 060~1 070 nm)、绿色(532 nm)和紫外(355 nm)激光照射(纳秒脉冲宽度)前后的表面载流子寿命进行了测量,表明单晶硅中紫外和绿色短波具有明显吸收长度;Acciarri[4]继续这一边缘刻蚀研究:短波长的激光(如532 nm)与红外(1 060 nm)激光相比具有较小的热影响区,传统的1 060 nm激光会产生微裂纹。鉴于硅片激光加工技术对于短波激光的偏爱,结合生产过程中安全要素等综合情况,设备选用532 nm激光器,其设备及工艺原理如图3、图4所示。

太阳能电池片通过CCD光学定位,调整电池片到适当位置,激光光束通过振镜扫描然后聚焦,在硅片表面形成一道具有一定深度的封闭刻痕,从而达到电池片正面与背面绝缘的目的。

图3 激光刻线设备原理图

图4 激光边缘刻线刻蚀工艺原理图

2 试验设计与理论分析

激光边缘刻蚀是一种“防止效率损失”的工艺,也就是说该工艺本身不能够增强电池片的光电转换效率,只能最大程度地减少工艺过程带来的效率损失[5]。(下面对激光划线和等离子刻蚀对硅片电池效率损失的差异做了分析,该分析是根据激光光斑,定位精度,硅片尺寸公差等因素综合得出的。)因此,我们在同一条生产线中抽取一批电池片,同时分为两组,这两组电池片有同样的除边缘刻蚀外的其他工艺过程,包括制绒、扩散、去PSG、丝网印刷、PECVD、烧结等。

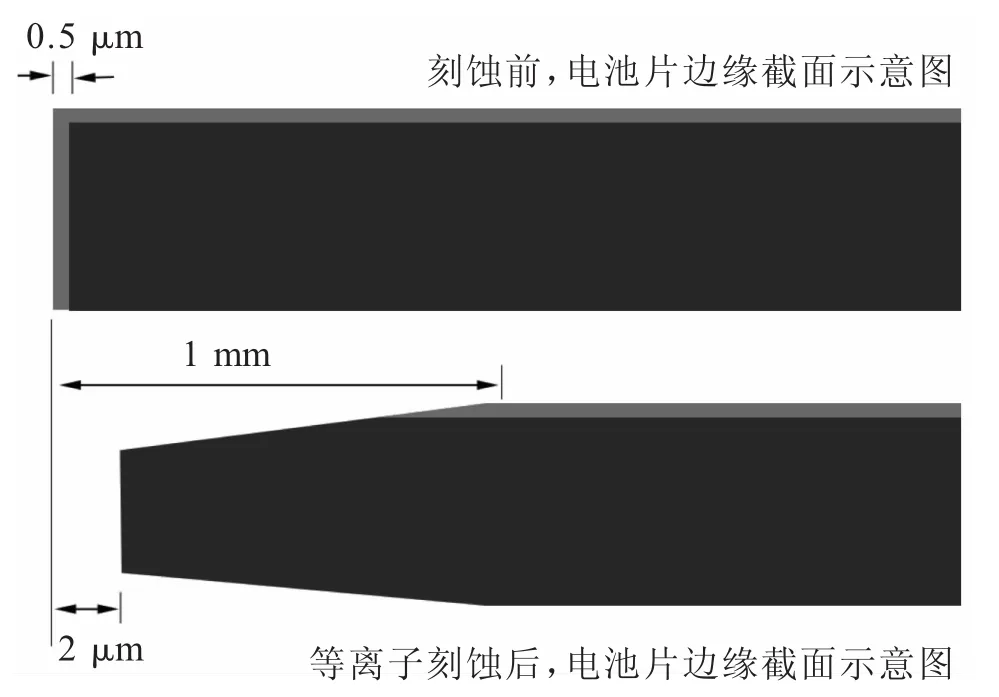

通常太阳能电池的制备过程中,需在电池的正面扩散进了磷原子,但同时电池的侧面也扩散进了磷原子,扩散层的厚度约为0.5 μm。传统的等离子刻蚀采用使四氟化碳电离的方法放出氟离子,氟离子与电池片侧面的硅原子反应,产生氟化硅气体,刻蚀层的厚度为2~30.5 μm,而使侧面的扩散层去掉。在刻蚀的过程中,由于正表面的边缘也暴露在等离子气体中,使正表面边缘的扩散层也被去除,通常电池边缘1 mm处的扩散层被去除掉,导致这些位置产生的电子-空穴对不能有效地分离,减少太阳能电池的有效面积,从而降低电池片的光电转换效率。见图5。

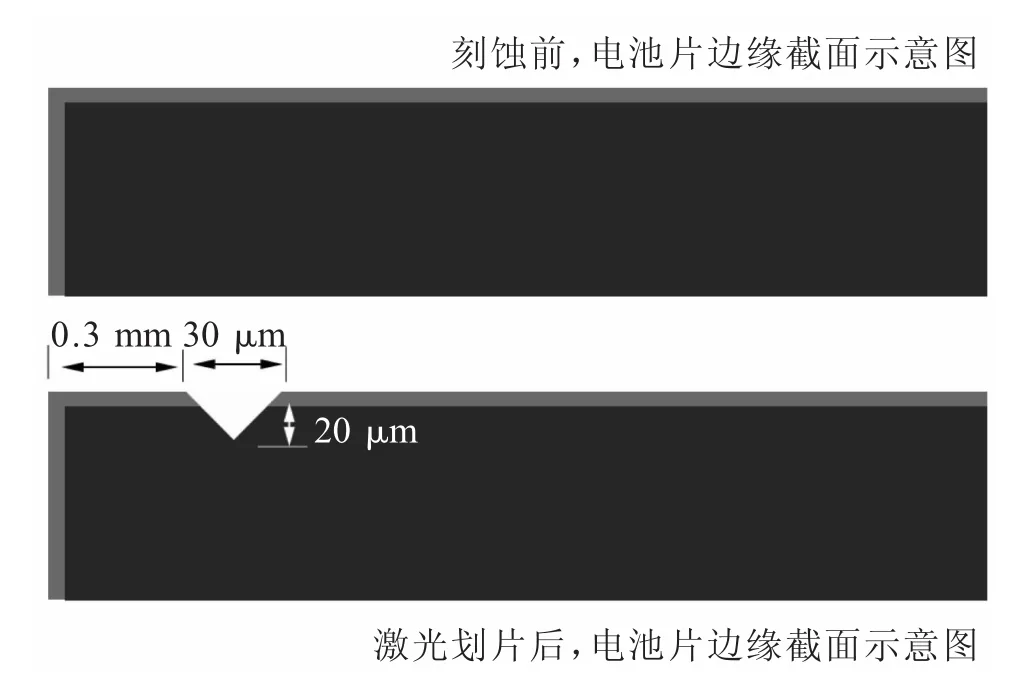

新型的激光划片机采用激光在电池片的边缘划一道槽的方法来使电池的正面与背面绝缘,通常在电池正面距边缘0.2~0.3 mm处划一道深度为20~300.5 μm,宽度为 30~400.5 μm 的 V型槽,相对于等离子刻蚀电池表面,太阳能电池边缘的有效面积损失减小,从而提高电池的光电转换效率。见图6。

图5 等离子体刻蚀前后电池片边缘截面

图6 激光划片刻蚀前后电池片边缘截面

假设以激光划片机使电池片边缘有效面积外扩0.2 mm计算,125 mm×125 mm电池片能增加有效面积10 mm2,增加短路电流37 mA,增加光电转换效率0.12%。

3 工艺试验对比及分析

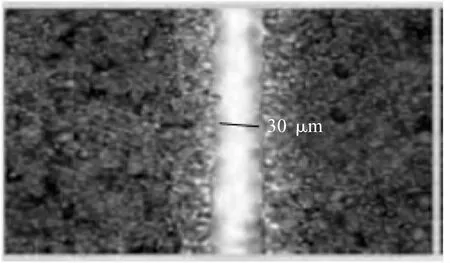

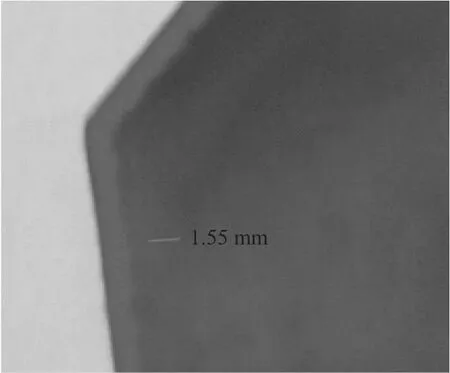

激光划线后电池片的刻槽微观形貌特性和等离子刻蚀后表面形貌特征在电子显微镜如图7所示,电池边缘形成一道宽约30 μm,深约25 μm的刻痕,并且刻痕轨迹清晰,连续无间断。等离子刻蚀后周边边缘形成一圈宽度约1.5 mm的刻蚀带,刻蚀宽度层色泽较浅,且宽度较为一致(见图 8)。

图7 显微镜下刻痕表面形貌

图8 等离子刻蚀后表面形貌

在丝网印刷及烧结工艺后,通过激光正面刻线后单晶硅片电池(10片平均值)各测试参数,我们对比刻蚀前后各项参数如表2所示。

表1 激光刻线前后全参数对比表

如表1所示,电池片漏电流和并联电阻值均大大提升,试验表明,激光边缘刻线具备优良的阻断电池正背面pn结,切断正背面电极的联通,达到真正地绝缘效果,有效地提高电池的转换效率。同时,我们分别采用等离子刻蚀设备进行了另一批(20片)单晶硅电池片工艺试验,将两组不同工艺方法下的最终电池片测试参数对比,试验数据如表2。

如表2所示,激光划片刻蚀相对等离子刻蚀并联电阻增大156.4 Ω,漏电流减小0.15 A,短路电流提高30 mA,效率提高0.17%。由此试验表明,激光划线具有优于等离子体刻蚀的绝缘效果,同时能提高太阳能电池的光电转换效率。

表2 激光划线与等离子体刻蚀电池效率的对比

4 结 论

激光边缘刻蚀具备优于传统等离子刻蚀的绝缘效果,随着自动化和定位精度的进一步提高,激光边缘刻蚀具备有效发电面积损失小,是电池效率提升的下一步目标。目前,大多生产线的边缘刻蚀工艺方法采用等离子刻蚀,激光边缘刻蚀具备独有的太阳能制造优势[1]和显著的投资回报[6],环境污染小,将成为刻蚀工艺的主要设备。这一优势也将推动供应链,使边激光缘刻线成为边缘刻蚀的主要方法。

致谢:感谢参与激光边缘划线刻蚀机研发和设计的成员王慧勇等,他们的努力和不断对设备的改进使本课题能够得以顺利进展。

[1] S.Roth,in solar Industry,December 2008,pp26-27.

[2] 陈特超,谢丽华.太阳能电池线中的新型等离子体刻蚀机的研制[J].电子工业专用设备,2010,39(8):40-44.

[3] A.Schoonerderbeek et al,in proceedings of 69th laser materials Processing Conference,pp,85-90,2007&References therein.

[4] M.Acciarri et al,at 23rd European PVSEV,Valencia,2008.

[5] E.Schneiderlochner,at Conference on PhAST San Jose,2008.

[6] J.Rentsch et al,in Conference Record of the 31st IEEE PVSC,pp931-934,2005,&References therein.