CMP后清洗技术发展历程

周国安,徐存良

(中国电子科技集团公司第四十五研究所,北京 101601)

由于抛光片的分界面化学反应和研磨微粒的存在,在 CMP(chemical mechanical planarization)工艺中,必然会引入表面缺陷和玷污。在晶片表面全局平坦化以后,必须进行有效的清洗来实现CMP工艺的优点。为了确保得到进一步金属化所需要的无缺陷无玷污晶片表面,CMP后清洗工艺是必需步骤[1]。目前因抛光后表面清洗不干净引起的电子器件产品合格率降低,占次品率的50%左右,清洗质量的高低已严重影响到先进电子产品的性能、可靠性和稳定性[2]。

1 第一代CMP后清洗技术

20世纪80年代,IBM公司利用Strasbaugh公司生产的抛光机在East Fishkill工厂进行CMP工艺开发。1988年IBM开始将CMP工艺用于4M的DRAM的器件制造,1990年IBM公司便将其采用的CMP技术4M的DRAM工艺转让给Micron Technology公司[3]。 此后不久,又与Motorola公司合作,共同进入为苹果公司生产PC机器件的行列。从此各种逻辑电路和存储器便以不同的发展规模走向CMP。到1994年,随着0.5 μm器件的批量生产和0.35 μm工艺的开发,CMP工艺便逐渐进入生产线,设备市场初步形成[4]。

这一阶段进入CMP市场的主要设备是Strasbaugh公司的6DS-SP及Westech(先后被Speedfam,Novellus及目前的 Lam research收购)的IPEC372及IPEC372M。经过CMP抛光后,单片晶圆被依次放置在CMP设备的收片盒中,且全部浸没入去离子水中,全部抛光后,整盒的晶圆被提出并放置在独立的清洗机中进行清洗,此时采用的是多槽浸泡化学湿法清洗技术,如图1所示。

图1 多槽浸泡式化学湿法清洗

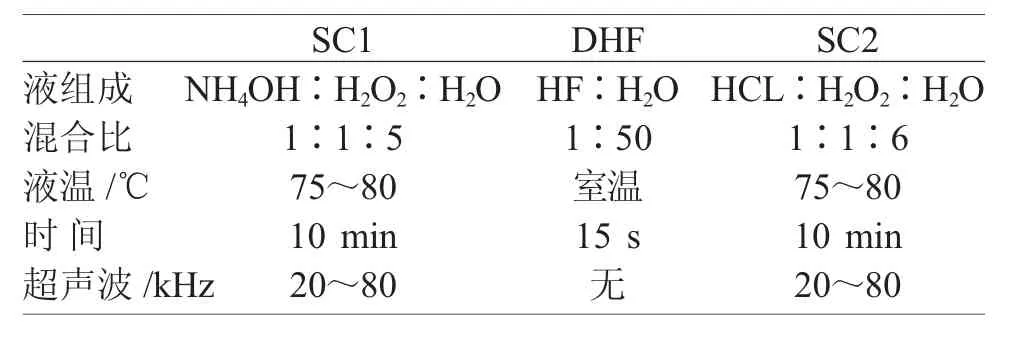

多操浸泡式化学湿法清洗多采用RCA清洗技术,该技术1970年由Werner Kern提出[5],这就是在大多数FAB厂(晶圆代加工厂)至今广泛使用的SC1→DHF→SC2清洗,如表1所示。

其中SC1主要目的是去除颗粒玷污,也能去除部分金属杂质,其工作原理是:晶圆表面由H2O2氧化形成氧化膜(约6 nm呈亲水性),该氧化膜又被NH4OH腐蚀,腐蚀后又立即发生氧化,周而复始,因此附着在晶圆表面的颗粒也随着腐蚀层而落入清洗液中。DHF主要目的是去除表面的自然氧化膜,因此附着在自然氧化膜上的金属再一次溶解到清洗液中,同时DHF清洗可抑制自然氧化膜的形成,故可较容易去除表面的AL、Fe、Zn、Ni等金属,也能去除附着在自然氧化膜上的金属氢氧化物。SC2主要去除金属离子。后来该项技术进一步优化,并选择加入了硫酸和双氧水作为前道清洗工序,用于批量去除有机物颗粒,但是总体来说,其核心技术还是SC1→DHF→SC2。

表1 SC1→DHF→SC2

这种RCA清洗技术主要应用于较大线宽的集成电路,清洗时间较长,一般都会大于1个小时,这将造成被清洗晶圆上的硅或氧化物的损失,和CMP衔接性能也较差,导致整体生产效率十分低下,因此这种批量清洗技术只是在第一代CMP中使用。

2 第二代CMP后清洗技术

1998年日本荏原(Ebara)以29%的市场份额占据世界第一,应用材料占据市场第四(14%),但是到1999年后应用材料以迅猛的发展姿势迅速将市场扩展至32%,并从此以后一直占据市场的主导地位,据初步统计,应用材料的8英寸的代表性设备Mirra至今已经销售3 000多台,占据整体市场的绝大多数,因此选择Mirra机台的后清洗将具有较大的代表性意义。

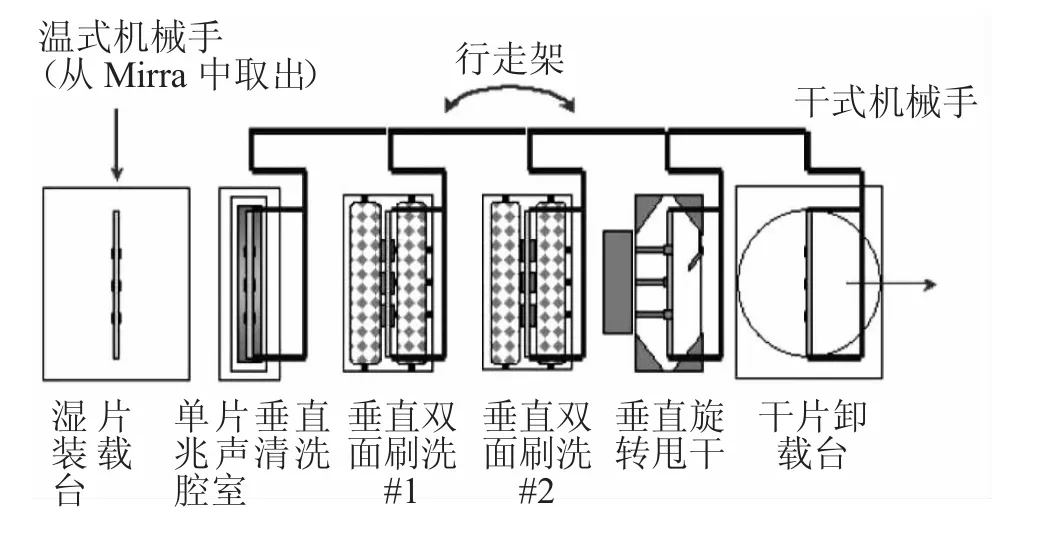

20世纪90年代末,清洗技术开始采用单片清洗,这样既可以保证片与片之间没有相互的玷污,同时保证了较好的清洗效率。如图2所示。

此时Mirra采用的是Lam Research的on track形成在线(on-line)清洗系统,Mirra机台和on track机台之间有机械接口,并有传输装置,一旦CMP完成抛光后,将在线传输至on track机台,二者之间有通信协议,一般而言,CMP作为主机,直接调度清洗机台菜单,来完成后清洗。同样Strasbaugh的6DS-SP也是采用此类工作原理,并且可以兼容on track机台和DNS机台。

图2 Mirra-on track清洗系统

抛光完成后的片子将被依次传递至清洗机台,在清洗机台内的收片盒储存并持续喷淋,保持湿润状态。

然后清洗机根据设定的菜单(该菜单将被CMP主机调度)将片子逐个从收片盒取出并放入腔室#1,进行双面刷洗,此时腔室(chamber)内的转子卡住晶圆并进行旋转,而双面刷夹持晶圆并转动。其中刷子采用聚乙烯醇(PVA)制成,潮湿时质地松软,它利用液体水动力对表面微粒施加去除作用。去离子水在脱落微粒和晶片表面之间产生静电作用,用它可以防止微粒再度沉淀,在这一步骤中,采用滚动的刷子加上氨水,其中NH3浓度多为2%。双面刷是通过毛刷与硅片之间的相对运动,利用毛刷在硅片上的摩擦力将微粒从硅片上带走。

完成刷洗#1后,片子将从腔室取出并送入到下一个腔室,进行刷洗#2的清洗,此时加上稀释的氢氟酸去除金属粒子污染,氢氟酸浓度通常为0.5%。

第二和第三步采用连续的双面刷洗,采用不同的清洗液体,将使得清洗能够面对更加复杂的化学状况,清洗能力强,清洗工艺也较为灵活。

进行两步刷洗后的晶圆将被送入到下一个腔室,进行去离子水喷淋并高速旋转(通常为3 000 r/min),利用离心力的进行甩干,之后将清洗干净的晶圆依次放入到收片盒中。

这种清洗方式较之之前的多槽式化学湿法清洗,能够节省很多时间,且避免片与片之间的玷污。同时根据需要,可以选择增加超声或者兆声清洗。但是由于CMP设备和后清洗设备都是独立的设备,占用较大的制造厂的净化间面积,并且两台设备均需要较多的维护,因此进入21世纪后,该种清洗房方案逐渐被集成清洗技术所取代。

3 第三代CMP后清洗技术

进入21世纪后,一方面制造厂建净化间的费用越来越高,因此要求相关设备集成度也越来越高,占地面积大的设备将面临被市场淘汰的可能。此时,技术上也要求CMP设备必须实现干进干出,进一步提高晶圆加工产品的质量。因此分立式CMP的后清洗机台被集成进CMP设备机台内是必然趋势。

应用材料的Mirra-mesa一经推出市场就受到客户的青睐,并占有较高的市场份额,此时应用材料发明了垂直清洗的专利技术(专利号US006082377A),该项技术一方面可以获得更为洁净的晶圆,另一方面大幅度减少CMP设备的结构空间。同期的荏原公司也推出OPTO 222机台,采用水平的后清洗技术,但相比于应用材料,明显处于劣势地位。Mirra-Mesa的后清洗结构如图3所示。

图3 Mirra-Mesa后清洗示意图

从图3中可以看出,垂直结构是后清洗的显著特征,也是应用材料的核心技术之一。第一步润湿加兆声清洗。其中润湿是为了保持颗粒状态,以免颗粒干燥粘附在晶圆表面无法去除,然后采用兆声清洗,兆声波清洗通常采用0.8~1.3 MHz的声波去除水浴中晶片上的颗粒,去除效率是清洗时间和颗粒尺寸的函数,清洗时以高速的流体波连续冲击晶片表面,使硅片表面附着的污染物和微粒被强制除去并进入到去离子水中。在兆声清洗中,是由三种机制共同作用达到分离带走微粒的目的:

(1)微气穴(micro‐cavitation):在高频声场的作用下,在声波的负周期,清洗液中会产生微小的气穴。在声波的正周期,这些微气穴会破裂。微气穴的大小和能量与声波的频率有直接关系。声波的频率越高,微气穴的尺寸就越小。因此,足够小的微气穴的产生和破裂能够在不损伤器件的基础上将微粒从硅片的表面和沟槽中带走,从而达到清洗的目的。

(2)声波流(acoustic streaming):高强度的声波在液体中的传播会导致恒定稳态的液体流动,这种流动简称声波流。声波流会在固体与液体的界面产生一层薄薄的流体动力边界层。边界层的厚度与声波的频率以及液体的宏观流速有关。较薄的边界层更有利于通过液体的流动将微粒带离硅片。

(3)水分子的加速力(water molecular acceleration force):变频器(transducer)的振动作用于液体中,将会使水分子同样以高频振动。有计算表明,高频声场中水分子的加速力大约是低频条件下的几十倍,甚至上百倍。从效果上看,水分子每秒几十万次对微粒的高频推拉比低频条件更有利于微粒从硅片上脱离。因此,在兆声波槽体中,微粒在微气穴和水分子加速力的作用下从硅片表面和沟槽中脱离,最后通过声波流带走,从而达到清洗的目的。另外,如果在兆声波槽体中的清洗液中添加合适的化学试剂也将有助于微粒的脱离。在兆声清洗过程中,声波的频率、能量,以及清洗液的化学成分和浓度都是非常重要的参数。兆声波清洗方法已成为抛光片清洗的一种有效方法,能够去除绝大部分小于0.2 μm颗粒。

后面的清洗程序与功能和Mirra-on track一样,采用双面刷洗和高速旋转甩干。

4 第四代CMP后清洗技术

到2006年以后,应用材料推出300 mm的Reflection Lk机台,该机台面向铜抛光,在市场上获得良好的反应,是一种十分成功的机型,后清洗依然采用其核心专利技术之一的垂直结构,同时采用IPA-VAPOR 专利技术(专利号:US005571337A),其后清洗技术令应用材料公司十分自豪,以致其在主页上宣称:如果一个晶圆相当于一个地球,那么清洗后的玷污仅只有0.3英亩,相当于一个郊区的中型花园那么大 [The wafer is so clean after CMP(<100 45nm defects on a 300mm wafer)that compared to the entire surface area of the earth,the remaining contaminants would cover only 0.3 acres,the size of a medium sized suburban garden.]。

在300 mm Reflection Lk的后清洗结构中,垂直的兆声清洗、垂直的双面刷洗技术依旧采用Mirra-mesa,只是将之前的旋转甩干更换为IPA-WAPOR干燥法(IPA Vapor Dryer)。这种技术是将异丙醇与氮气按一定比例混合,然后将混合气体吹到正在离开水面的硅片表面。由于硅片表面和水面的水层厚度不同,异丙醇在硅片表面和水面之间形成了浓度梯度以及表面张力梯度,从而使得水在表面张力的作用下离开硅片表面,达到干燥的目的。在使用了异丙醇气体干燥法后,化学机械研磨清洗后的硅片缺陷比传统方法得到了显著的改善。在异丙醇气体干燥法中,重要的工艺参数有:IPA和氮气的混合比,以及硅片离开水面的速度。采用此种工艺,一方面可以大幅提高干燥效率,减少干燥工艺时间,另一方面相比于旋转甩干(转速大于3 000r/min),则更加便于控制,运动部件更少,可靠性更高。

5 第五代CMP后清洗技术

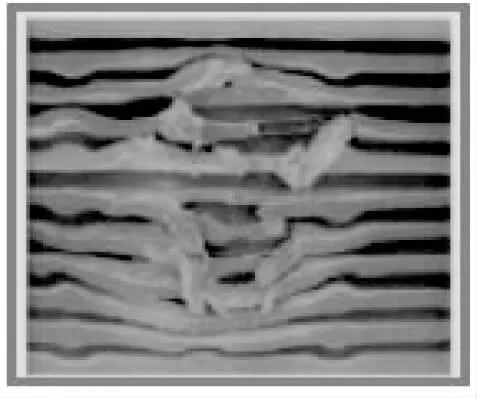

应用材料的Reflection已经可以成功地延伸至32 nm技术节点。但是对于20 nm及以下的技术节点,即便是兆声清洗,依然会造成晶圆图形中线条的坍塌,如图4所示。

在这方面,应用材料也坦诚20 nm技术节点以下的后清洗是一项挑战。

图4 20 nm图形的坍塌

在这方面,国外有些研究机构已经开始不同的清洗方案,进行干式、非接触、无刷式清洗,这些清洗尚处于研究阶段。比较有代表性的有干冰清洗(Carbon dioxide snow)、紫外线光清洗(Ultraviolet light activated)、制冷剂清洗(cryogenic aerosol)等。

6 结束语

本文系统分析了多槽浸泡式化学湿法清洗、在线清洗及200 mm和300 mm的集成清洗及今后20 nm及以下技术节点的清洗趋势,这些清洗方案都是同当时的最具代表性清洗设备密切结合进行论述,全面反映后清洗的真实情况。

[1] 张伟峰,周国安,詹阳.CMP后的晶圆清洗过程研究[J].电子工业专业设备,2008(6):28-32.

[2] 雷红.CMP后清洗技术的研究进展[J].半导体技术,2008(5):369-373.

[3] 葛劢冲.CMP系统技术与市场[J].电子工业专用设备,2003(3):17-24.

[4] 童志义.CMP设备市场及技术现状[J].电子元器件应用,2002(1):53-58.

[5] W.Kern,DA.Puotinen.Clean Solutions Based on Hydrogen Peroxide for Use in Silicon Semiconductor Technology[J].RCA Review,1970(31):187-206.