MECHATROLINK-II总线在自动BLU叠片设备中的设计和应用

白雁兵

(太原风华信息装备股份有限公司,山西太原 030024)

现场总线技术是电子、仪表仪器、计算机技术和网络技术的发展成果,是工业自动化的发展需要与必然。现场总线使得现场仪表之间、现场仪表和控制室设备之间构成网络互连系统,实现全数字化、双向、多变量数字通信,为整个工业系统全数字化运行奠定了基础。

现场总线控制系统FCS,即网络集成式全分布控制系统,其特点是控制功能由过去的控制室设备变为智能现场仪表来承担,控制功能分散化,全数字化,就有可能组成大型的开放式控制系统。进而实现从最高决策到最低设备层的综合管理和控制。现场总线的有关规范一经国际公认,通过功能模块参数标准化,用户可以实现不同厂家产品的互操作,择优集成。总之基于现场总线技术的控制策略和网络结构,引发了工业自动化装置和控制系统的又一次革命。

1 自动BLU叠片机简介

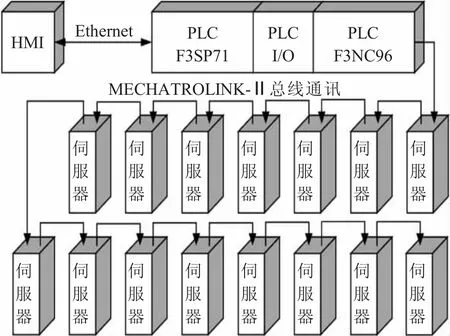

自动BLU叠片机是背光源组装的关键设备,该机主要完成背光单元制作过程中各种膜的叠合工作,在叠合过程中需要根据各种膜的特性进行不同工艺的叠放,自动化程度高,运动过程复杂,整个设备由许多传感器、执行机构、驱动装置等智能设备组成,对于这些智能现场设备需要协调控制,实现实时、准确地接收和发送用于控制的位置数据根据多种工艺的要求。为了精准的完成操作,控制系统选用横河F3SP71-4S高速CPU为控制中心,将PLC系统的信息处理能力和控制模块的运动控制能力有机地结合到一起,运动控制采用MACHATROLINK-Ⅱ总线控制,高效平稳的控制14轴伺服电机和1轴DD电动机运动,具有可控程度高、信息处理能力强、实时调整方便等特点。总线控制系统组成如图1所示。

图1 总线控制系统框图

在运动控制过程中,通过输入口采集各种用于安全互锁的传感器信号及控制信号,使整机运行更加安全可靠,运行过程中,触摸屏实时显示操作及故障信息,以提示正确操作。在控制过程中,按照自动流程工艺,优化控制流程,对每个环节都增加了智能报警功能,实时监测设备的运行状态,严格控制膜片的多贴和漏贴问题,在运行过程中自动运行与手动运行可以随时切换,系统具有自动记忆识别功能,方便用户使用和调节。

2 MECHATROLINK-Ⅱ总线网络系统

在网络运动控制系统的生产过程中,所有控制设备都是以网络形式连接,可以实现远距离的调速及控制参数的设定等。由于现场总线可以把多个设备连接成网络,并按公开、规范的通信协议,实现网络上的设备与计算机的通讯和控制。所以采用现场总线可以方便地建立远程多机调速系统。

与计算器网络不同,工业控制器和与之相生的现场总线由各自的厂家独立发展起来。因为各个厂家控制器的不同,所推行的现场网络技术不同,并且由于各行业的应用技术千差万别以及商业利益的制约,经过十多年的努力,像那样在计算器网络中一统天下的情况终未成就,现场总线的标准至今为止仍呈诸侯割据,群雄争霸的多种并存的态势。但网络化总线运动控制系统的构架大同小异,一般由多个分布传动点构成,网络化系统主要由变送器、交流伺服驱动器、交流伺服电机、现场总线、控制器或独立式运动控制器、控制计算机等构成。在此网络化系统基础上,通过远程网络进一步构成远程控制系统。

随着自动化控制技术发展,对现场网络总线技术的实时性和确定性以及扩展性的要求也不断提高,现在高速可用于运动控制的现场总线 如 Profibus-DPV2、SERCOS、DeviceNet、MECHA TROLINK 等,MECHATROLINK-Ⅱ总线是一种注重多台伺服器间的精确同步控制及高速性的现场通信总线,实现了实时 、准确地接受和发送用于控制的位置数据、速度数据、输入输出状态等信息,完成灵活的,高精度的运动控制,特别适用于需要各轴间协调同步和插补控制的应用,除了控制机械所必须的转矩、位置、速度控制功能以外,还可实现要求精度极高的相位协调控制,更可以完成在线任意切换控制方式,如系统在位置控制方式进行中,在线切换为扭矩控制方式,是复杂的机械动作得以高效平稳地控制。

通过对MECHATROLINK实行开放化,以求不断扩充其可连接的组件。随着MECHATROLINK家族的不断壮大,用户可以自由连接使用诸如控制器、伺服驱动器、步进电机驱动器等系统所需设备。在MECHATROLINK-Ⅱ中,一条通信电缆最多可连接30个站点,大幅度削减了配线费用和时间,从而以较少配线实现了多轴系统控制。无论是I/O系统还是运动系统,通过网络化均具有节省配线、构造简单、节约成本等优越性,由于命令的参数化,取消了以往的速度/转矩指令用D/A转化器和指令脉冲发生器,使伺服控制系统抗干扰性更强,更简单化。

3 MECHATROLINK-Ⅱ的设计应用

3.1 操作原理

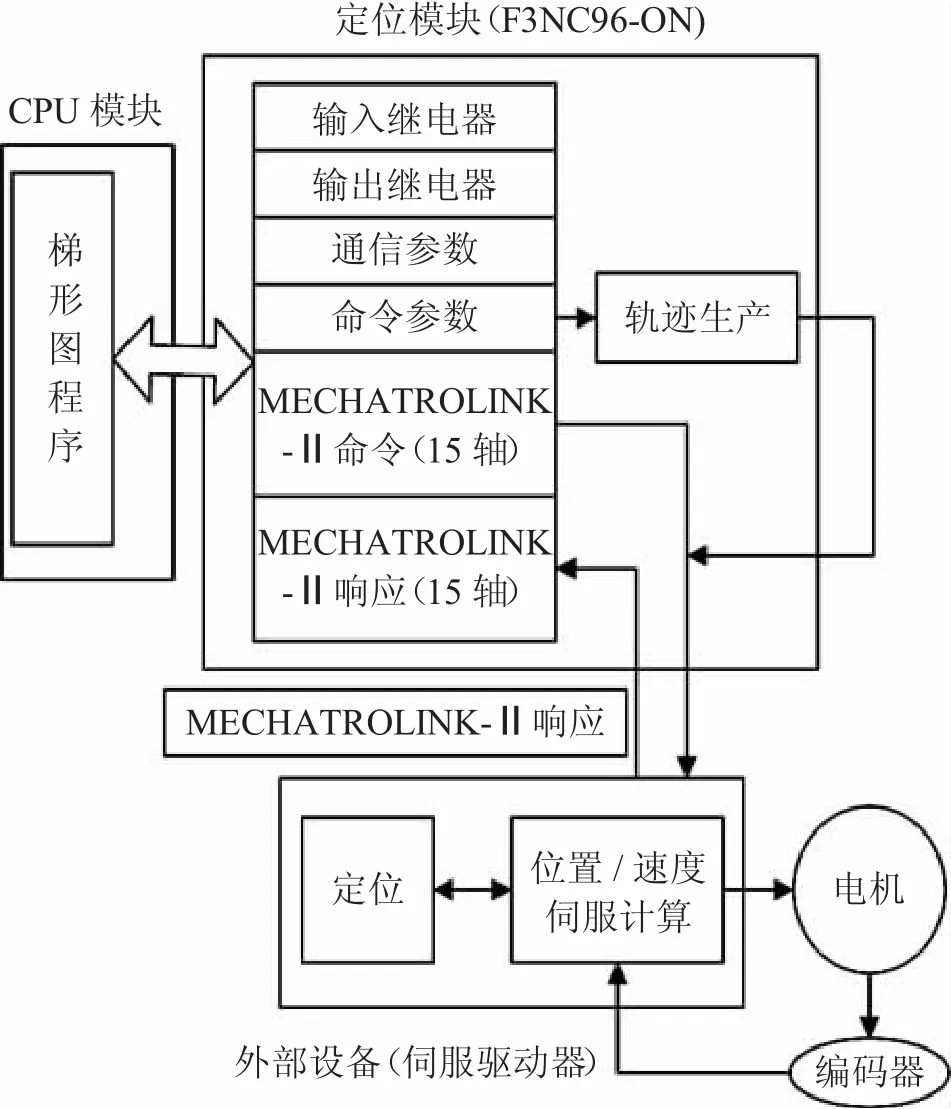

在自动BLU叠片机中,选择横河支持MECHATROLINK-II通信的F3NC96定位模块,用于控制电机的运动控制。对伺服电机精准的控制是现场总线控制的重要环节。该定位模块提供一个用于连接以MECHATROLINK-II为基础的高速运动现场网络的接口,可以实现15轴电机的运动控制,根据CPU模块的指令将MECHATROLINK-II命令传送到外部设备(从动设备),并接收来自外部设备的MECHATROLINK-II响应数据。该定位模块的操作原理,如图2所示。

3.2 命令流程

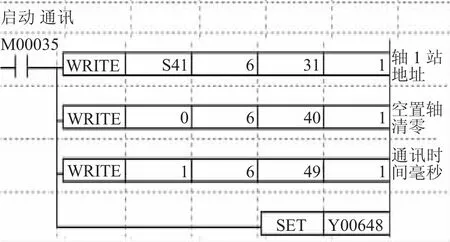

通过CPU模块,首先设置总线通讯地址,然后将命令代码以及参数如目标位置(参照单位)和目标速度(参照单位/s)写入命令参数区,建立总线通讯网络,通讯正常后,就可以对现场设备进行控制。图3为MECHATROLINK-II命令程序流程图。

图2 定位模块的操作原理图

图3 MECHATROLINK-II命令程序流程图

CPU向对应于定位模块轴1至轴15的外部设备发送MECHATROLINK-II命令,在数据位置号 01至 60指定 MECHATROLINK-II命令代码和所需的参数值。若要传送扩展MECHA-TROLINK-II命令,指定命令代码(COMMAND)值为-1,并在扩展MECHATROLINK-II命令参数区指定要传送的数据。接通“发送命令”继电器(Y33至 Y47),确认“响应收到”继电器(X01至 X15)已接通。通过检查“定位完成”继电器以及个别命令所需的状态确认定位操作完成。

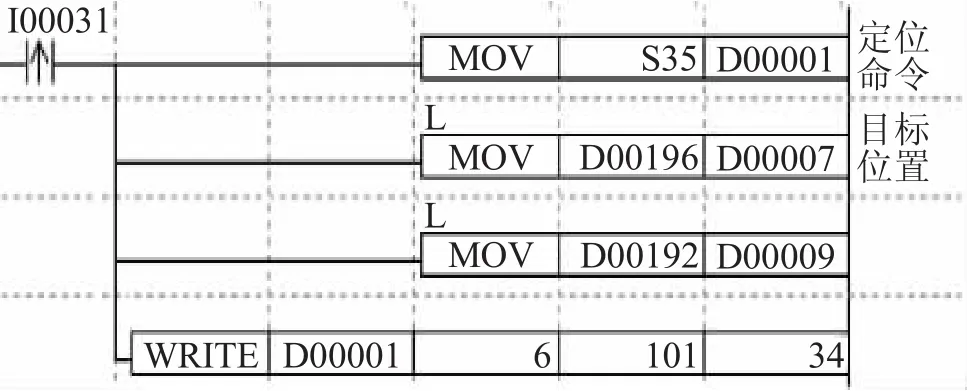

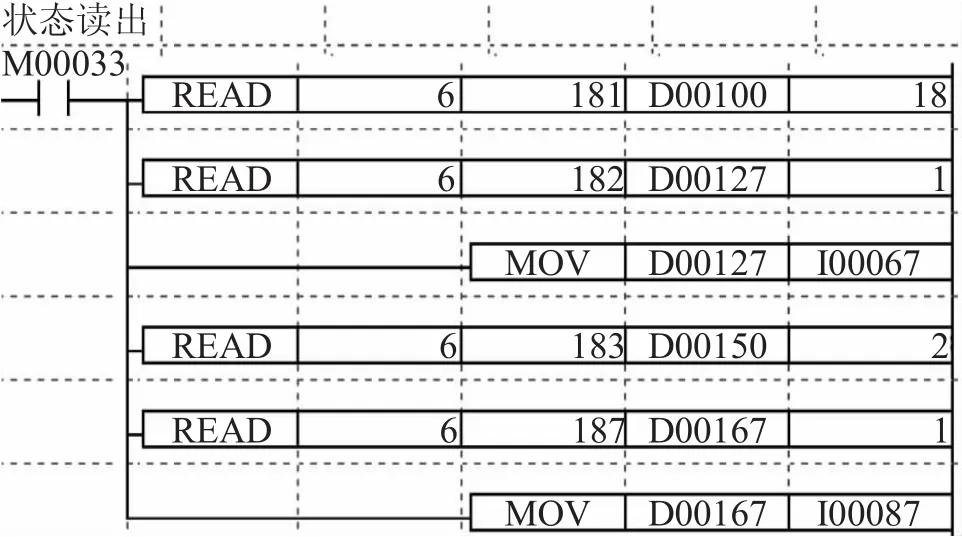

3.3 程序控制

要实现对自动BLU叠片机的MECHATROLINK-II的总线控制,必须对PLC进行编程,通过程序实现PLC与变频器信息交换的控制。PLC程序应完成MECHATROLINK-II通讯初始化、控制命令字的组合、代码转换,实现自动BLU叠片机的定位控制、实时监控及对应答信息的处理等工作。

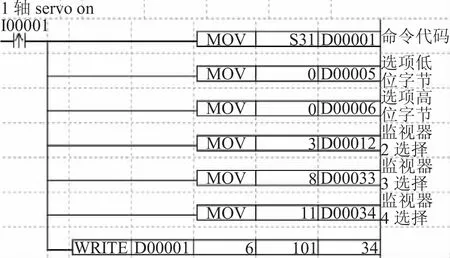

PLC梯形图程序(以1轴程序为例)

(1)启动通讯控制:

(2)伺服ON控制

(3)定位控制

(4)状态监控

通过对MECHATROLINK-II的程序设计,最终实现对自动BLU叠片机的终端控制。

4 结 论

MECHATROLINK可连接丰富的组件,可根据客户需要任意配置,此外MECHATROLINK标准化组织也已经将采用RS-485物理层的MECHATROLINK-II总线升级为采用工业以太网物理层的MECHATROLINK-III,更高速更好的面向运动控制系统,以解决现有机械控制系统、数控系统控制器与伺服间采用模拟接口方式存在的连接复杂、易于干扰等问题。

[1] 刘艳强,单春荣.工业以太网现场总线EtherCAT及驱动程序设计[J].制造技术与机床,2007,29(11):22-29.

[2] 郎鹏,李国红,高志芳.论电子专用设备技术平台发展战略[J].电子工艺技术,2006,27(6):318-321.

[3] 张纪明.基于PC的机器视觉系统研究[J].可编程控制器与工厂自动化,2006,(11):107-110.