JBQ-3200型全自动金属膜剥离清洗系统研制技术

陈仲武,宋文超,张伟锋,刘永进

(中国电子科技集团公司第四十五研究所,北京 101601)

随着微电子新材料的使用及器件特征尺寸进一步缩小(进入65~90 nm),对半导体器件的性能、可靠性和稳定性的要求越来越高,传统的槽式批处理清洗技术在诸多工艺因素的驱动下已难以适应,需要引进新一代的高洁净腐蚀清洗技术——单晶圆旋转、腐蚀、清洗和甩干,避免交叉污染,提高成品率,诸如二氧化硅膜腐蚀剥离清洗、铝腐蚀清洗、单片显影、晶圆背面清洗工艺、去胶工艺、晶圆研磨后清洗工艺和IC后道制程铜引线等有机物的清洗,使敏感的半导体器件表面的污染减到最小程度,从而大幅度地改善器件性能,提高产品的可靠性和稳定性,尤其在极大规模集成电路制造金属膜腐蚀工艺,迫切需要一种更具选择性、更环保、更易控制的有效腐蚀清洗技术,和实现无损伤和抑制腐蚀损伤清洗的新一代腐蚀清洗设备。

为此,中国电子科技集团公司第四十五研究所从2006年起,组织技术力量开发研究单晶圆全自动腐蚀清洗系列设备和工艺,先后研制成功XFQ-1150F型单片铝腐蚀清洗机、DFQ-2150F型单片喷雾腐蚀清洗机、DXQ-1150X单片显影清洗机和JBQ-3200型全自动金属膜剥离清洗系统等设备,并成功应用到用户产品生产工艺线,其中以JBQ-3200型全自动金属膜剥离清洗系统最有代表性,本文做重点介绍。

1 设备用途、组成和工作原理

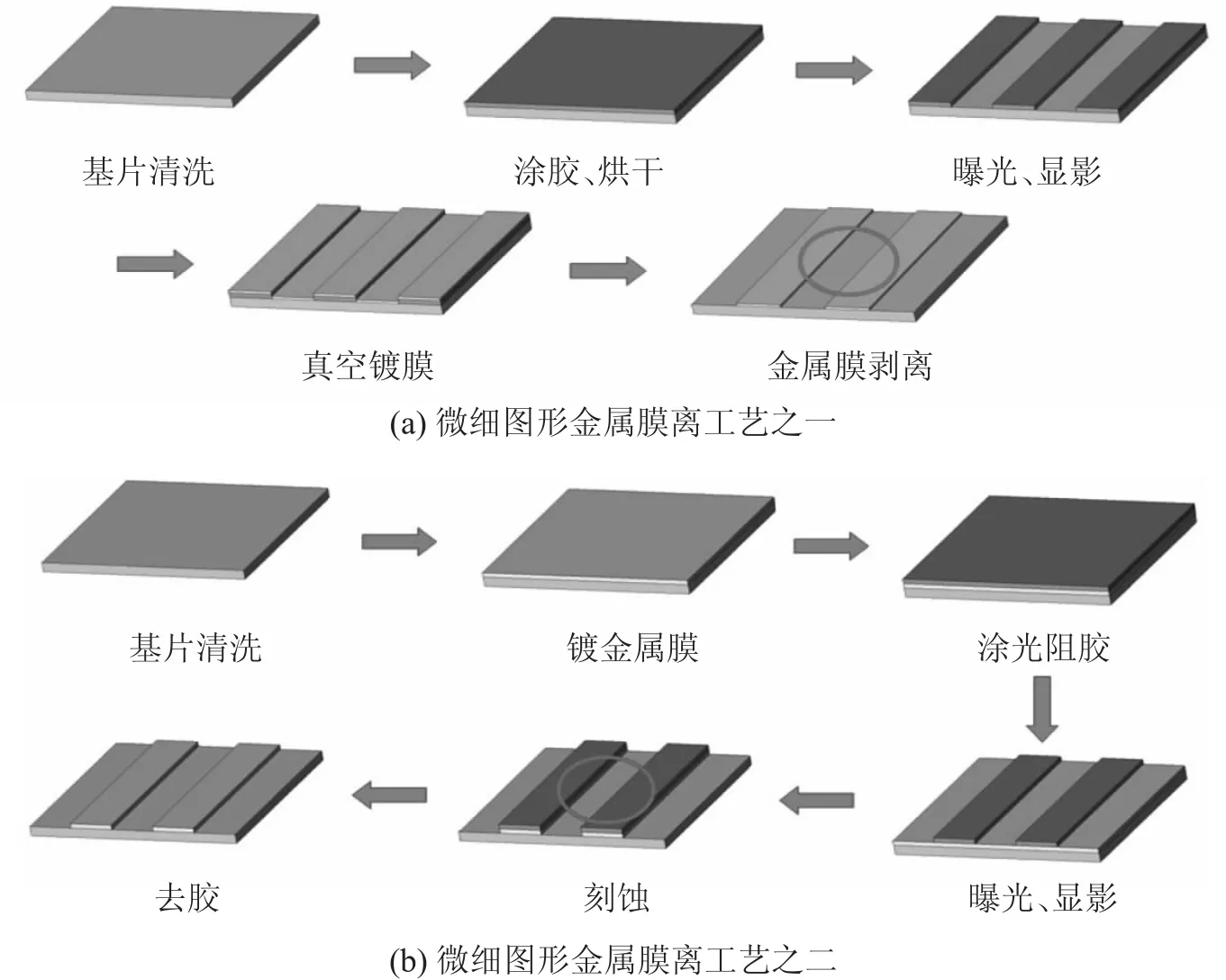

JBQ-3200型全自动金属膜剥离清洗系统用于声表面波(SAW)器件、GaAs微波、毫米波器件、MEMS器件、OLED器件和先进封装等制造中微细图形金属膜剥离工艺(见图1),能自动完成厚度在0.25~0.7mm的准100~准200 mm具有基准边的标准圆片金属膜剥离、冲洗和甩干工艺,剥离线宽可做到0.35 μm以上,是以上器件制造工艺中的关键设备,与传统的槽式批处理剥离清洗技术相比,可以提高产品成品率,避免交叉污染,确保器件规格、性能指标、可靠性和安全性等不因剥离工艺影响而下降。

JBQ-3200型全自动金属膜剥离清洗系统采用顶部送风、封闭式、模块化结构设计(见图2)。依据功能不同,主要分为机械手自动传输系统;多功能剥离、清洗腔体结构;旋转主轴、吸盘、卡盘系统;摆动、升降式清洗臂结构;不锈钢机架、电控箱、上下料工作台结构;DI水兆声喷头、水液气系统;化学液增压、加热、循环、过滤系统;排风、排液系统;温度、压力、流量检测控制系统、自动灭火系统、电气控制和软件设计系统等几个部分,各功能模块分布合理,人性化设计,便于维护和保养。该设备所用材质、配件等均符合100级净化等级要求。

图1 设备应用工艺示意图

图2 金属膜剥离清洗系统外形图

JBQ-3200型全自动金属膜剥离清洗系统配置三单元工作反应腔结构,每个反应室可灵活执行1~3种不同化学液腐蚀清洗程序,系统配备相应的化学液传输和控制系统;配置“Foup-to-Foup”方式进行片子传输,各功能模块布局合理,人性化设计,外形美观,便于维护和保养。

工作原理是开机后,将装有晶圆片的上片盒放到上片位置,并输出有上片盒信号,一切准备就绪后,启动自动运行程序,2#机械手进行晶圆片位置、数量扫描记忆,确认后3#机械手依次从上片盒中吸附取上晶圆片,传输到化学液浸泡槽,浸泡槽片夹有上下抖动、反转功能,4#机械手从浸泡槽附取上晶圆片,经CCD中心定位后,传输到剥离腔体吸盘上,进行金属膜剥离工艺,完成剥离工艺后传输到清洗腔的卡盘上,进行自动DI水清洗、吹氮气和甩干等工艺,清洗步骤结束后,1#机械手(洁净手)将晶圆片取出放到收片片盒中,该设备采用4个机械手,从上下片和3个工艺步骤同时进行,提高效率,以上各工步速度、时间等参数可设定。整个过程自动控制,也可单步操作;化学液在线加热、循环、过滤再利用,设备配有自动灭火系统。

2 设备主要技术指标

适应标准圆片尺寸:准100~准150 mm;

圆片传输方式:上片盒→浸泡腔体→剥离腔体→清洗干燥腔体→收片盒;

工艺程序:中文操作界面,存储多种工艺程序,可选择工步及工步顺序可编程;主轴旋转速度:200~5000 r/min,±10 r/min;DI水兆声喷头震荡频率:1 MHz;功率:30~50 W(可调);

兆声喷头喷嘴流量:1.5~2.5 L/min;有机溶液过滤精度:1~9 μm(三级过滤);有机溶液喷射压力:3.45~20.70 MPa(增压);有机溶液温度:常温~90℃,控制精度±2℃;有机溶液和DI-WATER具有扇性喷射和柱状喷射模式;

干燥的热氮气温度范围:80℃±5℃;

氮气过滤精度<0.003 μm;

设备采用电脑程序控制,能设置并存储大于100个不同的工艺程序;

工艺时间设定:1~9999 s,增量 1 s;

排风:风量可以调节,风压表显示;

室内净化级别:100级;

环境温度:20℃~24℃;

相对湿度:<70%。

3 设备关键技术

该设备涉及到精密机械、自动控制、系统集成、真空技术、液压、气动及工艺应用研究等诸多技术领域,是一项湿法腐蚀清洗设备和工艺综合性的整机技术研究,该机解决的关键技术主要如下:

(1)整机模块化结构设计技术;

(2)大行程、高精度机械手自动传输系统;

(3)旋转主轴结构及控制驱动技术;

(4)多功能PTFE腔体结构设计与制造技术;

(5)不锈钢机架设计加工技术;

(6)腐蚀液浸泡、喷洒、循环、过滤和清洗技术;

(7)多功能清洗臂抬升和扫描运动技术;

(8)腐蚀液温度、流量和压力控制技术;

(9)全不锈钢机架设计加工技术;

(10)复杂水气液路控制技术和工艺技术;

(11)兆声喷头和化学液增压技术;

(12)控制系统及工艺软件技术。

4 设备主要特点

(1)设备结合国外最新技术和工艺,应用成熟全自动单片剥离清洗技术,采用模块化结构设计技术,具有先进性、可靠性和安全性等特点。

(2)所有腔体为独立、密闭、自动完成一个工艺过程,有晶圆片自动进出窗口,窗口自动密封关闭,电机和卡盘机构,摆臂和喷头或者喷嘴机构,排液抽风系统和密封结构等组成。

(3)自动传输机构采用三个I型规格机械手,独立运行取放片,整体旋转抬升,大距离高行程,真空吸附,陶瓷材料,位置精确,安全可靠,具有位置图像识别和保护功能,无自动校正修复功能,允许中心偏离出现概率≤1%。

(4)管路、接头、电磁阀、药液阀、泵和过滤器等类采用国外品牌产品,符合100级净化等级要求,管路设计合理,连接可靠,化学液温度、流量、压力控制系统和循环系统精度高,具有设定、显示和故障报警功能。

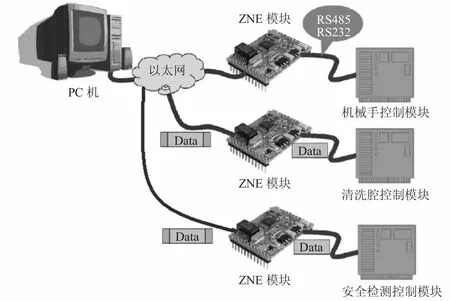

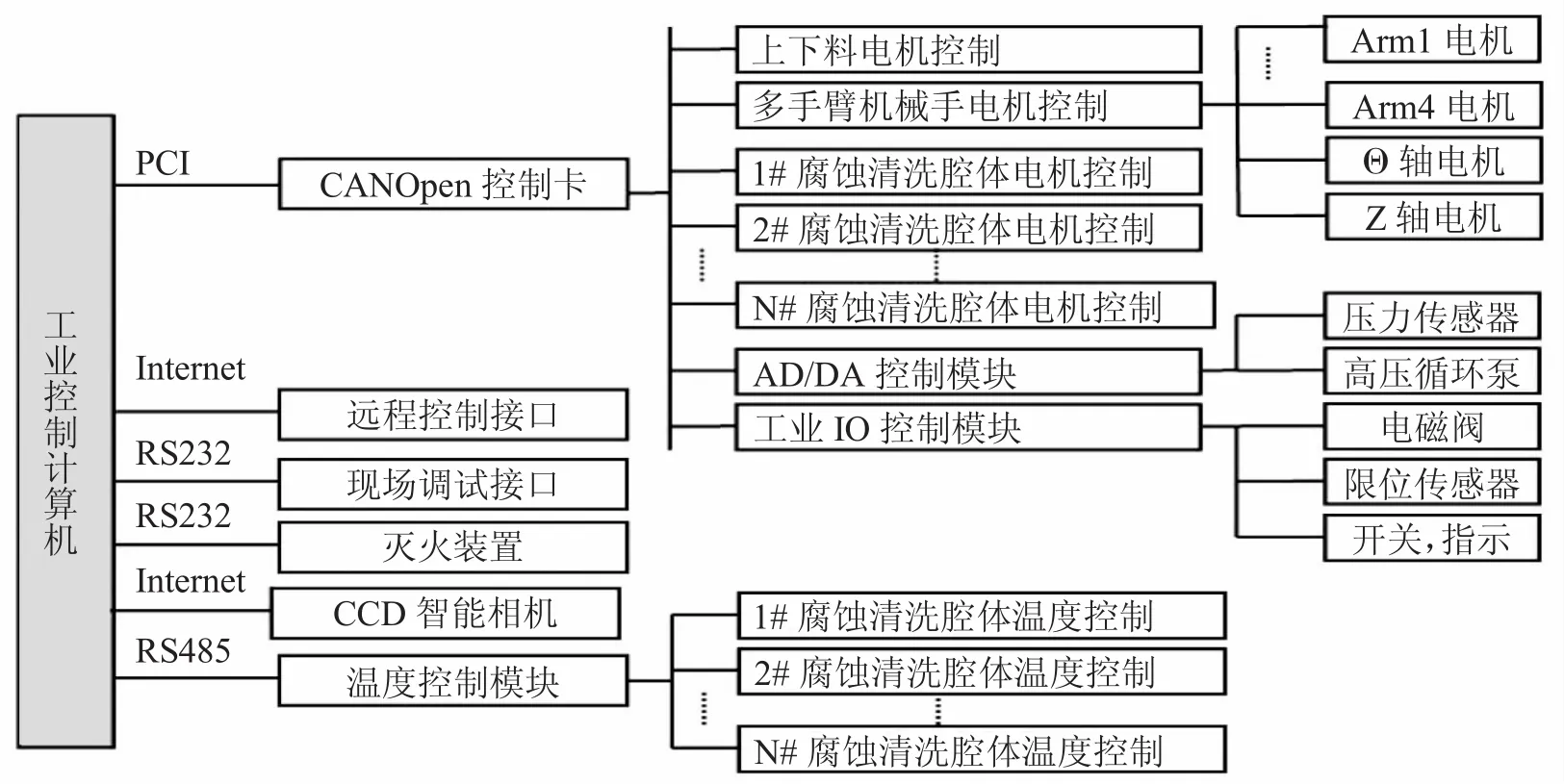

(5)设备运行过程由控制系统及软件系统进行全程监控,工业控制计算机是该设备的核心控制单元,电机主轴旋转控制模块、化学液温度控制模块、化学液循环和回收模块、机械手传输控制模块、图像位置模块、状态故障检测模块,安全模块、人机交互及工艺文件的管理等处理与协调都在工业控制计算机上通过串口设备联网服务器完成的,其程序模块包括:工艺文件存储模块、状态显示模块、参数设置模块、故障诊断模块、信息显示模块等。

(6)设备配备自动灭火系统,红外线温度检测,能保证NMP燃烧时及时灭火。

5 设备控制系统

设备控制系统见图3、图4。

(1)控制系统主要由工控机、自动传输控制模块、腐蚀清洗腔控制模块、化学液温度流量压力控制模块、安全检测模块、伺服电机控制模块、传感器检测等组成。

(2)设备具有自动运行和手动调试功能,自动运行根据用户工艺过程编制程序,系统自动完成晶圆片的传输、浸泡、腐蚀、DI水冲洗、N2烘干和甩干功能,各个动作实现互锁,确保系统运行安全及人身安全。

(3)手动调试功能完成所有的单步动作,以方便用户工艺试验、设备维修及特殊需要。系统还具有报警信息、维护信息等系统记录。

(4)电源分配模块(UPS电源)对整台设备所需电源进行集中控制分配,可对外部电源电压进行变压并提供设备内部所需各种电压,若外部电源异常,系统可以延时工艺过程,并有提示功能。

图3 设备控制原理图

(5)系统的电控系统独立安装,控制开关、急停开关和报警灯等安装在主机的前面板。系统配备自动灭火系统,红外线温度检测,能保证特殊化学液燃烧时及时灭火。

图4 设备系统控制框图

6 软件控制系统

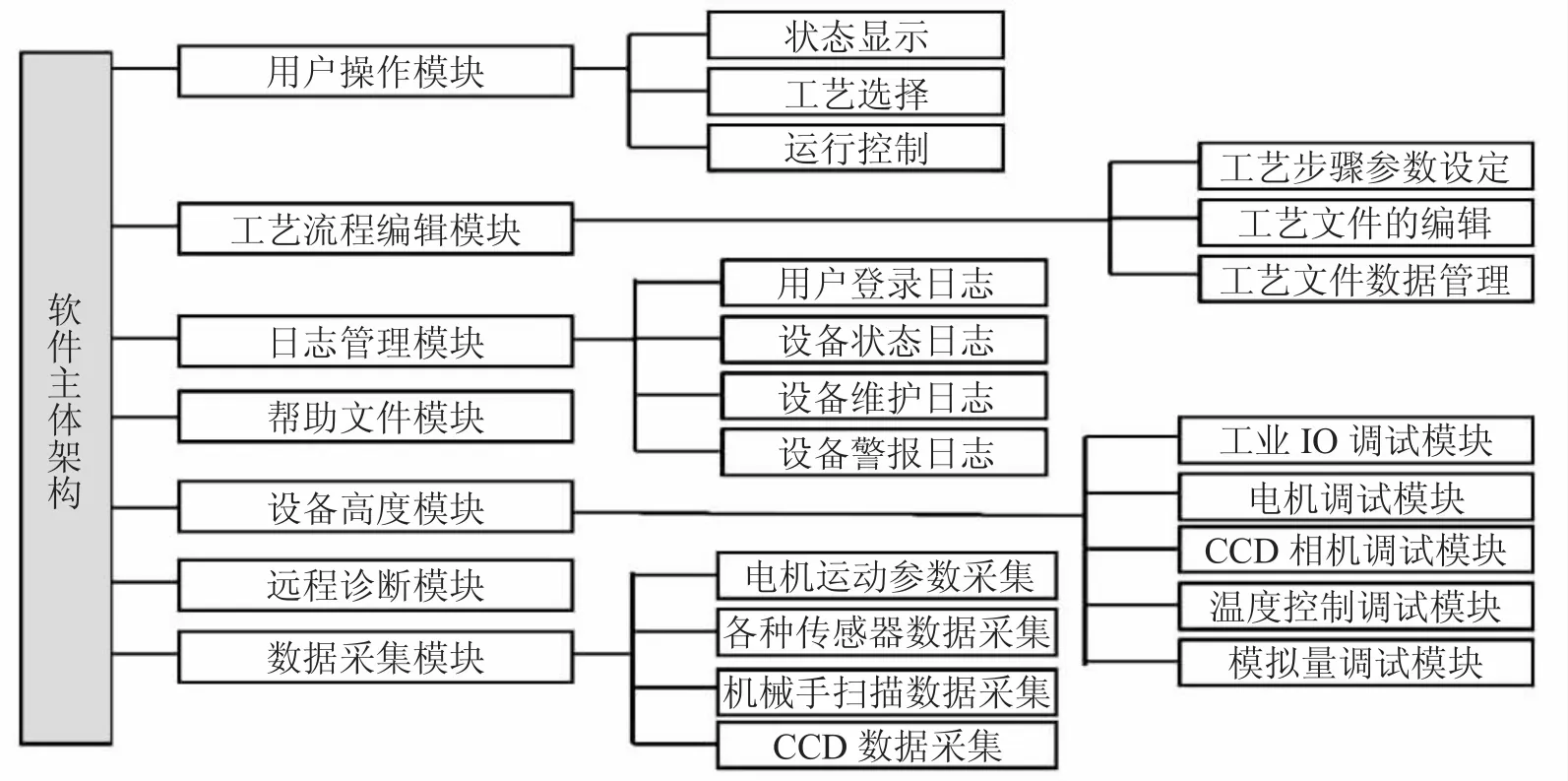

软件控制系统见图5。

系统控制软件采用计算机控制,可提供工艺程序的编制、存储和调用,具有故障诊断、历史记录存储、设备异常报警功能(包括对氮气、真空、水压、化学液等限定值进行检测报警)。程序软件界面对工艺过程中的各种工艺状态实时监测,可设置用户进入密码分级控制。设备采用电脑程序控制,能设置并存储大于100个不同的工艺程序。程序控制软件要满足以下功能:

(1)具有工艺过程编辑、存储、调用、修改的功能;

(2)运行进程及相关状态参数实时显示功能;各种工艺参数超限、非正常工艺处理、非正常操作及异常情况报警功能;历史记录存储功能;

(3)程序软件界面友好,同时可设置用户进入密码分级控制。

图5 设备软件主体架构

7 设备动力条件及外形尺寸

电源:单相电压:~380 V±38 V(三相五线制)频率:50 Hz±1 Hz 功率:5 kW

DI水压力及流量:0.13~0.50 MPa,10~20 L/min

N2压力及流量:0.2~0.40 MPa,50~100 L/min

压缩空气及流量:0.4~0.6 MPa,50~100 L/min

排废气量:≥8600 L/min

排放管路:准32管径(不锈钢材质)

外形尺寸:长×宽×高=1500 mm×2000 mm×2200 mm

8 结 论

该设备研制成功后,既可以满足现阶段产品技术中标准GaAs和SAW圆片的金属膜剥离清洗工艺,又可以满足IC制造中其他单片清洗工艺,通过单片清洗工艺技术平台的建立,通过可选的化学清洗单元以及兆声清洗喷头、高压针式喷嘴、静电消除装置及刷洗功能等技术的优化组合,该设备还可拓展应用于单晶片在旋转状态下的单片清洗工艺、刻蚀清洗、CMP后清洗等芯片制造、封装过程的清洗工序。该设备的研制成功和关键技术的突破,同时培养和锻炼了一支从事清洗设备、技术和工艺应用领域的研发队伍,打破芯片制造关键工艺设备被国外少数厂商垄断的局面,尽快在高端清洗设备领域占有一席之地,缩短与国外先进技术的差距,最终目标实现单片清洗工艺设备量化生产,满足产品芯片制造对单片清洗工艺设备的需求,为产品技术、先进封装技术制造领域的全面应用奠定基础。