激光加工中切割PZT陶瓷的时序设计

张文斌,靳卫国,连军莉,杨松涛

(中国电子科技集团公司第四十五研究所,北京 101601)

得益于近年来激光技术的不断发展,在工业生产加工领域中,由于激光具有高亮度、高方向性、高单色性和高相干性四大特性,激光加工带来了一些其它加工方法所不具备的特性:可控性强、能量稳定集中、光束方向性好、光束细等,是新型陶瓷切割处理的理想工具[1]。但随着激光加工领域的不断拓展和客户需求的不断更新,不同材料对激光加工工艺的要求越来越具有针对性,因此要求激光加工设备中软件控制系统应更好地满足客户新的加工工艺的需求,对此,本文介绍了一种针对激光加工设备切割无街区PZT陶瓷的时序设计方法,并在设备上进行了切割实验,效果良好。

1 软件主体控制时序

该型激光加工设备是应用紫外激光束,经激光聚焦导光系统产生聚焦光斑,通过控制激光通断与移动工作台来对晶片进行直线切割。其中,软件控制系统主要通过图像视觉模块完成晶片位置中心和晶片整体偏转角度的提取,并依据提取到的晶片数据,结合对晶片切割参数的设置,来对晶片的偏转角度进行校正,然后通过设置切割起点来计算得到每条切割线的切割数据,最后控制工作台运动,对PZT陶瓷进行直线切割。

本软件系统主要由机器视觉模块、运动控制模块和激光器控制模块组成。机器视觉模块用来处理CMOS摄像头提取到的工作台图像;运动控制模块用来控制工作台X、Y轴、旋转向θ向电机以及Z向电机运动;激光器控制模块用来控制激光器重复频率、功率百分比以及电流大小的设定,3个模块共同配合来完成PZT陶瓷晶片的切割。

在整个软件系统的启动阶段,主要完成机器视觉模块、运动控制模块和激光器模块的初始化工作,之后需要将工作台移动至上片位,把贴好膜的PZT陶瓷晶片放置于工作台中心,完成上片之后,需要根据PZT陶瓷晶片的规格参数来编辑并设置激光加工参数(这些参数主要包括:PZT陶瓷晶片的长、宽、横向/纵向切割道的间距等)。

以上操作完成之后,便需要对PZT陶瓷晶片的加工流程进行新的时序设计,以提取充足的晶片信息来完成对切割数据的计算。

2 切割PZT陶瓷的时序设计

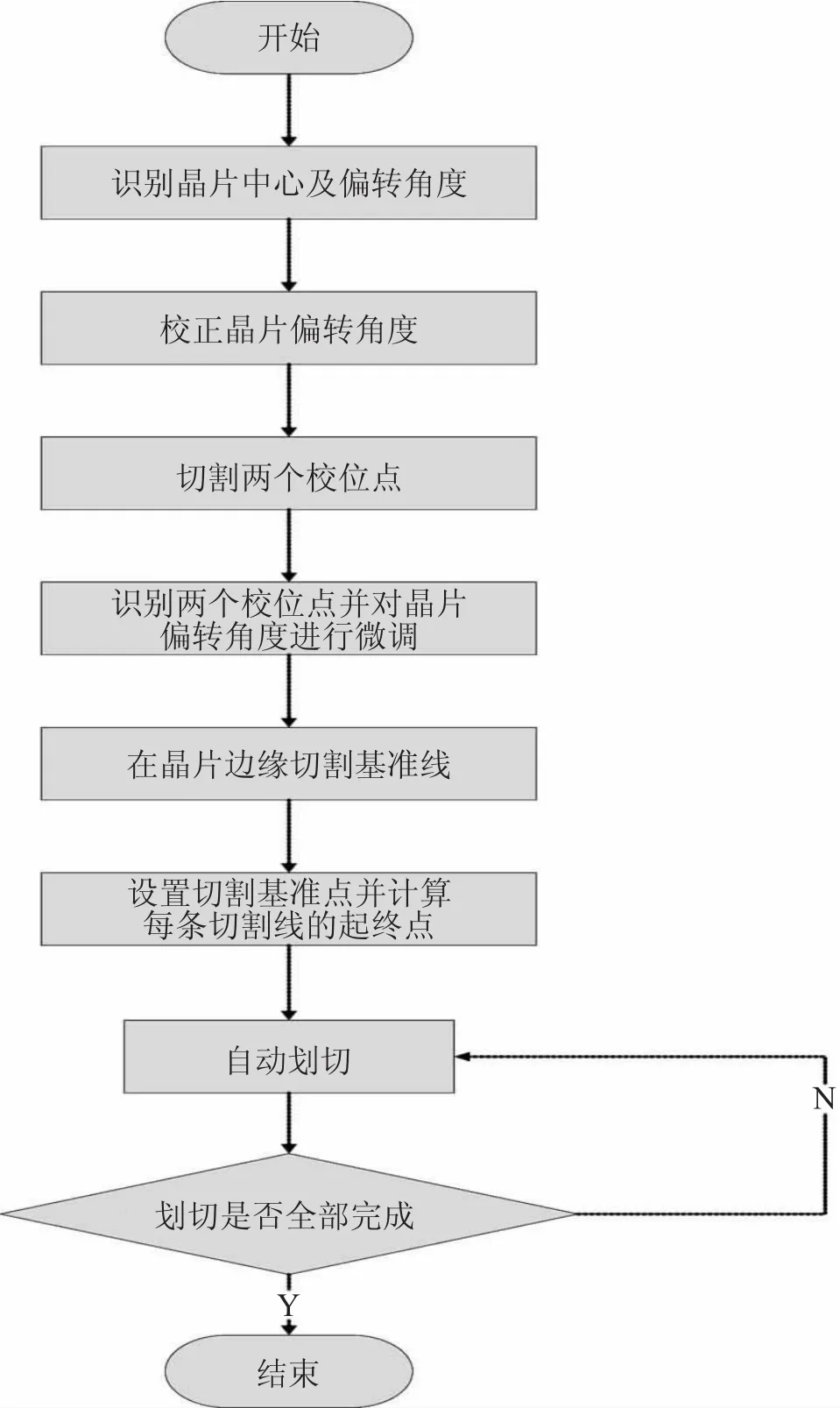

切割PZT陶瓷的前期控制流程主要包括:晶片位置中心的识别、晶片整体偏转角度的识别与校正以及切割街区的设定,然后开始晶片的自动切割。时序设计步骤如图1所示。

图1 切割PZT陶瓷的时序设计

根据时序设计步骤,设计软件主控制流程图如图2所示。

2.1 识别晶片中心及偏转角度

用来获取PZT陶瓷晶片的位置中心以及整体纵向偏转角度,主要通过图像处理技术得到所需结果。

推进阳光体育是中小学体育改革的重要内容,“达标争优,增强体魄”是阳光体育的运动口号,为此,体育老师要紧跟体育改革的步伐,为学生设计出科学合理的运动负荷,既要保证学生体育训练的强度和密度,又要关注学生身体和心理的承受限度,运动负荷不能过大也不能过小。在具体的体育教学中,老师要认真研究体育新课标的要求,结合不同年级学生的心理特点,制定相应的运动方案;并且要跟进学生的训练情况,切忌纸上谈兵,对学生的运动负荷要作详细的记录,发现不合理的地方及时修改完善,从中摸索和把握好不同年级男女学生的运动负荷规律。体育教学坚持运动负荷适中的原则,在此基础上,再追求教学内容的多样化。

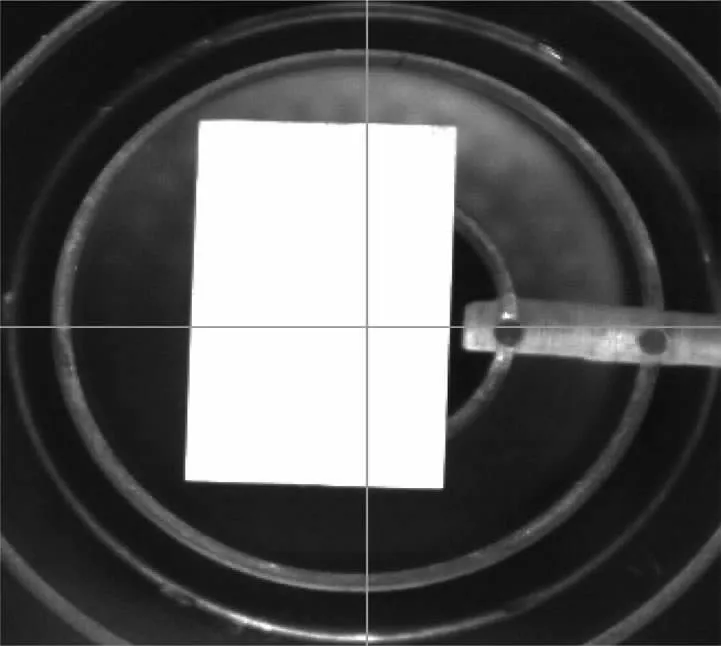

由于晶片在手动放置到承片台上以后,晶片的纵向边缘与工作台的横向水平线存在一定的偏转角度,并不完全垂直,需要将晶片纵向边缘校正到与工作台横向水平线垂直的角度,初始的晶片位置如图3所示。

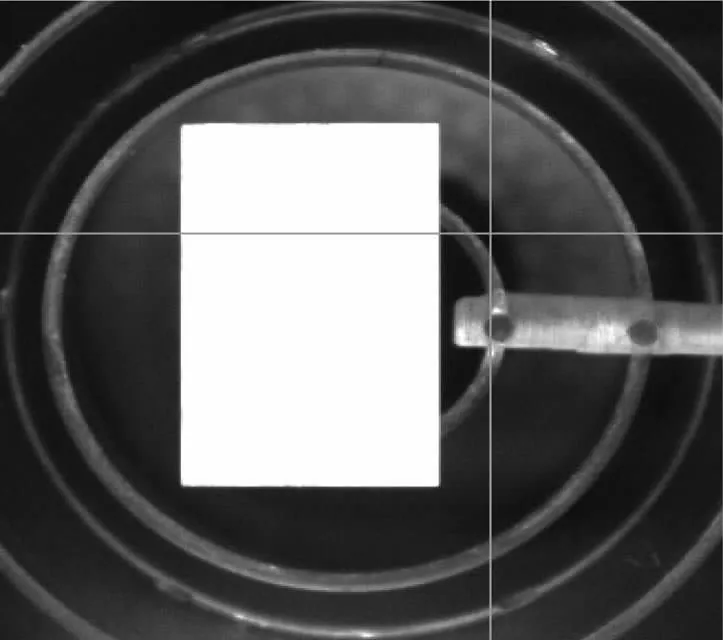

本功能利用图像处理技术对初始晶片位置的纵向边缘与工作台横向水平线的偏转角度进行识别,并根据识别结果,控制工作台进行旋转,来完成对晶片偏转角度的初步校正,校正后的晶片位置如图4所示。

图2 切割PZT陶瓷的软件主流程图

图3 初始的晶片位置

图4 校正后的晶片位置

然后,再通过图像处理技术,提取晶片的像素中心,并通过数学转换,得到该晶片中心的实际物理坐标,为下一步的工作做好准备。

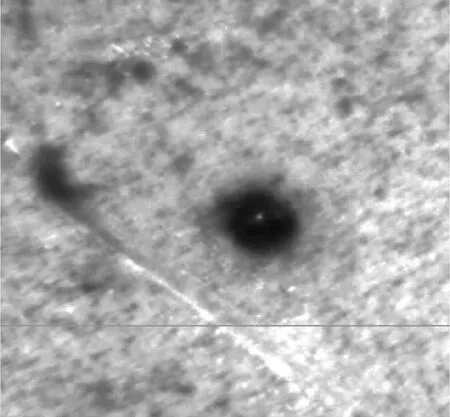

2.2 切割校位点并进行图像识别

在完成初步的旋转校位之后,本可以直接设置横向划切起点,并计算每条切割道的起终点数据坐标,但由于PZT陶瓷在正面切割完成之后,还需要在背面进行切割,为了保证正反面切割线的位置偏移能够满足客户的需求,所以,在第二步,需要在晶片的两个边角处切割两个校位点,并经过图像处理,分别提取两个校位点的像素坐标,在经过数学转换以后,得到两个校位点的实际物理坐标,然后根据这两个校位点的实际物理坐标计算得到两个校位点的角度偏移,再次对晶片的偏转角度进行一次微调,切割校位点的实际结果,如图5所示。

2.3 切割基准对位线

通过多次对PZT陶瓷晶片外形的比较与测量,发现其边缘的整齐度并不理想,所以不能将其边缘作为横向切割起点的标志位。根据以往的激光加工的经验,决定在晶片的横向及纵向边缘位置分别切割一条直线作为正反两面切割的基准对位线,这样一来,就避免了因晶片边缘不整齐,可能导致的正反两面切割线的位置偏差较大的问题。

图5 晶片上切割的校位点

2.4 设定横向/纵向切割起点

在通过上述步骤获取到晶片位置的中心并对晶片偏转角度进行两次校正之后,就可以根据上一步切割的基准对位线来设定晶片的横向/纵向切割起点了。在将基准对位线设为切割起点的过程之后,软件自动计算每条切割线的起终点坐标,并进行保存,以方便在激光加工过程中调用。

2.5 自动切割

以上步骤完成之后,就可以根据计算得到的晶片每一条切割线的坐标数据,来开始晶片的自动切割。在加工过程中,软件自动判断切割是否全部结束,如果切割完成,则退出自动切割功能模块。

3 结果分析

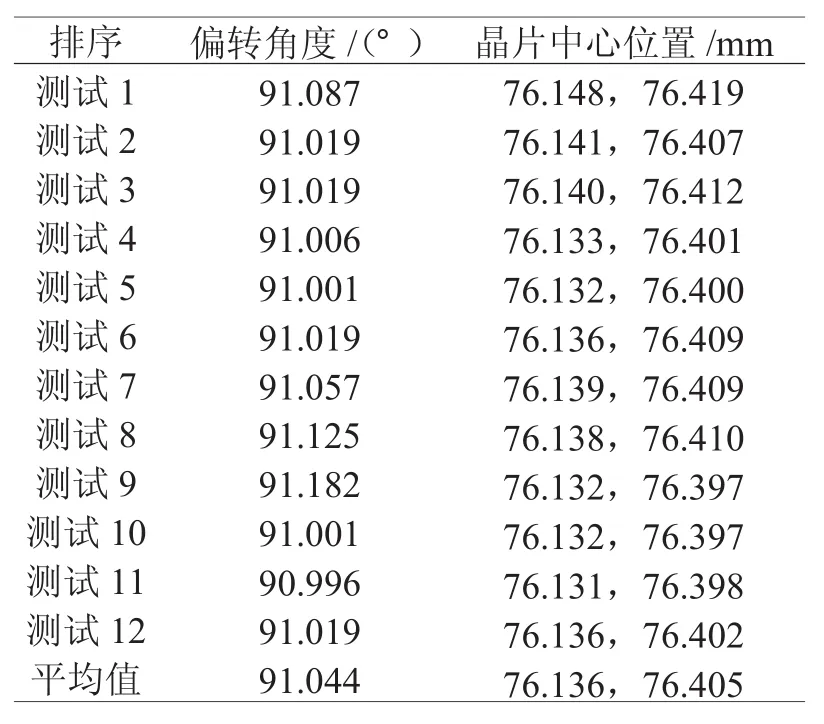

通过上述设计并编程实现,上机调试完成之后,为了确保激光加工的精度与稳定性,以一片PZT陶瓷作为实验晶片,将其放置于承片台上并保持位置和偏转角度不变,分别进行了12次实验,并将通过图像处理得到的晶片整体偏转角度(晶片整体纵向边缘与工作台横向水平线之间的夹角)与中心点的位置作了记录,如表1所示。

表1 图像识别结果

得出的结果为91.044°、(76.136 mm,76.405 mm)。

通过表1中记录得到的晶片整体偏转角度以及晶片中心位置,通过下面的公式计算其最大角度偏差和最大位置偏差,

得出的结果:最大角度偏差为0.182°,最大位置偏差X向为0.017 mm,Y向为0.022 mm。

由于晶片在角度校正之前得到的晶片中心可能会由于晶片偏转角度较大,而导致晶片中心出现大的偏差,所以将表1中记录得到的晶片中心位置以工作台中心 (75.318 mm,75.295 mm)为旋转中心点,图像识别偏转角度减去90°为旋转角度,并按照下面的公式(3)和公式(4)进行旋转:

结果记录如表2所示。

根据公式(2)计算其旋转后的最大位置偏差:X向为0.016 mm,Y向为0.024 mm,符合客户±30 μm 的需求。

在获取到晶片整体偏转角度以及中心位置之后,再次以该PZT陶瓷作为实验晶片,在不移动位置及改变偏转角度的前提下,分别在其两个边角处切割了两个校位点,并以这两个校位点为目标,进行12次图像处理实验,实验数据记录如表3所示。

表2 图像识别结果

表3 图像识别结果

根据表3记录的图像识别处理结果得到的校位点位置,通过公式(1)计算可得到两个校位点的位置平均值分别为:(75.055 mm,73.276 mm)、(82.940 mm,73.008 mm)。

然后再根据表3记录得到的两个校位点的位置结果,通过公式(5)计算两个校位点之间的水平校正角度:

计算结果记录在表4中。

将表1中记录的晶片整体偏转角度与通过公式(5)计算得到的晶片校正角度进行相减,即可得到晶片最终的切割角度,其结果如表4所示。

以计算得到的晶片最终切割角度为基础,通过公式 (2)可以计算得到其最大角度偏差值为:0.059°,与晶片整体偏转角度的最大偏差0.182°相比,通过校正点校正角度,使最大偏差减小了0.123°。

表3 图像识别结果

PZT陶瓷的晶片尺寸为20 mm×30 mm,通过其最大角度偏差计算其横向、纵向最大位置偏差为0.030 mm、0.020 mm,符合客户±30 μm 的需求。另外,由于两个校正点造成的校正角度较小,晶片中心不再随校正点的校正角度而进行旋转。

4 结束语

PZT陶瓷切割功能的实现是通过图像识别技术来提取晶片的整体偏转角度及晶片中心位置,并在此基础上,通过切割校位点来进行角度偏差的二次校正,来保证晶片正反面的切割精度。

[1] 张国顺.现代激光制造技术[J].北京;化学工业出版社,2005.

[2] 杨松涛,韩微微等.355 nm激光新型陶瓷加工研究[J].电子工业专用设备,2011(2):8-11.