纵梁类零件拉延序常遇问题分析及解决措施

文/鲜光斌,罗琳・奇瑞汽车股份有限公司

纵梁类零件拉延序常遇问题分析及解决措施

文/鲜光斌,罗琳・奇瑞汽车股份有限公司

纵梁类零件拉延序是纵梁所有工序中问题最多,也是问题最难解决的工序,拉延序中出现起皱、拉毛、开裂、缩颈等问题,同时又出现制件压不到底,到底标记不清晰等问题。由于纵梁类制件结构是U、V、S、C形结构相互交错,拉延深度深,增加了纵梁工艺设计和调试的困难,导致大量的冲压件报废和返工,反复整改和调试。因此,纵梁类拉延序问题的分析和解决,对纵梁具有至关重要的意义。

拉延序经常遇到的问题主要为:拉延序制件成形不到底,导致台阶等成形不出来,到底标记、左右标记出不来,因拉延不充分,导致制件出现不合格;制件拉延序起皱严重,严重的地方出现叠料;拉延序出现开裂、缩颈;制件出现拉毛;制件出现反弹;制件出现变形。上述问题,不是以单一的状态出现的,往往是各种问题交错出现的。

产生起皱的原因及解决方案

起皱原因

拉延模具在拉延过程中,因板料在拉延过程中板料流动过快导致起皱。主要有以下几个方面:

(1)模具设计原因:1)拉延序板料偏小,导致模具在拉延过程中无法压住板料,从而引起起皱;2)制件拉延模具压料筋过小,导致压不住料,从而引起起皱;3)拉延序气垫压力小,导致拉延过程中成形不充分,从而引起起皱;4)在模具上压制过程中,顶杆装偏,或者少装顶杆,从而导致顶起不充分,产生起皱;5)吸皱筋过小,导致虽然加吸皱筋,但是实际上仍然起皱;6)模具上需要加吸皱筋的地方,实际上没有加;7)模具结构设计不合理,导致起皱问题产生;8)上下模之间的间隙过大,引起起皱,设变更换板料容易导致。

(2)产品方面原因:1)制件R角过大,导致起皱;2)制件需要加吸皱筋的地方,没有加吸皱筋,从而引起起皱;3)产品造型不合理,型面落差大,导致料走不出去,从而引起起皱;4)需要开缺口释放内应力的,没有开缺口。

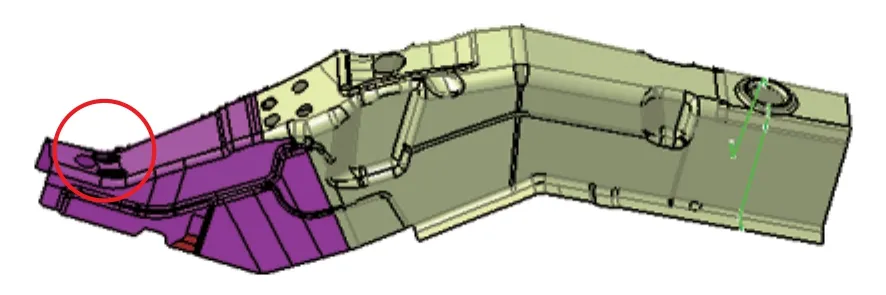

图1 内应力无法释放引起起皱

实例

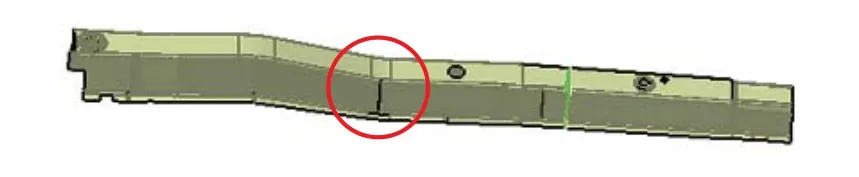

如图1所示,主要是内应力无法释放,型面过渡比较剧烈,在产品设计过程中就要求考虑冲压生产过程中起皱问题;如实在无法避免,必须采用该种结构的,就要在模具设计过程中采用冲压工艺或优化模具结构进行避免。如图2所示,吸皱筋过小,导致该处起皱、叠料严重,严重时出现掉料;型面落差大(图3),变化剧烈,故该处容易起皱,需要加吸皱筋。拉延深度深(图4),二次拉延容易导致起皱。

图2 吸皱筋小导致起皱

图3 型面落差大导致起皱

图4 拉延深度深导致二次拉延起皱

如图5所示,该处起皱非常严重,压料筋小;同时吸皱筋小,该处加大顶杆压力和压料筋、吸皱筋后,起皱、叠料、掉料好转。

图5 压料筋小、顶杆压力小导致起皱

起皱解决方案

针对起皱的问题,需要具体问题具体分析,不能以偏概全,但是,针对起皱,一般是尽量把压力加到最大,看是否还起皱,先解决起皱的问题,然后解决开裂的问题,如仍起皱,则考虑压料筋、吸皱筋、板料毛坯规格等;同时模具在装配过程中,顶杆尽量装全,看顶杆顶起高度是否正确,顶杆是否装偏等;模具研合率如特别差,则也可能导致压不住料,引起起皱;模具结构设计不合理,如顶杆偏等,也有可能导致起皱;有时R角过大,会引起起皱;工人生产过程中用润滑油过多,也会引起起皱。

开裂缩颈问题的产生及解决方案

开裂缩颈原因

(1)模具原因:1)拉延序板料偏大,导致模具在拉延过程中压得过死,无法正常流动引起开裂;2)制件拉延模具压料筋过大,导致板料流动缓慢从而开裂;3)拉延序顶杆压力过大,导致拉延序开裂;4)在模具上压机过程中,顶杆装偏,受力不均导致开裂;5)吸皱筋过大,在拉延过程中把工序件拉裂;6)压机顶杆高度过高,与模具不匹配,从而导致模具拉裂;7)R角不顺,导致开裂;8)上下模之间间隙过小,导致拉延序开裂。

(2)产品原因:1)产品设计过程中R角过小;2)产品拉延深度过深,导致制件直接拉裂。

同时纵梁采用高强度钢板,成形性差,将直接导致拉延过程中开裂;润滑效果太差,也将导致开裂。

图6 R角过小导致开裂

图7 压料筋不顺,开裂

实例

如图6所示,该处开裂主要是压料筋过大并不光顺,同时R角过小导致。要整改该处问题,就要放大产品R角,同时要减小压料筋R角。吸皱筋处(补焊处)开裂(图7),压料筋处开裂,同时产品有起皱叠料的风险。要解决此问题,一方面是加大吸皱筋,另一方面是要减小压料筋,并光顺。

图8 缺少侧整形或者没有反弹工艺余量

解决方案

针对开裂,一般整改措施:(1)拉延序板料偏大,则减小板料,并压件验证;(2)制件拉延模具压料筋过大,逐步减小压料筋,并出件验证;(3)拉延序顶杆压力过大,在保证不起皱的情况下,降低顶杆压力;(4)在模具上压机过程中,顶杆装偏,重新装顶杆,确保顶杆顶起模具不偏;(5)吸皱筋过大,在保证不起皱的情况下,进行光顺打磨,减小吸皱筋;(6)压机顶杆高度过高,与模具不匹配,调整压机;(7)R角不顺,光顺R角;(8)上下模之间间隙过小,重新研配间隙,确保研合率达标,消除干涉点;(9)产品设计过程中R角过小,放大R角;(10)产品拉延深度过深,产品设计过程中尽量降低拉延深度,或者采取二次翻边降低拉延深度;(11)纵梁采用高强度钢板,成形性差,更换拉延性好的板料,如无法更换,优化参数等。

反弹问题的产生及解决方案

反弹问题产生的原因

(1)模具原因:1)需要加加强筋的地方未加加强筋,导致制件反弹无法消除;2)模具上下镶块之间研合率差,工序件在模具上不服贴,甚至出现干涉,导致冲压件翘起比较严重;3)需要加棱线的地方,实际未加棱线;4)需要二次深拉延或者过拉延的,实际未二次拉延和过拉延;5)需要加侧整形工序的未加侧整形工艺,而是以翻边工序代替;6)整形过程中未留反弹工艺余量,导致反弹严重;7)整形位置和整形方法不对,导致整形效果不佳,如需要上下两个R角整形的地方,只整形了一个地方;需要分段整形的地方,未分段整形;8)镦死块未镦死,模具未压到底,导致出现反弹;9)模具结构设计不合理,整形过程中模具镶块晃动;10)整形角度、整形方式等不对,导致整形效果不佳;11)制件定位孔偏,导致反弹出现;12)需要强压校形的地方没有强压校形。

(2)产品原因:1)产品定义采用高强度钢板,回弹大;2)产品形状容易导致反弹,如U形+V形+Z形+C形结构的纵梁;3)产品拉延深度深,形状复杂;4)产品设计中出现负角,而模具设计过程中没有进行工艺处理或者未发现负角。

实例

如图8a所示,前纵梁后加强板,主要是出现负角,导致即使整形也无法整形到位,同时台阶未加工出来,由于有圆弧形型面,需要分段整形,最好是先整形后修边;或者采用两次拉延后修边,然后侧整形,同时需要对上下两个R角进行侧整形。如图8b所示,主要是前底板纵梁缺少侧整形工艺,未对上下2个R角进行整形导致;

图9 需要强压强校形,成形方向不一

如图9a所示,该处缺乏强压整形,导致翘起反弹,受力不均匀,建议该处单独整形,且台阶深度未加工出来。如图9b所示,该处侧整形整个弧形面采用一次侧整形,导致该处受力不均匀,后序建议单独对圆弧处进行侧整形。在模具设计时,应充分考虑采用高强度钢板的反弹量,留一定的反弹工艺余量,并进行过整形工艺。

如图10所示,模具镶块晃动的产生是由于模具结构设计不合理,解决措施是增加加强板。

图10 模具镶块晃动整改措施

解决方案

针对措施:(1)需要加加强筋的地方加加强筋;(2)模具上下镶块之间研合率差,提高模具的研合率,这是模具正常生产的首要条件;(3)需要加棱线的地方,进行加棱线整形;(4)需要二次深拉延或者过拉延的,尽量采用二次拉延;(5)需要加侧整形工序的加侧整形工艺;(6)整形过程中充分考虑工艺回弹,进行工艺余量处理;(7)选择合适的整形顺序、整形角度、整形方式等,避免一刀切;(8)镦死块镦死,确保模具镶块不悬空和生产过程中晃动;(9)优化模具结构,消除模具的侧向力;(10)确保制件定位孔正确,避免反弹出现;(11)需要强压校形的地方进行强压校形;(12)产品设计中出现负角,首先进行负角的工艺处理,避免出现负角。

避免模具刀块悬空,消除侧向力的产生,是避免反弹产生的必要保证;提升模具的研合率,尽量确保100%的研合率,消除制件与模具的干涉点,是保证制件反弹最小化的必要条件。如前后两序的R角不一致,在后序中强压整形,也导致冲压件跷起变形;冲压件废料刀块与制件干涉,也导致冲压件变形。

拉毛问题的处理

产生原因

(1)模具的硬度不够,导致制件在拉延生产过程中出现拉毛。

(2)模具间隙过紧,导致间隙小于板料的厚度,从而产生拉毛。

(3)模具在生产过程中有杂质,如模具本体出现砂眼,在拉延过程中导致拉伤模具。

(4)制件拉延深度过深,导致模具拉伤。

(5)生产过程中润滑方式不当,导致拉毛。模具在生产过程中,当生产到一定程度时,拉延序会出现发热,严重的会出现冒烟,主要是由于拉延深度过深热量无法释放导致的。

解决措施

(1)模具的硬度不够,进行渗氮处理,或者其他方式的热处理,需要具体问题具体分析。

(2)模具间隙过紧,用油石进行推磨,不能直接用打磨机进行打磨,直到不出现拉毛为止。

(3)模具在生产过程中有杂质,生产前清除杂质,针对砂眼要重新进行补焊等。

(4)针对拉延深,在模具设计过程中尽量降低拉延深度。

(5)生产过程中润滑方式不当,进行恰当的润滑。

当模具镶块之间的拼缝处理不当时,在制件上也会留下细微的拉毛,这种情况下要求模具厂家优化调整,把间隙缩小到最小程度。另外,在模具结构上进行前期优化,也可以避免接缝位置留在不当位置。

二次翻边不平与深拉延拉毛的关系

由于纵梁整体深度深,采用一次拉延直接成形到底,将导致模具发热后出现拉毛、开裂,并影响模具寿命,生产状况不稳定。采取二次拉延,冲压件将出现二次拉延的痕迹,冲压件表面不平整,影响后期的匹配关系,并影响冲压件的外观质量。在决定纵梁的冲压工艺时,到底采用何种冲压工艺,必须在两种工艺中选择适合合理的工艺,根据产品的装配关系和用途进行取舍。

纵梁的制件,在确定冲压工艺时,就要考虑匹配关系。如拉延深度不深,就考虑采用深拉延,一次拉延到位;模具在选择热处理方式时,就要考虑拉毛问题的产生,针对砂眼进行补焊,在制件反弹、起皱等稳定的情况下,选择恰当和适合的方式进行热处理,镀铬处理或者渗氮处理;如拉延深度较深,虽然可以采用一次拉延成形到位,也可采用热处理进行优化,但是批量生产后不可避免出现模具本体发热,并最终导致拉毛问题和开裂的出现,导致批量生产困难。采用深拉延,必须要考虑的是模具钳工能否调试出来及调试出来后模具的批量生产状况。

在选择二次拉延的时候,拉延深度会比较深,已经考虑到一次拉延的困难,成形过程中可能出现开裂、起皱、拉毛,此种情况下就要选择二次拉延。采用二次拉延,主要考虑二次翻边留下的痕迹,如果有匹配关系,就要在选择分型面时进行避让,如分型面无法避让,那么在数据匹配时进行避让,同时进行合理的焊点避让。二次拉延只是降低了深拉延过程中的拉延深度,降低了模具深拉延过程中拉毛和发热的高发率,但是不代表不发生。因此,与一次深拉延一样,必须考虑模具发热和模具本体被拉毛的风险,选择适当的方式进行热处理。

结束语

起皱和开裂问题,如同时出现需要区别对待,一般情况下先解决起皱问题。起皱问题解决后,然后考虑开裂问题。主要从顶杆气垫压力、板料规格大小、模具凸凹模研合率、是否压到底、压机的匹配性、顶杆顶起是否正常,润滑方式是否恰当等方面解决问题,如仍有问题,就必须从吸皱筋、压料筋、加强筋、压机参数、模具结构、冲压工艺、压机条件等方面寻找问题,特别是侧向力的消除。良好的冲压工艺和模具结构,是解决起皱和开裂的首要条件,如没有侧整形工艺,或者整形位置不合理,整形顺序不合理,就无法保证冲压件合格。