等温精锻改善TC6钛合金叶片型面透光度的研究

文/姚泽坤,邹书亮·西北工业大学

胡吉云,耿景东,谭仲刚·贵州航空动力公司叶片分厂

等温精锻改善TC6钛合金叶片型面透光度的研究

文/姚泽坤,邹书亮·西北工业大学

胡吉云,耿景东,谭仲刚·贵州航空动力公司叶片分厂

姚泽坤,教授,博士生导师,主要从事航空难变形材料热成形理论、工艺及组织性能控制,双合金构件的成形技术、异种合金结合界面强韧化机理等方面的研究。

叶片是发动机中最重要的零件之一,由于不同型号叶片榫头与型面体积相差比较悬殊,型面纵向和横向的厚薄不一,不同级叶片的进气边与排气边也存在大小不等的扭角,常规模锻过程中模具与坯料之间的巨大温差和变形程度的不同会引起材料的加工硬化效应大小不一,使叶片锻件各部位残余应力的大小不一。

在锻件冷却和热处理冷却过程中还存在不可避免的温差应力,因此常常导致难变形材料锻造的叶片锻件因形位尺寸超差、内部组织不均匀而报废。如钛合金锻造时,因为其对温度和应变速率敏感,而叶片的型面既薄,又存在扭角,常常造成型面扭曲,各部位的组织和力学性能不均匀,致使它成为常规锻造加工最难保证质量的锻件之一。虽然许多研究者在这方面作了一些研究,但仍难克服加工硬化产生的残余应力叠加冷却过程中产生的温差应力共同导致的叶片的扭曲与翘曲。

等温锻造由于消除了模具与加工坯料之间的温差,又在恒定的材料再结晶温度范围内以极低的变形速度加载,使得变形材料不仅抗力低、塑性高,而且摩擦系数小、流动性好,容易充满模具型槽,最终锻件不仅组织均匀,而且各部位的力学性能一致性好,已广泛应用于航空用钛合金、高温合金、粉末金属等复杂结构件、大尺寸盘形件及叶片的成形。

当等温锻造、等温校正用于锻造叶片锻件时,由于材料的硬化和软化达到平衡状态,消除了加工硬化产生的残余应力,可明显减小型面的扭曲变形,但若加工参数设置不合适,效果仍然不佳。本文研究了某发动机TC6叶片等温锻造、等温校正温度和保压时间,以及真空热处理对叶身型面形位尺寸精度即透光度的影响规律,以寻求型面形位尺寸精度高、组织与性能优良的钛合金叶片生产工艺,并为修模提出定量依据以克服热处理后叶身型面的回弹。

实验过程

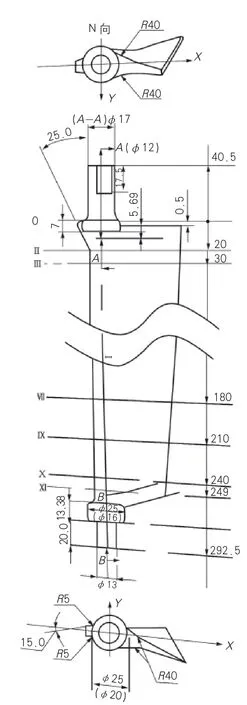

本次实验材料为宝鸡钛业股份公司生产的φ28mmTC6钛合金,锻造叶片形状,各截面位置及尺寸如图1所示,叶片锻件如图2所示,实验方案见表1。实验中模具的加热温度与坯料的加热温度一致,毛坯、预锻件、锻件及校正件在再次加热前过吹砂、涂玻璃润滑剂。锻造成形后,在无穿堂风处悬挂空冷。利用样板先后检测了各编号实验件在等温锻造和切边(工步1)后,及等温校正(工步2)和热处理(工步3)后的型面透光度,检测透光度是在叶片型面各截面的叶盆、叶背上从进气边依次向排气边等距离取1、2、3、4、5点测定。

图1 叶片锻件外形尺寸简图

图2 叶片锻件

实验结果

等温锻造与等温校正的温度为880℃时,略微有点偏低,叶片型面仅在进气边缘处透光值偏大,且叶背的透光值大于叶盆。相对于锻后的叶片而言,校正后的叶片有些截面透光点位置出现偏移。而且,叶盆侧透光点位置从Ⅱ截面→Ⅹ截面沿轴向发生扭转,但透光值均减小,真空热处理后,只有叶背进气边中间Ⅳ、Ⅴ截面透光值回弹超过锻造后的值,透光点位置的变化规律为叶片在叶背侧收缩,在叶盆侧张开,这一情况正好说明叶片型面扭曲确实与冷却过程中存在的温差应力有关。

当等温锻造和等温校正温度均提高到900℃时,从表2中的数据可知,叶背进气边的透光值偏大,但所有截面各点的透光值均比880℃时的小,热处理后仅在靠近大头端部Ⅱ、Ⅲ截面处叶背进气边侧的透光回弹值超过锻造值。

表1 等温精锻TC6钛合金叶片实验方案

由此证明,提高锻造和校正温度有利于位错的回复和晶粒再结晶的进行,进一步消除了变形产生的位错塞积,减小晶格畸变,使热加工后的残余应力降到最小,从而减小叶片型面的扭曲与翘曲。热处理后有些截面测点的透光位置仍偏离于锻造件和校正件相应测点位置,这说明冷却时的温度应力对叶片型面也会造成影响,从数据分析可知,在Ⅱ截面端叶盆是向外张开的,而Ⅹ截面端叶盆是向内收缩的,造成透光位置变化。

等温锻造温度提高至920℃时,其透光值比900℃时的大,特别是第Ⅷ→Ⅹ截面。这是因为锻造温度高,型面一样薄的叶片,其高温强度低,致使其太软,又因为玻璃润滑剂产生一定的粘力,夹钳不能直接取出叶片锻件,必须借助工具撬动毛边。

锻件被取出时,型槽比较深的端头部位相对于型槽比较浅的叶身部位,即在Ⅱ、Ⅲ截面与Ⅸ、Ⅹ截面处容易发生弯扭变形,切边模上又没有设计用于压平形面的叶身型面托块,而切边温度又较高为850℃,致使Z向和X向型面产生弓弯式的变形。等温校正后,除叶背Ⅱ→Ⅴ截面进气边缘点外,型面其余各测点的透光值都得到非常大的改善,值得注意的是那些校正后透光值增大的测点,热处理后的透光值相对校正而言为负,即透光值减小。

继续提高锻造温度至940℃时,同样由于锻件太软,出模困难,从模具型槽撬出锻件并切边后,导致叶身进气边第Ⅷ→Ⅹ截面透光值最大达到0.75mm。虽然,在880℃校正后透光值减小至0.05~0.1mm,分布也较均匀,但热处理后透光值回弹至0.2mm,大于900℃校正时的回弹量,由此可以证明880℃校正温度下,合金变形时产生的位错不能完全恢复。叠加冷却时产生温差应力后,使热处理的叶片型面相对于校正,会产生一个反向翘曲变形。

结束语

众所周知,叶片透光度大小反映的是叶身型面扭曲变形的大小,产生扭曲变形的主要原因有锻件内残留有晶格畸变、位错引起的残余应力,冷却时产生的温差应力,模具设计不当或加工精度低等等。这些应力在叶片各部位的分布情况存在很大差别,当应力释放时就会引起扭曲变形,造成叶片锻件形位尺寸超差。

等温锻造和等温校正之所以能改善叶片型面的透光值,主要是因为等温锻造是在高于再结晶温度下,以非常低的速度加载,金属是以蠕变方式变形,在外力作用下开动的位错有充足的时间通过空位或物质的扩散来消除,即使遇到第二相粒子或三角晶界的阻碍而塞积,但由于温度高,再结晶成核所需的能量容易满足,一旦形核,就消除了位错塞积引起的加工硬化,从而降低或消除了残余应力,叶片采用等温锻造成形也正是看中了这一点。

等温锻造和等温校正虽然可以有效地降低叶片型面的翘曲或扭曲变形,但必须配合一定的辅助工步,因每火次加热都会使钛合金表面产生硬而脆的氧化层,其性质与表层下金属的物理性质相差较大,如不去除,会引起冷却时收缩不均,同样会影响叶身型面的透光值。等温锻造生产效率低,一次性投入成本高,不适合批量大的叶片生产,但适合于叶身细长、型面薄且扭角又大的钛合金叶片,或是常规模锻难以充满的带阻尼台钛合金叶片的生产。