直拉杆臂锻造工艺的分析与模拟

文/王欣芳,陈文琳,杨栋·合肥工业大学材料科学与工程学院

郑明玉·合肥汽车锻件有限公司

直拉杆臂锻造工艺的分析与模拟

文/王欣芳,陈文琳,杨栋·合肥工业大学材料科学与工程学院

郑明玉·合肥汽车锻件有限公司

近年来,随着汽车行业的不断发展,汽车零部件种类也在不断增加。对于需要锻造成形的零件来说,传统的锻造工艺设计方法,坯料计算不准确,工艺参数凭经验确定,金属充填型腔的过程不直观等造成的锻件质量缺陷、锻件成本难以控制,常常需要多次试模才能得到合理的毛坯和制坯工艺。

随着计算机技术的发展,数值模拟技术越来越广泛地应用于工艺过程的设计中。本文以某汽车传动零件直拉杆臂为例,通过工艺计算和数值模拟结合,确定锻造工艺。结果显示,数值模拟结果与实验吻合,确定的工艺合理,给实际生产提供了可靠的依据。

工艺分析

零件参数设置

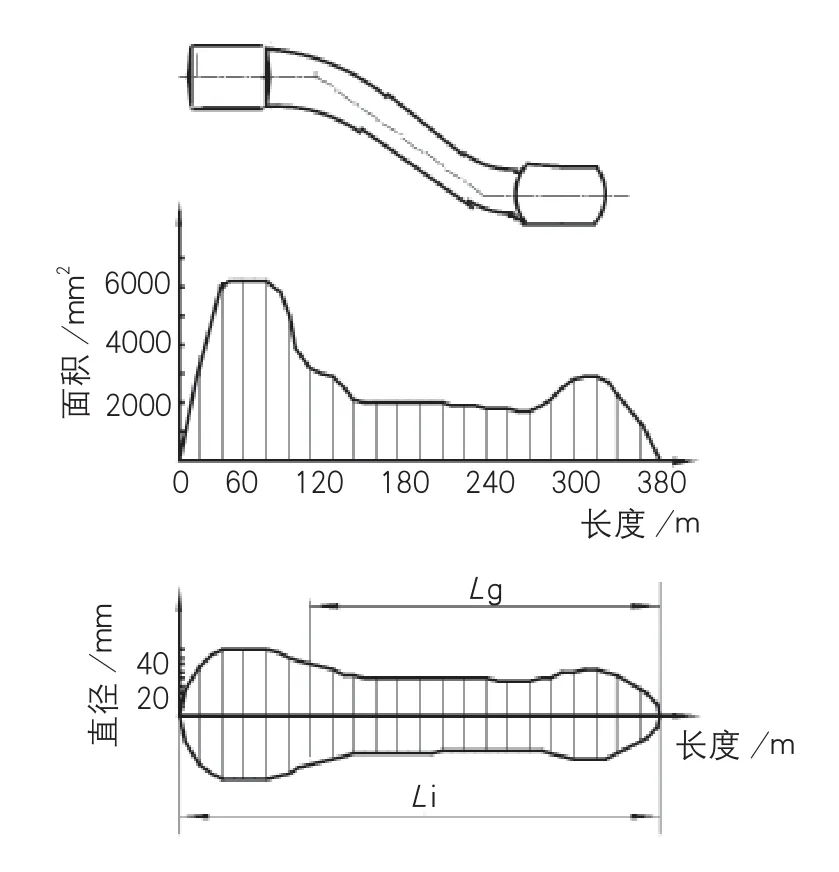

直拉杆臂锻件质量为5.3kg,材料为42CrMo。直拉杆臂总长292.5mm,由大端部、小端部及细长杆部组成,形状为弯曲状态,高度落差为83mm,小头成球形,且直径为64.8mm;锻件沿长度方向截面变化剧烈,大头部难充满,大头部与杆部连接处容易产生折叠。确定分模面由图1所示的三个平面组成,图2为直拉杆臂的三维图。

图1 直拉杆臂锻件图

图2 直拉杆臂三维图

根据图2计算得到如图3所示的直拉杆臂毛坯图。计算毛坯长度取锻件在分模面上的投影长度Lj为330mm,杆部长度Lg为265mm,毛坯平均截面积Am为2780mm2,毛坯平均直径dm为59.6mm,毛坯的最大直径dmax为89mm,毛坯的最小直径dmin为48mm,杆部与头部转接处的直径(又称为拐点处直径dg为59mm。

从计算毛坯图可知大头部金属较多,杆部细长,因此滚挤工步的作用是聚积大头金属,合理分配金属。根据现有的锻件生产条件,采用自由锻制坯,摩擦压力机终锻成形工艺,即该零件采用的锻造工艺为制坯→弯曲→终锻,取截面面积与小头部接近的坯料,利用头部镦粗聚积大头端,拔长工步锻出相应的杆部。

图3 直拉杆臂毛坯图

计算毛坯小头部的最大直径为62mm,考虑烧损和飞边量的计算坯料体积为9.2×105mm3。根据现有规格取坯料直径为65mm,计算值经过圆整后得到坯料规格为φ65mm×260mm,材料利用率为78.4%。

零件模型建立

本次模拟坯料的初始温度为1200℃,定义材料参数、模具与毛坯的接触关系、摩擦系数、模拟参数等。因本次模拟为多道次,为保证其真实性,在计算中采用前一道次的成形结果作为下一道次的毛坯,材料性能及变形尺寸自然继承。图4为直拉杆臂镦头部、拔长杆部、弯曲、终锻的有限元模型。

有限元结果分析

坯料尺寸分析

在锻造过程中,选择一个合适的坯料设计工艺是非常重要的,这样就既保证坯料可以完全充满型腔,又具有最小的锻造力和材料损耗率,是汽车零部件制造商最为关心的问题。图5a所示的是规格为φ65mm×260mm的毛坯终锻充填情况。从图5a中可以看出,上述坯料规格和工艺虽然可以充满型腔,但是小头端飞边较大,飞边分布不均匀,因此,材料利用率有待提高。下面分别选择φ65mm×250mm和φ65mm×240mm两种规格的坯料进行有限元模拟,模拟后终锻型腔的充填结果如图5b、c所示。

图4 有限元模型

图5 不同规格坯料的终锻成形

由图5可知,φ65mm×250mm规格的坯料终锻成形时,模腔基本充满且飞边较均匀。规格为φ65mm×240mm的坯料终锻时飞边较小,且大头部有的地方没有飞边,但是极易出现充不满的情况,生产过程难以控制。

等效应力应变分析

等效应变图是研究金属塑性变形规律的基础。终锻完成后,工件的等效应力分布如图6所示,等效应变分布如图7所示。从图6、7中可以看出,随着坯料尺寸的减小,锻件相应部位的等效应力、应变均有降低。图6a、b中小头部飞边等效应力差别较大,这是因为图6a中小头部飞边充满,应力增大。两者的等效应力主要集中在杆部与头部的过渡区。

图6 等效应力分布

根据终锻成形时等效应变的分布,大应变区也集中在杆部与头部过渡区及飞边部分,模具型腔的圆角部分变形也很剧烈,其他部分的等效应变较小。这是因为杆部与头部的过渡部分有头部多余的金属溢出,而过渡区所需金属较少,当金属已完全充满型腔时,多余金属溢出到飞边部位,金属流动加大,其应变力变大。图7a、b中等效应变在杆部飞边部分相差很大。这是因为图7a中金属向杆部飞边部分流动较多,变形更为剧烈。

图7 等效应变分布

成形载荷分析

由有限元模型得到的终锻成形载荷——时间曲线如图8所示。从图8中可以看出,规格为φ65mm×250mm的坯料成形载荷约为13600kN,φ65mm×260mm的坯料成形载荷为19800kN。模具受到的载荷降低,设备的力能输出也降低,节约了能源,同时也提高了模具寿命。开始时载荷较小且增长缓慢,到后阶段载荷上升的速度加快,这主要是由于金属充满模膛后,多余金属由桥口流出,阻力急剧增大造成的。

图8 终锻载荷——时间曲线

综上所述,采用φ65mm×250mm的坯料最优,其材料利用率高达81.5%,同时终锻力较低,为13600kN,模具受到的载荷降低,设备的力能输出也降低,节约了能源,提高了模具寿命,应力分布均匀。

模拟结果验证

取φ65mm×250mm规格的坯料,利用中频感应加热炉加热至1200℃,在自由锻锤上镦头部、拔杆部,最后在摩擦压力机上进行弯曲和终锻成形,成形条件与数值模拟条件基本相同。最终得到的锻件如图9a所示,图9b为终锻件飞边实物图,与模拟结果(图9c)基本吻合。经检验,锻件符合产品质量要求。

图9 生产实践与模拟结果的对比

结束语

直拉杆臂零件并不复杂,但有长轴类零件的显著特点,合理的坯料尺寸可以提高材料的利用率,减少材料消耗,同时降低模具负载,有利于延长模具寿命。通过数值模拟与理论计算相结合,采用有限元方法对直拉杆臂锻件锻造工艺进行分析,可以直观地观察金属的成形过程,有效缩短工艺计算的时间,降低成本,减少试模次数,对生产有一定的指导意义。