等温锻造成形技术的研究与应用

文/付传锋·南车戚墅堰机车车辆工艺研究所有限公司

胡亚民·重庆理工大学材料学院

刘艳雄·武汉理工大学汽车学院

等温锻造成形技术的研究与应用

文/付传锋·南车戚墅堰机车车辆工艺研究所有限公司

胡亚民·重庆理工大学材料学院

刘艳雄·武汉理工大学汽车学院

付传锋,工程师,主要从事中大型模锻件成形过程研究及其产品开发。

等温锻造技术特点

等温锻造是指在锻造时把模具加热到与坯料变形温度相同或相近的温度,在较低的应变速率下,使热坯料与模具温度基本保持不变的一种锻造方法。等温锻造可以在很宽的温度、速度范围内及坯料的任一原始组织状态下进行。等温锻造时坯料的始锻温度要低于终锻温度,因为在锻造过程中由于变形的热效应,其温度还会升高。

近等温锻造技术可以适当降低模具温度,严格控制模具与坯料之间的温度梯度,促进晶界间隙相在整个成形过程中充分、合理析出,控制锻件晶粒大小,既能保证坯料很好地充填模膛,又可以提高锻件性能,降低生产成本。综上所述,等温锻造与普通锻造相比,具有如下优势:

⑴等温锻造所需的变形抗力较小,可使用功率较小的设备成形较大轮廓尺寸和形状复杂的高精度锻件。

⑵等温锻造的软化过程比较充分、变形速率较低,能使锻件内部的微小裂纹愈合。

⑶等温锻造能够模锻出有小模锻斜度或无模锻斜度的锻件、有明显阶梯截面的锻件、过渡半径较小的锻件和小切削加工余量的锻件。

⑷等温锻造减小了坯料变形温度的波动,使锻件体内及表层温度均匀,使锻件内部组织性能良好。

⑸等温锻造降低了锻件的残余应力,减少了锻件在冷却和热处理时的变形量。

⑹等温锻造使用润滑玻璃涂层,降低了坯料变形温度,减小了热金属与周围介质的相互作用,使氧化皮和其他缺陷层的厚度变薄,提升了锻件表面质量。

钛合金锻件的等温锻造

钛合金的比强度高、耐热和耐腐蚀性能良好,但钛合金比较昂贵,机加工也比较困难。采用普通锻造过程,锻件组织不均匀,变形抗力大,而且钛合金的锻造温度范围窄,变形抗力受变形速率、变形温度的影响比较大。等温锻造钛合金具有材料利用率高、锻件组织均匀、锻造所需设备吨位小等优点。

20世纪80年代末,西北工业大学、北京航空材料研究院、安大锻造厂、黎阳航空发动机公司共同进行双性能压气机盘的研究,探索出用形变热处理制坯与普通模锻(或等温模锻)相结合的方法成功锻出某发动机TC11钛合金双性能压气机盘。

航空发动机用的TC4合金喷嘴壳体,采用常规模锻需要经集聚、弯头、成形、切边等工步。上海钢铁研究所采用等温超塑性模锻,在YA71-500型500t塑料制品液压机上闭式模锻一次成形,坯料尺寸为23mm×60mm×80mm。该所还成功等温精锻成功Ti-1023合金飞机腹鳍接头,锻件质量只有8kg,单边加工余量为2.5mm,最小脱模角在0°~3°之间,大大提高了材料利用率。

为了测试TC4等温锻件的性质,1/3缩比原锻件做实验,实验中TC4钛合金坯料由机械加工制取,坯料涂覆FR6型玻璃润滑剂,在箱式电阻炉中加热至950℃。模具用工频感应加热装置加热到950℃,保温20min后涂覆FR6型玻璃润滑剂,模具材料为K3高温合金。在THP10-630型锻造液压机(工作行程速度为0.1mm/s)上等温锻造出TC4钛合金接头件样件,该模锻件充填饱满,经超声波探伤未发现超标缺陷。

TA15钛合金支臂属于高筋薄腹板件(腹板厚为2.5mm),筋部比较窄,在4.5~5.5mm之间,筋部及腹部不进行机加工,锻件在出模及热处理时容易产生变形,成形难度大。TA15钛合金塑性差,其相变点为990℃,锻造过程中,模膛表面局部实际承受的工作压力往往比锻件材料的流动应力大。为了实现近等温锻造,模具材料采用K403镍基铸造高温合金,该材料在700~1000℃下具有良好的高温强度、高温耐磨性及抗氧化能力。

Ti-1023合金(即Ti-10V-ZFe-3Al合金)是近β钛合金的一个典型代表,它具有优良的加工性能和淬透性。西北工业大学与陕西宏远航空锻造有限公司共同锻造出了最小腹板处厚度为2.5mm,最小圆角半径为1.5mm,无外拔模斜度,内拔模斜度为1.5°,尺寸公差在±0.3mm之间,不加工面超过整体表面70%,表面粗糙度Ra在0.4~3.2μm之间,少量配合面的加工余量在1~3mm之间的锻件。等温锻造和自由锻造相比,其机加工量减少了90%,机加工周期从45天缩短为5天。

钛合金锻件等温锻造前采用的工艺过程为:下料→加热→自由锻制坯→退火→锻坯粗加工→加热→预锻→退火→铣飞边→涂玻璃润滑剂→加热→近等温锻造加工。

近等温锻造的具体工艺过程为:

⑴坯料。涂润滑剂→干燥→加热→保温。

⑵模具。涂润滑剂→加热→保温。

⑶加热坯料→装入保温模具→锻造→脱模→锻件冷却→清理→检验。

高温合金锻件的等温锻造

高温合金与其他黑色金属及合金相比,锻造生产过程中突出的问题是塑性变形困难,主要表现在以下6点:

⑴塑性低,必须严格控制变形温度和每火次的变形量。

⑵变形抗力高,应加强坯料和模具的润滑。

⑶对应变速率敏感,锻压设备尽量选择液压机、机械压力机和螺旋压力机。

⑷锻造温度范围窄,需要增加锻造火次。

⑸热导率低,加热速度较慢。

⑹再结晶温度高、结晶速度慢。

IN718合金在6300kN液压机上进行近等温锻造,模具温度为920℃。近等温锻造后固溶+双时效热处理规范为:小于700℃入炉,温升至850℃保温1h,再升至950℃保温1h,空冷;720℃保温8h,然后以50℃/h降至620℃保温8h,空冷。IN718合金平均晶粒直径随成形温度增加而增大,间隙相由短棒状转向针状,分散程度明显降低。IN718合金在3种不同温度下变形的力学性能见表1,其在980℃变形后的塑性性能最好,但屈服强度低于其他两种温度。由1060℃近等温变形后的显微组织可知,间隙相完全以针状形态存在于晶界处,容易导致塑性性能偏低。

表1 IN718合金经不同温度近等温变形的力学性能

GH4720Li合金的主要强化相γ′数量高达40%左右,具有优异的高温力学性能和较高的使用温度,主要用于制造航空发动机750℃以下使用的高性能涡轮盘锻件,也可应用到新一代战略导弹和大推力火箭发动机动力装置中。GH4720Li合金坯料经高温均匀化处理后,采用复合软包套在20MN快锻机上进行保温锻造开坯,锻成表面品质良好的φ130mm的棒材。

由变形温度和变形量对GH4720Li合金组织的影响可知,该合金组织对温度和变形量非常敏感,即1100℃变形时再结晶不充分,变形抗力较大;1150℃变形时再结晶不再受γ′的钉扎,从而长大,除温度之外,变形量对再结晶的影响也比较明显,变形量越大,再结晶越充分。相比而言,1130℃是较合适的变形温度,该温度下变形量达到70%时,可得到均匀的等轴细晶组织。

实验中坯料尺寸为φ100mm×250mm,锻造温度为1130℃,锻造加载速度为9mm/s,锻造设备为5MN液压机。等温锻造通过上下模具外安装感应加热衬套实现加热。等温锻造出的整个盘件晶粒细小均匀,晶粒度达到要求的ASTM8级或者更细,表面品质良好。

镁合金锻件的等温锻造

镁合金等温锻造的温度范围比较窄,但是其导热系数却大约是钢的两倍。锻造时如果模具温度低,镁合金坯料降温快,塑性降低,变形抗力增大,变形率低,变形过程中坯料易形成裂纹甚至开裂,所以镁合金一般采用等温锻造。等温锻造时,一般把加热到略高于锻造温度的镁合金坯料置入加热到锻造温度的模腔里,并使热毛坯和模具温度基本保持不变;或将模具加热到稍高于锻造温度,再把室温下的镁合金坯料置入模腔,加热到锻造温度,并保温一定时间,施加适当压力,保压一定时间,使毛坯以低应变速率变形。

在YAW-500kN微机控制电液伺服压力机上,利用等温复合挤压成形过程(挤压温度为350℃,加载速度为0.1mm/s,润滑剂为SW/TM),成功试制出符合设计要求的AZ31B镁合金电动螺丝刀套筒挤压件,如图1所示。为了简化实验设备和降低成本,设计了如图2所示的镁合金等温锻造装置,将镁合金坯料放在模具里直接加热,模膛就是炉膛。

图1 镁合金电动螺丝刀套筒挤压件

图2 镁合金等温锻造模具简图

随着现代汽车对节能减排要求的不断推进及车辆轻量化的发展要求,用镁合金轮毂取代铝合金轮毂已成为一种发展趋势。某型号汽车轮毂锻件示意图如图3所示,轮辐表面有凹槽及通孔,轮辋形状类似于变截面双杯形,壁厚较薄且孔深较大。该轮毂成形过程分为挤压和胀形两部分,由于变形程度很大,需要通过正挤压和复合挤压工序实现成形。成形过程路线为:下料→正挤压→复合挤压→胀形→机加工连皮及余料→热处理及表面处理,工序简图如图4所示。

通过等温挤压与胀形生产镁合金轮毂的实验,确定了挤压—胀形成形过程的参数:坯料加热及模具预热温度均在350~400℃之间,挤压加载速度为0.2mm/s,胀形坯料及模具温度均在200~250℃之间。采用此挤压技术参数成形出表面品质良好的镁合金轮毂。铸态试样的抗拉强度Rm、屈服强度Rp0.2及伸长率A分别为229.7MPa、101.5MPa和9.1%;成形样件轮辋部位相应的抗拉强度Rm、屈服强度Rp0.2及伸长率A分别为338.4MPa、190MPa和14.1%,相对于铸态试样,其性能有较大提高。

图3 轮毂锻件示意图

图4 工序简图

铝合金锻件的等温锻造

国内铝合金等温锻造较多地应用在小型复杂锻件的成形上,也有少数应用于大、中型锻件,如飞机整体框架、起落架外筒等。LC4铝合金接头等温锻精锻件在3150kN液压机上等温锻造成形。该设备活动横梁速度在0.5~2.0mm/s之间,模具材料为5CrMnMo。采用水基石墨润滑,精确制备坯料,三火次成形。

锻件轮廓尺寸为191mm×123mm×83mm,质量为0.93kg。锻件四周无拔模斜度,内拔模斜度为1.5°;最小圆角半径为2mm,典型筋宽为5mm,筋的最大高宽比为12∶1。锻件底面为双曲面形状,沿长度方向形状差异很大,尤其大头两侧的凸耳成形更为困难。锻件成形后,仅需在内腔顶部钻孔,小头杆部中心铣削一通槽,其余大部分为不加工面。

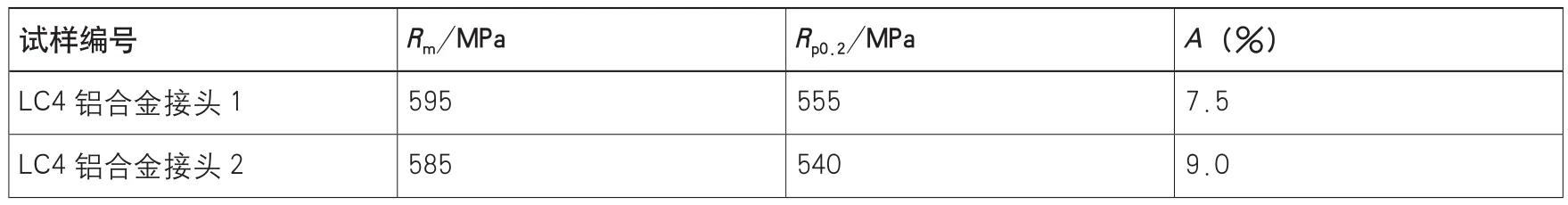

采用等温锻造后,机加工周期由5天减为1天;生产成本由1780元减为711元,高低倍组织检验的技术要求Rm≥510MPa、Rp0.2≥430MPa、A≥6%,检测结果表明,锻件晶粒细小均匀,金属流线合理,力学性能优异,具体结果见表2。

机匣体是一种几何尺寸复杂的长轴类锻件,坯料材料为7A04铝合金。机匣体沿长度方向为深度不同的槽形截面,用棒状坯料模锻成形时,金属沿长度方向的变形很小,主要是各横截面发生变形,机匣体两端的槽形截面为反挤压成形,而下面有凸起的部位是具有正挤和反挤的复合挤压成形。

机匣体锻件采用的生产流程为:下料→车外圆和两端面→一次加热(坯料加热至(420±10)℃,保温1.5h;模具加热到(380±10)℃,保温4h)→镦头制坯(镦头模的温度加热到(380±10)℃,保温4h)→修边→二次加热(坯料加热至(420±10)℃,保温1.5h;模具预热到(400±10)℃,保温4h)→预成形→修边→三次加热(坯料加热至(420±10)℃,保温1.5h;模具预热到(400±10)℃,保温4h)→终成形(8000kN液压机)→切边→表面清理→整形→检验。机匣体锻件工序简图如图5所示。

表2 等温精锻件的拉伸力学性能

结束语

随着航空航天事业及其技术要求的不断发展,为了降低整机质量,提高关键零件可靠性,简化装配制造过程和工序,对锻件高温力学和物理性能、抗腐蚀性能、轻量化、材料利用率、能源节约等要求也大幅提高。钛合金、高温合金等难变形材料及镁合金的用量越来越多,等温锻造成形技术虽然在我国得到了很好的应用,但其应用过程中也面临如下需要进一步研究和解决的问题。

图5 机匣体锻件工序简图

⑴开展低成本等温锻造模具材料方面的研究,使其锻造温度在1100℃以上时也具有良好的高温强度和塑性,优良的抗氧化性能和抗热疲劳性能。

⑵研究真空或保护气氛下的等温锻造,以适应高温合金、特种新材料在更高温度下的等温成形。

⑶开发和推广近等温锻造技术,即坯料和模具温度一致,加载速度和普通模锻一样,但变形抗力比普通模锻低60%~70%,提高了生产效率。

⑷开发大型整体结构件的等温锻造,满足其内部结构复杂、强度高、韧性高的要求。

⑸研制新型润滑防护材料,使玻璃润滑剂高温时釉化效果好,具有耐烧、抗氧化性强、工作时间长等特点。