冲切复合加工技术在钣金加工中的应用

一拖(洛阳)建筑机械有限公司 (河南 471009) 穆秀玲 杨振军

近年来,各种复合加工下料设备得到越来越多机械制造企业的使用和关注,其中冲压切割(以下简称冲切)复合加工技术是将板材冷冲压与热切割加工技术合二为一,在汽车、煤机、工程机械等行业中已有部分企业使用这类设备。

我公司引进的美国麦格菲公司的维特尼3400XP数控等离子冲压切割复合加工中心(以下简称冲切复合加工中心)就是一台将现代化数控技术与等离子切割技术和液压冲压、卸料技术相结合的先进的全自动化复合下料设备,如图1所示,该设备可在一块钢板上一次完成各种零件的冲孔、钻孔、攻螺纹沉孔、冲窝等成形加工和各种形状的内、外轮廓的切割,减少了单一火焰、等离子或激光切割下料因不能完全切割而必须经过下道工序进行的二次加工,从而减少了工艺流程,提高了下料效率,缩短了零件周转周期,同时切割质量完全达到了焊接结构件无需再加工的程度。下面结合冲切复合加工中心在我公司钣金下料中的应用,简单介绍冲切复合设备的使用性能特点、生产工艺以及所体现的加工性能优势。

图1 维特尼3400XP数控等离子冲切复合加工中心

1.冲切复合加工中心设备主要性能特点

(1)加工范围广、下料精度高 该设备可对低碳钢、低合金钢、不锈钢、铝等有色金属材料下料加工,等离子切割板材尺寸为1500×3000mm,冲孔钢板最大厚度为12.7mm,最大冲孔直径达127mm(6mm厚钢板);自动液压冲制完成各种尺寸的圆孔、腰型孔、长方孔、方孔以及沉孔、冲窝、百叶窗等成形加工,并且可自动进行长孔的连续冲制(简称步冲);切割精度±0.50mm,表面粗糙度达Ra=12.5μm,切口宽度<2.5mm,切割面斜度≤2°,切割边无浮渣。

(2)自动化程度高 设备采用了SigmaNEST Punch Basic数控编程系统,具有绘图、CAD文件转换、自动套料和程序自动生成和嵌套程序等功能;具有自动导轨换刀、自动装夹、自动冲切、小零件自动卸料等全自动化生产过程。

(3)材料利用率高 重定位功能避免了料夹部分材料的浪费,使板材得以充分利用。

(4)智能化程度高 冲切复合加工中心是将冲压和切割合为一体,集多种运动自动识别、检测、反馈控制于一身。在冲制方面集冲模库自动识别控制、压力自动检测控制、冲头和凹模协同运动控制于一体;在切割方面集切割工艺参数库控制、气体压力和流量自动设置控制、切割高度控制、工件运动控制、自动落料、分捡料控制于一体;冲孔和切割的过渡切换更是集冲切自动识别控制、精确自动定位控制于一体。

(5)无需重新定位 采用切割头固定式设计,利用板材移动实现冲孔和切割,机械结构相对简单,不需要交换工作台,不需要板材重新定位。

(6)复合加工的优势 冲切复合加工中心与单一等离子或激光切割设备相比较,两者切割过程是不同的。单一切割设备是一个零件由内到外完全切割完成后再进行下一个零件的单一切割。而复合加工中心是先完成所有孔的冲制(包括零件上必须冲制的孔和等离子切割起割孔)、加工、成形,然后按照程序自动寻位,再按照一个零件的原则由内到外,完成每个零件的切割。复合加工过程如下:装载程序→夹钳设定→模具设定→割炬设定→装载板材→冲孔、加工、成形→切割→零件落料。

(7)冲切复合加工中心刚性和稳定性好 冲切复合加工一方面要满足机床在传动和运动切割方面的要求;另一方面还要考虑在冲制各种孔的过程中,连续作用于在板材上的冲裁力,由于设备的刚性和稳定性好,故冲切完成后没有出现板材的变形和切割精度降低现象。

(8)具备灰尘收集 由于等离子切割过程会产生大量热的金属粉末和烟雾,所以设备具有灰尘收集功能。

2.冲切复合加工中心在实际生产中的应用举例和工艺分析

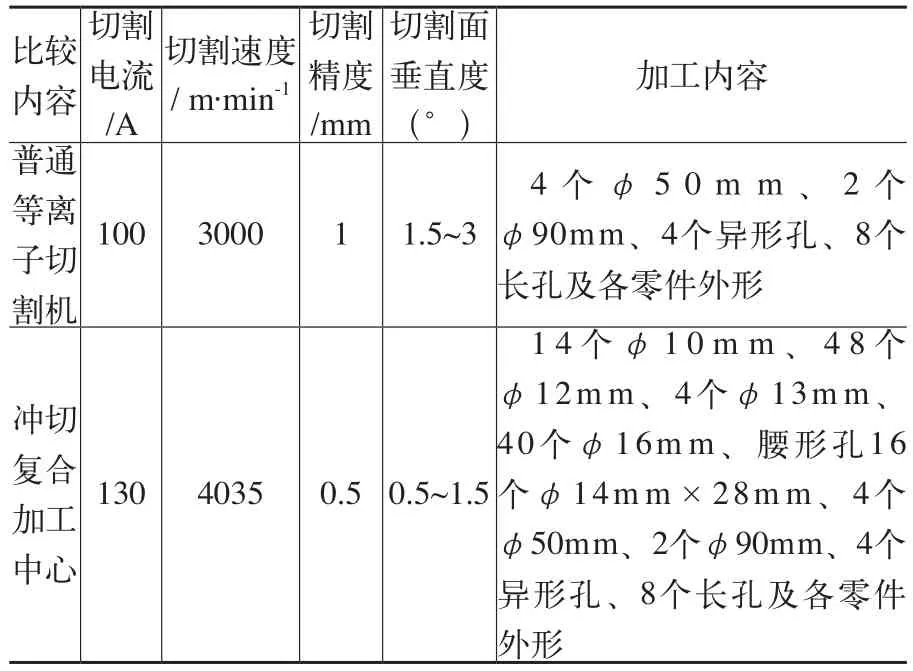

(1)应用实例 现以公司某个产品板材6mm的零件为例,分析分别采用数控普通等离子切割机下料和冲切复合加工中心下料工艺的不同。下料板材备料尺寸为3000mm×1500mm,板材厚度6mm,材质为Q235B,一张板材上套有10种34个零件。图2为等离子冲切加工中心组合套料,主要加工内容有圆孔14个φ10mm、48个φ12mm、4个φ13mm、40个φ16mm、腰型孔16个φ14mm×28mm、4个φ50mm、2个φ90mm、4个异型孔、8个长孔及各个零件的外形(包括缺口)。两种设备选择的切割参数、切割下料精度以及切割内容是完全不同的(见表1),采用普通等离子切割机下料,其中14个φ10mm、48个φ12mm、4个φ13mm、40个φ16mm、腰形孔16个φ14mm×28mm等孔不能切割,需要转运到机加工完成,而冲切复合加工中心一次上料冲切完成所有孔的加工,切割质量好,切割效率高。

图2 6 mm板材零件冲切复合加工中心组合套料

表1 普通等离子切割机和冲切复合加工中心切割工艺切割参数、精度、加工内容比较

(2)综合工艺参数 通过对普通等离子切割和冲切复合加工中心工艺分析,可以得出两者在切割同等板厚的情况下综合工艺参数的不同,如表2所示。

表2 普通等离子切割机与冲切复合加工中心切割同等厚度板材综合参数比较

(3)效果比较 通过两者加工工艺内容的分析和综合参数的比较,可以看到冲切复合加工中心相对普通等离子切割机,零件的加工周转周期缩短,生产成本降低,产生的经济效益显著提高。如图3所示为两者生产周期时间、生产成本、产生的利润的比较。

图3

3.复合加工中心性能优势

(1)零件的加工速度最快,生产效率高 加工中心的冲孔和成形的速度比用等离子和激光切割快,其冲孔时间一次少于1s;先进的等离子切割技术切割零件轮廓速度比激光和水刀切割要快,可获得高的切割效率和高的切割质量;冲压和等离子切割的复合加工,使得零件多道工序的加工可通过单一操作来完成,省去了机加工和转运时间,缩短了零件的加工周期,大幅度提高了生产效率。

(2)零件的加工质量高 加工中心冲孔质量与钻削质量相同,冲孔精度高,变形小;其切割质量可与激光切割媲美,切口角小,没有毛刺,无须清渣和去除毛刺,不存在激光切割时一些孔未完全切割完成,需要二次钻孔、镗洗孔或锻打来去除废料和零件的现象,所冲的孔没有切割缺陷和剪切、挤压圆角和变形等缺陷。

(3)加工能力强 加工中心除具有冲孔、切割能力外,还具有沉孔、花纹板、百叶窗等成形加工以及钻孔、攻螺纹的加工功能,对于特殊形状的零件还可以专业定制。

(4)加工成本分析 加工中心加工零件的成本低于激光、等离子、水刀等设备的加工。由于在加工中心上一次操作可完成加工零件的多道工序以及相同板厚的数十种零件的加工,且加工速度快,所用时间显著减少,加工效率高,单位时间内生产的零件数量增多。因此,加工中心所需劳动成本、设备运行费用、每个零件的投资成本与其他加工工艺相比都低;另外,零件内部各种形状的孔由冲压完成,切割时的预穿孔也采用冲压完成,这样极大减少了割嘴等易损件的损耗,提高了易损件的寿命,同时减少了机加工生产成本,大大降低了零件的制作成本。

(5)提高材料的利用率 采用专业的编程软件,使得组合套料更加合理和高效,在3000mm×1500mm板材上自动或手工最大限度的完成各种零件的合理套排料件,极大地提高材料的利用率。

4.复合冲切加工未来发展趋势

在现代生产中,生产经营追求高质量、高效率、低成本的生产模式。复合加工下料作为第一道工序,其发展趋势是必然。

(1)高精度、高速度、高效率 冲切复合切割技术一般是等离子或激光与冲压或钻削的复合加工,等离子在切割时,切割会形成V形口,对于小孔则切割质量不好,会影响加工精度;而激光切割质量好于等离子,但是切割速度相对比较慢,复合加工中心在切割精度和速度上有待提高。

(2)高智能化 可以节省人力,提高效率,改善切割环境。复合冲切加工中心发展方向是能借助机器人实现自动上料夹和换料夹、自动安装卸载冲头及钻头和丝锥等装置、自动上下料、自动落料、废料和工件自动分类、自动运输小车自动运料的全自动化的生产过程。

(3)柔性化 柔性化是指适应加工对象的能力,冲切复合加工不但能冲切普通碳钢,还可以切割不锈钢、铜、铝等以及一些其他和合金金属。同时冲制的形状更广泛,质量会更好。

(4)自动诊断、自动修复功能 冲切复合加工利用CNC系统的内部装置实现加工过程的诊断、检查。一旦出现故障,立即报警,CRT提示故障原因,同时能利用CNC智能诊断系统进行故障分析、修复并解决错误,实现继续切割的能力。这样可以节省操作人员寻找错误及调试机床的时间和精力,也可以减少由于技术人员的技术能力不足带来的不必要错误,更是实现无人化操作的前提。