贯流机冷却锥部件的制作工艺

浙江富春江水电设备股份有限公司 (杭州 311504) 刘莉红 张 玲 戴方勇

1.概述

灯泡贯流式水轮发电机组中采用二次冷却方式的发电机,需要设置冷却锥部件,冷却锥的上游侧与灯泡头法兰相连,下游侧与定子外壳通过法兰相连,其作用是带走电磁转换以及轴承旋转产生的热量和风机产生的热量。冷却锥由两个圆锥台套合在一起,它们之间设计有很多根方形的隔板(水腔隔板),隔板与内外锥台形成封闭的水腔,通过水的流动带走机组运行过程中产生的热量,达到让发电机及其辅助设备在其内安全运行的目的。

冷却锥在制作过程中存在两大难点:一是复合钢板的对接焊缝,二是水腔隔板的制作。以下就这两大难点分别提出我公司一些制作经验,仅供大家分享。

2.复合钢板的对接焊

冷却锥的外圆锥套为了在提高耐蚀性和抗磨性的同时节省材料成本,选用复合钢板制作,复合钢板材料牌号为SS400/Sus304L,规格为R1(t14/2),不锈钢复合钢板的焊接性比较复杂,若覆层材质选用不当或焊接工艺不正确,前者将导致其耐蚀性降低,后者则会导致焊接裂纹和焊缝的耐蚀性下降。

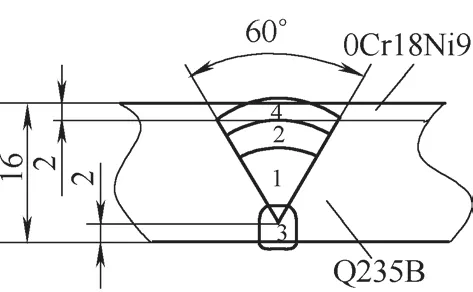

我公司在复合钢板焊接中,做了如下工艺评定。复合钢板对接时,接头形式及焊接顺序如图1所示。立焊第1、2道后,用碳弧气刨清根后焊接第3、4道。 电源极性为直流反接, 焊丝为φ1.2mm,焊丝干伸长15~20mm,采用CO2气体保护焊,气体流量18~20L/min,层间温度不锈钢最高100℃,碳钢最高250℃。 工艺评定采用的焊接参数如表1所示。

图1 工艺评定接头形式及焊接顺序

表1 焊接参数

试板焊接后,按照ASME标准制备试样,共制作2根拉伸,4根侧弯,焊接工艺评定合格的接头力学性能如表2所示。

表2 焊接接头力学性能试验结果

由表2可知,焊接接头的力学性能优于母材,达到预期目标, 根据ASME标准判定TFW—309L和TWE—711,焊材用CO2气体保护焊焊接SS400/Sus304L复合钢板所获取的接头力学性能合格, 满足了使用性能要求。

3.水腔隔板制作

冷却锥上的水腔隔板数量多,单件制作过程繁琐且工作量大,为缩短制作周期、降低制作成本、提高生产效率,我们对冷却锥水腔隔板下料与组装工艺进行改进。

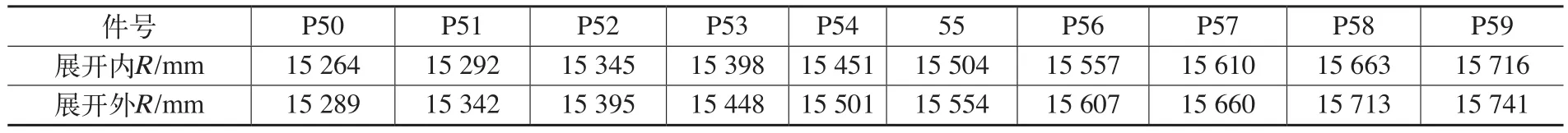

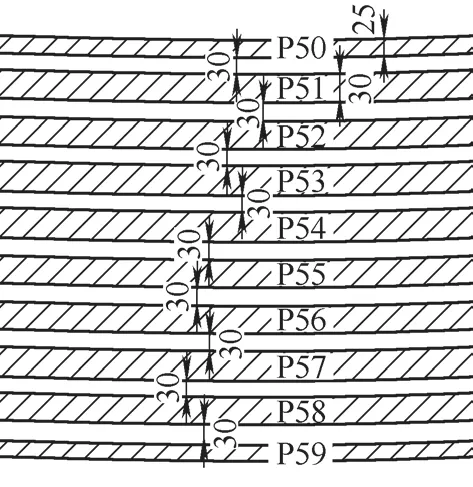

由于水腔隔板的展开半径大(苍溪机组的最小展开半径14 000mm,株溪口机组的最小展开半径为12 479mm),所以株溪口水腔隔板制作时所处位置半径均不相同,根据不同位置的半径下料、卷制成形,工序繁琐(见图2)。苍溪机组制作时,连体断点下料将两条割缝合并为一条割缝,并且下料后标识清楚、统一、整齐划一,省掉整理下料件和反复做标记的时间(见图3)。

图2 单件下料单件矫形 (矫形工作量大)

图3 整体下料整体卷板(卷制即可成形,不用矫形)

下面以苍溪机组的冷却锥部件上的水腔隔板为例,具体讲解水腔隔板如何整体制作。

(1)制作原理 由于水腔隔板展开半径大(15 000mm左右),在展开半径尺寸相差1000mm的情况下,对成形尺寸影响不大。只要在参与整体组装时稍微使用外力即可按图示尺寸组装到位。

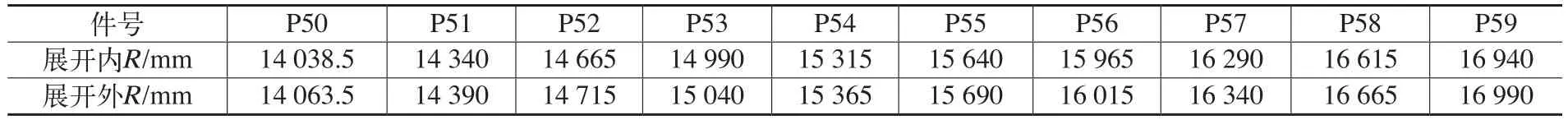

苍溪冷却锥水腔隔板的理论展开半径从小往大如表3所示。

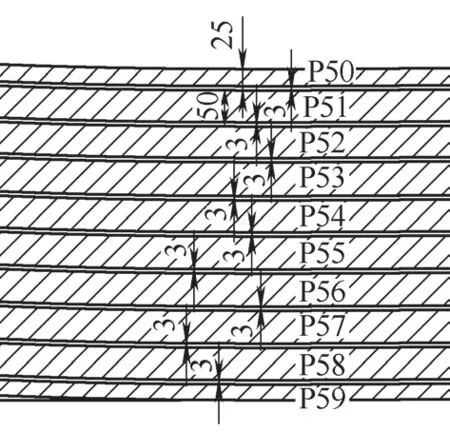

调整原则为,以P54的展开外半径15 365mm、P55的展开内半径15 640mm为基准,往中间靠136mm。也就是说P54的内外半径展开长均加大136 mm, P55 的内外展开半径均减小136mm,然后P56~P59均以P55为基准,半径逐次分别加53mm;P50~P53均以P54 为基准,半径逐次分别减53mm(其中50mm是隔板的宽度,3 mm是数控切割的切割缝),调整后下料展开半径尺寸从小到大如表4所示。

(2)单件制作与整体制作的对比 单件制作的缺点:①板料与板料之间的最小减隙为30mm(数控切割缝尺寸),且板料与板料之间有两条切割缝,需要数控割两次,如图4所示。②单件下料由于数控切割缝大,板料损耗大。③由于水腔隔板数量多,单件下料的话,需要逐一清渣、标识,工作量大且容易丢失。④水腔隔板数量多,单件卷压成形需要的卷制时间长。另外由于宽度太窄(单条宽度为50mm ),卷制过程中容易扭曲。卷制后矫形工作量大。⑤水腔隔板参与整体组装时,由于单件尺寸扭曲,即使矫形后扭曲现象有所改善,但组装时仍需要较大外力才能按图组装到位,故辅助搭板使用量大,取出后留下的焊瘤多,如图5所示。

表3

表4

整体制作的优点:①板料与板料之间的间隙仅需3mm就可以了,且板料与板料之间只需要一条切割缝,数控割一次即可,相对单件下料能提高工作效率,如图6所示。②整体下料,数控切割缝小,需要的板料尺寸小。相对单件下料大大提高了板材利用率。③整体下料的话能统一进行标识,并且由于割缝少,铲磨清渣时间少,节省劳动时间,提高工作效率,由于是一个整体,不会造成单件遗失。④整体下料,整体卷板成形,不容易扭曲,卷制后不用矫形,且卷板用时和单个隔板卷制的用时一样。⑤水腔隔板整体卷制成形后,只需将每块隔板单独隔开,即可参与整体组装, 且由于卷制尺寸好,无须太大外力,就可按图组装到位,锥板上需要加搭板和千斤顶的地方可以减少很多,这样就大大减少了组装后的焊疤打磨工作量,如图7所示。

图4 (板料与板料之间的间隙30mm)

图5 单件制作状态下的隔板组装

图6 (板料与板料之间的间隙3mm)

图7 整体制作状态下的隔板组装

对比以上单件下料与整体下料的优缺点发现,以整体方式下料的方法不仅在下料方面大大节省下料切割时间,提高劳动效率,而且节省了钢板,提高原材料利用率。在卷制成形和组装过程中更是节省了劳动时间和工作量,缩短制作周期,降低了生产成本。

4.结语

通过以上对不锈钢复合钢板焊接的分析研究以及水腔隔板制作过程方法的介绍,为今后贯流机上冷却锥的制作提供了参考价值,具有一定的经济效益和社会效益。