Sb变质对A356铝合金组织及性能的影响

长城汽车股份有限公司顺平分公司 (河北保定 072250) 刘金永 李 磊

铸造铝合金具有优良的铸造性能,较高的强度、韧性,以及良好的抗疲劳性能和耐腐蚀性能。在所有铝合金铸件中,Al-Si合金铸件占80%以上。由于Al-Si合金含Si量较高,在铸态下初生 α( Al)枝晶较粗大,且分布不均匀,共晶硅以针片状存在针状及粗片状的硅形态,严重制约铝合金性能发挥。变质作为一种改变硅形态的方法在实际生产中得到广泛应用,通过变质可使Al-Si合金性能大幅度提高。

锑不仅有良好的变质长效性和重熔稳定性,不会对设备和环境造成污染,还能有效地细化晶粒,

较好地抑制铝合金吸气,减小产生针孔的倾向,可显著提高铝合金的力学性能。本文采用锑作为变质剂,同时验证了不同的添加量及热处理工艺对A356铝合金组织和性能的影响。

1.试验方法

(1)试样制备 试验用A356铝合金的化学成分:wSi=7.12 % 、wMg= 0.35% 、wTi= 0.17% 、wFe=0.12%,余量 Al。锑添加形式为AlSb5,在2.5t反射式熔化炉内熔炼铝合金锭,锑含量(质量分数)分别为0.1%、0.15%、0.2%、0.25%。熔化温度为750℃,当铝锭完全变成铝液后加入变质剂AlSb5,变质时间30min。用GBF除气机除气,氮气流量12~25L/min(0.4~0.8m3/h),石墨转子转速380~450r/min测量铝液密度(≥2.65g/cm3),倒入低压保温炉中,浇注转向节。各取两件转向节进行本体取样,其中一组直接拉伸,另外一组经T6 热处理: 固溶温度(540±5)℃,固溶时间(8±0.5)h,淬火转移时间≤25s,淬火水温(70±5)℃(环境温度≥20℃)、(75±5)℃(环境温度<20℃),淬火时间(5±0.5)min,水切时间(10±0.5)min,时效温度(175±5)℃,时效时间(5±0.5)h,风冷时间(28±0.5)min,然后拉伸试验。试样拉断后在端部取金相试样磨制,观察组织。

(2)组织观察及力学性能测试 采用 WAW—500DL型万能材料试验机进行拉伸试验,加载速度为2mm/min;采用日本奥林普斯金相显微镜进行组织观察与分析。

2.试验结果与分析

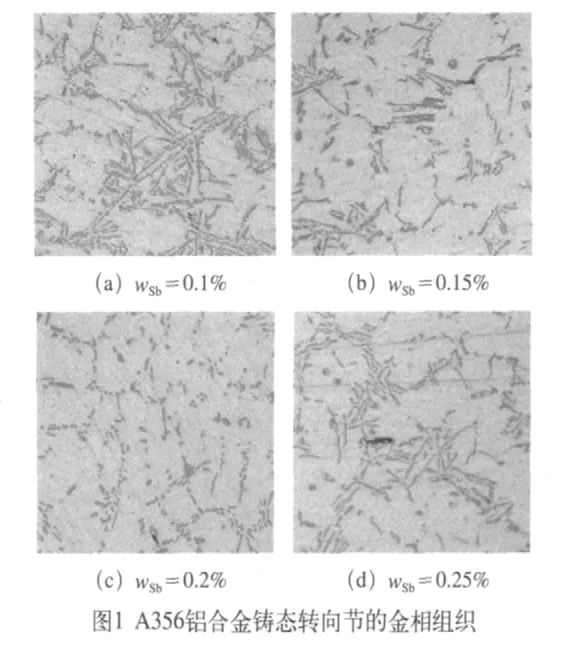

(1)铸态试样的显微组织 图1所示为不同Sb添加量铸件的显微组织。由图1可知,添加wSb=0.1%变质时,组织中初生α( Al) 多呈树枝状,共晶硅以针片状为主,且分布很不均匀,在晶界处偏聚。添加wSb=0.15%后,初生α( Al) 树枝状得到改善,转变为块状、粒状及等轴状,分布也较均匀,针片状共晶硅相也由原来在晶界处偏聚变得分散。当wSb=0.2%变质时,铸件晶粒化较为明显,均匀化程度也较好,共晶硅也呈分散分布。而当添加wSb=0.25%变质时,虽然试样α( Al) 等轴化明显,但共晶硅又在晶界处有偏聚。

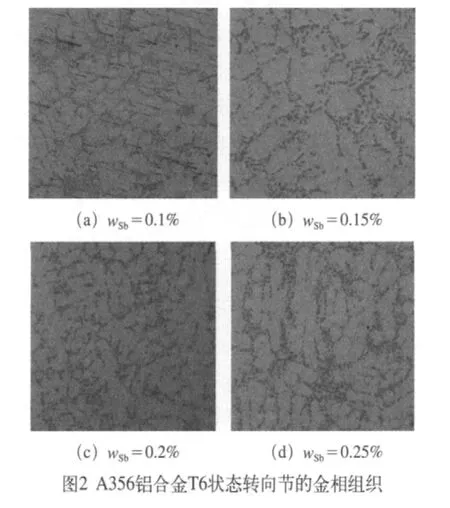

(2)固溶、时效后试样的显微组织 图2所示为固溶、时效后合金的组织。由图2可知,经 T6 热处理后α( Al) 晶粒除未变质合金外变化不大,而共晶硅形貌变化显著,几乎全部变为点球状,且弥散分布,少数短杆状。尤其对于添加wSb=0.2%的铸件共晶硅均匀弥散分布最好,wSb为0.1%、0.15%、0.25%的铸件共晶硅虽然也是点球状,少数短杆状,但是在晶界处又有偏聚现象。随着Sb含量的增加,在硅的固/液界面将富集更多的Sb原子,这不仅增强了对共晶硅生长的阻碍作用,而且Sb含量的增加也使AlSb质点增多,增加共晶硅的异质形核核心,因而增强对共晶硅的细化能力。但当Sb含量过多时,高熔点的AlSb质点增加过多,其会以粒状的形式提前析出,并快速长大,从而起不到异质核心的作用。由于AlSb质点的快速生长,消耗了过多的Sb原子,使其对共晶硅生长的阻碍作用减弱,造成共晶硅加速长大。

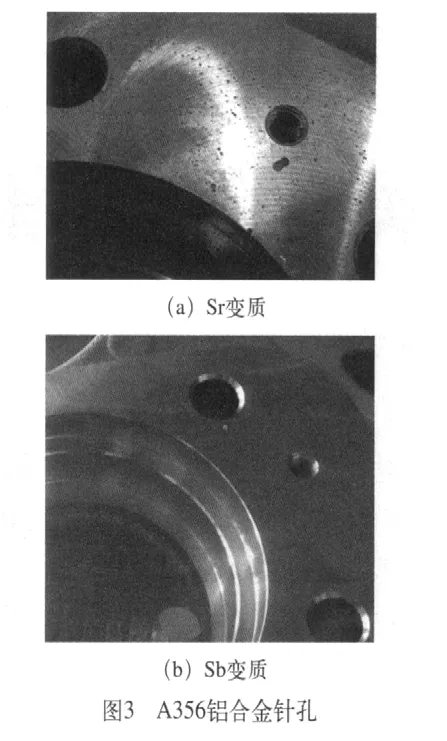

(3)Sb变质针孔度的变化 图3所示为相同生产条件下生产的转向节Sr变质、Sb变质针孔度的照片,从中可以看出,Sb变质可以有效地防止针孔的产生,铸件针孔度可以达到二级。主要是因为Al-Sb合金为金属状,不吸附结晶水,Sb降低氢气在铝液中的溶解度,能有效地抑制铝液的吸气。

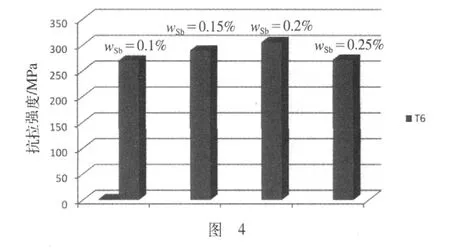

(4)不同Sb含量的合金的力学性能 对不同Sb含量的转向节进行本体取样,测试其力学性能。从图4可以看出,经T6工艺处理的产品,随Sb含量的升高,产品的力学性能有所增加,但当wSb=0.2%时,达到峰值,随后下降。

材料的力学性能随着晶粒的细化和组织均匀化程度的提高而提高,在wSb达到0.2%时组织最好,材料的抗拉强度最高。

3.结语

(1)铝硅合金加入Sb后,可得到典型的变质组织,明显地提高了合金的力学性能。在wSb=0.2%时,变质效果最好,力学性能最高。

(2)采用Sb变质,可有效预防针孔的产生。

(3)我公司Sb变质应用在年产64万只转向节的低压铸造,可以批量应用于生产。