船舶改换装工程中船体变形的监测与控制

李建忠

(北海舰队装备部,山东青岛 266001)

船体是船舶动力、武备、通导等系统的装载平台,为保证各系统的正常运转及工作精度,在船舶改换装工程中控制好船体结构的变形,是保证工程顺利进行的重要环节。

1 船体结构产生变形的原因及危害

为满足改换装工程的需要,在工程施工中需要对船体结构进行适应性改造,其工程内容一般有结构的局部补强、设备机座的制造与安装、局部舱室的重新划分、因大型设备进出舱所需要开通的通道等。而以上工程的实施,均需进行火焰切割与焊接。另外,各结构件的装配与焊接过程,会产生一定的残余应力,而以上过程均可能使船体结构产生一定程度的变形。当施工过程中所产生的变形超过允许范围时,会影响到武器系统的射击精度、通导系统的工作精度、推进系统的正常运转;较大程度的变形,还可能使船体产生震动、局部结构失稳等危害。

船舶改换装过程中,船体结构产生变形主要是因为结构切割、装配、焊接等过程造成的,而焊接变形为船体结构变形的主要原因,因此在施工过程中如何控制焊接变形,是我们在制定工艺时所应考虑的主要因素,也是本文所重点探讨的问题。

船体结构焊接是一种不均匀的加热过程,焊接通过的电弧或火焰 (电焊、气焊)热源的高温熔化焊丝移动进行。焊接时钢材受热部分膨胀,而周围不受热部分在常温下仍然保持常态,这相当于刚性固定,它将迫使受热部分膨胀受阻而产生压缩塑性变形,冷却后焊缝及其附近钢材因收缩而造成结构件产生应力变形。下面重点介绍焊接应力对船体变形的影响。

2 焊接应力及变形的分类

1)焊接应力的分类。

按应力产生的原因可分为:温度应力、凝缩应力和组织应力。

按应力存在的时间可分为:瞬时应力和残余应力。

2)焊接变形的分类。

按结构的残余变形可分为:局部变形和整体变形。局部变形是指焊接引起某一部分发生的变形,主要包括角变形和波浪变形两种。整体变形是指由于焊接引起结构整体发生形状和尺寸的变化,主要有纵向变形、横向变形、弯曲变形、扭曲变形等。

按变形的基本形式可分为纵向变形、横向变形、弯曲变形、角变形、扭曲变形和波浪变形等几种。而焊后焊缝产生的纵向和横向收缩,是引起各种形式的变形和产生焊接应力的根本原因。

3 船体结构变形控制实施要点

某船主船体为纵骨架结构形式,在改换装工程中切割时,应局部切割横向强构件,保持纵向连续构件完整性。因此在选择设备进出舱通道位置、吊装繁简程度及工艺性方面,尽量选择在船体强结构处所。通道不在强结构处所时,切割前应对开口部位进行必要的结构加强,以减小其变形量。

1)结构的装配与焊接。

焊接结构的整体刚性是在装配、焊接过程中逐渐增大的,即结构整体刚性常规情况下比它的零件或部件的刚性大。结构的装焊方法有两种,一种方法是对所有零部件采用边装配边焊接;另一种方法是将所有零件和部件装配好后再进行焊接。生产中可根据结构的具体情况和要求,采用不同的装焊方法。对于结构截面对称,焊缝布置对称的简单结构,采用先装配成整体然后再焊接的施工顺序,对减少弯曲变形是有利的。

有了合理的装配顺序,还应有合理的焊接顺序配合才能达到减小焊接变形的目的。在结构对称、焊缝布置对称的情况下,即使焊接工艺参数完全相同,最后也还是会产生变形的。通常是先焊的焊缝引起的变形大,最终的变形方向总是与最先焊的焊缝引起的变形方向一致。

除了以上所述的几种主要因素外,影响焊接变形的因素还有:焊接材料的线膨胀系数、焊接方法、焊接工艺参数和焊接方向等。

线膨胀系数α大的材料,焊后收缩变形也大。焊接热源能量越集中,焊接速度越快,变形就越小。所以,一般应在保证焊透的情况下,尽量采用线能量较小的CO2气体保护焊焊接工艺。

焊接方向对变形的影响要视具体结构而定,同一道焊缝,可以采用不同的方向进行焊接,结果也会引起不同的变形和应力状态。

总之,影响焊接变形的各种因素并不是孤立作用的,焊接变形是各种因素综合作用的结果。这就要求在生产设计过程中进行综合考虑,以便制定较合理的措施来减小焊接变形。

2)焊接变形控制。

在焊接结构设计时,减小焊接应力和变形一般遵循以下几个原则。

(1)对称布置焊缝,并尽可能靠近结构中心线,以防止弯曲和翘曲变形。

(2)在保证结构强度的前提下,尽量减小焊缝长度和尺寸。

(3)适当选用成形结构替代焊接结构。

(4)将焊缝布置在最大工作应力区域以外,以减小焊接残余应力对结构强度的影响。

(5)装配焊接时,应考虑能否使用简单装焊胎夹具的可能。

3)防止和减小焊接应力的工艺措施。

(1)选择合理的装配和焊接顺序。尽可能让焊缝自由收缩,先焊收缩量大的焊缝,焊接平面交叉焊缝时应先焊横向焊缝。

(2)选择合理的焊接工艺参数。根据焊接结构的具体情况,应尽可能采用较小的焊接工艺参数(如CO2气体保护焊),如采用小直径的焊条和偏低的电流或虽电流较大但焊速较快,以减小焊件的受热范围,从而减小焊接应力和焊接变形。

(3)预热法。在焊接前对焊件进行全部或局部加热,减小焊接区域与结构整体温差,使焊缝区域与结构整体尽可能地均匀冷却,从而可减小内应力。预热温度的高低要根据焊件材料的性质、厚度以及周围环境温度等来确定。

(4)加热“减应区法”。在焊接或焊补刚性较大的焊接结构时,选择结构的适当部位进行加热使之伸长,然后再进行焊接,这样可以大大减小焊接应力。这个加热的部位就叫做“减应区”。

(5)敲击法。在焊后的冷却过程中,用锤敲击焊缝金属,使焊缝金属产生塑性变形,以抵消焊缝的部分收缩量,从而起到减小焊接应力的作用。

(6)后热法。对焊后的焊缝加热并进行保温,使之缓冷,以释放焊缝中的应力。

4)防止和减小焊接变形的工艺措施。

(1)选择合理的装焊顺序。结构的装焊顺序对结构的应力和变形都有较大的影响。因此在施工时,应针对结构的特点,采用合理的装焊顺序来防止和减小结构的焊接变形。

(2)采用不同的焊接方向和顺序。结构对称的焊缝,一般情况下变形也是对称的。对这种结构应尽量采用对称焊接,由两名或多名焊工同时进行焊接。不对称焊缝应先焊焊缝少的一侧 (因先焊的焊缝变形大),后焊焊缝多的一侧,这样可使两侧的变形抵消,最终减小总体变形。

(3)反变形法。反变形法是根据结构焊后可能会产生的变形,预先把焊件制成一个方向相反的变形,以抵消焊接引起的变形。反变形的大小按经验来确定,并在施工中被广泛的使用。

(4)刚性固定法。刚性固定法是在焊前将焊件固定以增大其刚性,以约束其焊接时可能产生的位移,当焊完冷却后再放开来减小焊接变形。

4 监测船体变形方法及手段

在某船改换装工程中,为有效的监测船体变形,采取可行的测量手段,编制了监测某船船体变形方案,并在施工中实施。

1)船体龙骨望光。

用激光水准仪 (或激光经纬仪)测量船体龙骨板的变形量。具体做法是:该船坐墩状态下,在船体中央龙骨板中心的平直部位,选好前、后各一个中心点。将激光水准仪架设于龙骨坞墩中央带有减轻孔的位置,并粗瞄经纬仪光轴能够穿透坞墩的减轻孔,调整激光水准仪与大地的水平度。调整光轴与龙骨板中心保持平行后,一般是2~3个肋位为一个测量点,用直尺测量光轴之龙骨板中心距离后,经技术处理得出该船坐墩状态的龙骨挠度检测报告,通过报告可知,该船在30#~200#肋位内舯垂4 mm。

2)水尺监测。

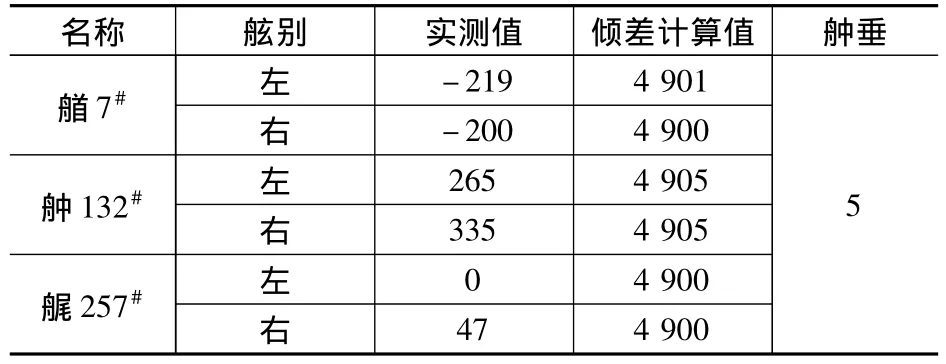

用皮拖管 (或水平管)测量该船去掉隐形吃水的同一水尺 (如6.1 m水尺字的下缘),以任意水尺为基点,测量其它水尺字监测船体变形的方法。测量结果见表1。

表1 水尺测量记录 mm

3)艏艉线监测。

用激光经纬仪 (或激光准直仪、激光全站仪)监测某船武备装置前后、各层甲板面的不锈钢标志变形情况。

4)艉部监测量。

为监测艉轴轴线变形情况,采用拉钢丝悬吊重物的测量方法,监测该船船体艉部变形情况。测量分以下阶段。

(1)该船全坐墩与漂浮状态,在液舱空载情况监测,检测结果并制表。

(2)该船漂浮状态、淡水全部加满、燃油加注450 t状态下监测,检测结果并制表。

(3)该船漂浮状态、淡水全部加满、燃油加注350 t状态下监测,检测结果并制表。

5)设备基座完工精度监测。

该船坞内全坐墩状态下,武备装置基座由“划安装线→符合性检验→基座安装调整→测量安装精度→划净料线→气割净料→按要求安装调整→定位焊接→焊前检验→焊接→完整性检验”流程检验合格后,转入精加工阶段。经精加工后,装置基座达到技术要求,船出坞自然消除应力。最终设备及装置安装前基座完工精度满足技术要求。

6)科研院所监测。

某总体所在某船全坐墩状态下对基准标志进行了检查,结论为:对准用的艏艉线与甲板中心线的平行度满足设计要求。

改换装工程在进行倾斜试验时检测该船水尺中发现,舯部水尺较设计状态大了近1 cm,证实了前期在该船全坐墩状态船体舯垂的结论。

受总体技术责任单位的委托,某院校采用“折线光路摄像测量方法”测量了该船航渡过程中的动态变形情况,其检测结果为“该船动态测试结果为舯垂状态,舯垂变化量为3~40 mm”。由此,进一步证实了该船主航行时主船体变形的趋势与状态。

综上所述,各单位利用不同的测量手段,检查或测量了该船的船体变形情况,根据各方的测量结果的对比,确定该船变形趋势是一致的。

5 结束语

在对某船改换装工程焊接变形控制与监测问题探讨与研究的基础上,并结合某船改换装工程船体结构变形静态、动态测试结果的具体事例,总结出一定的经验与数据,这些经验与数据可做为今后同类船舶在改换装工程中所借鉴。

[1]吴润辉.船舶焊接工艺 [M].1版.哈尔滨:哈尔滨工程大学出版社,1996.

[2]刘志刚.船舶焊接变形的控制与矫正 [J].船海工程,2002(1):21-22.

[3]曹雷,严俊,宗培.船体焊接结构件残余应力消除的若干方法 [J].船舶,2002(4):24-27.